Процес улаштування опалубки

4.2.1. Типи опалубок та сфери їх використання

Опалубка — тимчасова допоміжна конструкція для забезпечення форми, розмірів і положення в просторі монолітної конструкції, що зводиться. До складу опалубки входять: щити (форми), які забезпечують форму, розміри і якість поверхні монолітної конструкції, риштування для підтримування опалубних форм і бетонної суміші, помости для розміщення бетонувальників та елементи кріплення.

В опалубні форми вкладають бетонну суміш, де вона твердіє до досягнення бетоном необхідної міцності. Після цього опалубку розбирають. Останнім часом використовують опалубні форми, які після бетонування конструкції залишаються в ній, тим самим створюючи необхідну зовнішню поверхню конструкції.

Опалубка має відповідати таким основним вимогам: внутрішні контури опалубних форм повинні мати проектний розмір монолітної конструкції; якість внутрішньої поверхні опалубних форм (палуби) повинна забезпечувати потрібну якість зовнішньої поверхні монолітної конструкції; міцність і жорсткість опалубки повинні бути достатніми для того, щоб забезпечити незмінність розмірів і форми від дії навантажень, які виникають при виконанні робіт; конструкція опалубки повинна забезпечувати мінімальні затрати на її влаштування, незначну трудомісткість виконання робіт.

Опалубку розрізняють за такими ознаками:

— за кількістю циклів використання — опалубка неінвентарна (застосована тільки один раз) та інвентарна (багатооборотна);

— за матеріалами, що використовуються для виготовлення — із дерева, металу, синтетичних матеріалів, матеріалів на основі цементних в'яжучих та комбінована;

— за конструктивними особливостями — індивідуальна, незнімна, розбірно-переставна, підйомно-переставна, об'ємно-переставна, блочна, ковзна, котюча, пневматична, механізований опалубний агрегат.

Дерев'яну опалубку виготовляють із пиломатеріалів вологістю до 15 % (палуба опалубних щитів, форма) і до 25 % (інші елементи), водостійкої фанери та дерев'яних плит.

Щити з пиломатеріалів та з палубою із гідрофобних ДСП і ДВП можна використовувати до 10 разів. Використання для палуби водостійкої фанери дозволяє знизити її масу та збільшити оборотність до 20 разів.

Металеву опалубку виготовляють із прокатних та гнутих ефективних профілів з палубою із металевого листа завтовшки здебільшого 2...3 мм. Оборотність опалубки може досягати 100...300 разів.

Синтетичну опалубку виготовляють із склопластику, текстоліту, гетинаксу та інших синтетичних матеріалів, які досить міцні і легкі. Синтетичні матеріали здебільшого мають малу адгезію до бетону, що дозволяє отримувати якісні поверхні монолітної конструкції. Оборотність опалубки із синтетичних матеріалів досягає 20...100 разів.

Синтетичними повітронепроникними та прогумованими тканинами користуються для створення пневматичної опалубки, форма якої та жорсткість досягаються за допомогою тиску повітря, яким її наповнюють. Оборотність таких опалубок — до 50 разів.

Опалубки з матеріалів на основі цементних в'яжучих виготовляють із залізобетону, армоцементу, склоцементу, фібробетону, азбоцементу. Такі опалубки використовують як незнімні. Опалубки із залізобетону, фібробетону, армоцементу характеризуються високим суміщенням з матеріалом монолітної конструкції, що дозволяє їх враховувати як єдине ціле з монолітною конструкцією при розрахунках її на міцність. Крім того, армоцемент відзначається високими міцністю та водонепроникністю. Склоцемент має високі ізоляційні якості.

Комбінована опалубка складається з різних матеріалів. Останнім часом широко застосовують комбіновані опалубки, в яких елементи каркаса, підтримуючі конструкції та кріплення виготовлені із сталі, а палуба і опалубні щити — із водостійкої фанери, чи синтетичних матеріалів.

Індивідуальну опалубку застосовують для спорудження конструкцій складних та неповторних форм. Проектування такої опалубки виконують для кожної конструкції окремо і воно часом є не менш складним, ніж проектування самої конструкції. Тому, зважаючи на індивідуальний характер проектування такої опалубки, в її конструкції повинні максимально застосовуватися елементи інвентарної опалубки (щити, кріплення тощо). Надалі матеріали опалубки можуть використовуватися як будівельні матеріали.

4.2.2. Незнімна опалубка

Незнімна опалубка складається із формоутворюючих елементів (плит, шкаралуп, блоків), кріплень та підтримуючих елементів. Після бетонування формоутворюючі елементи з монолітної конструкції не знімають і вони утворюють з нею єдине ціле. Кріплення та підтримуючі елементи залежно від конструктивних рішень можуть бути знімні чи незнімні. Залежно від матеріалу формоутворюючих елементів незнімні опалубки поділяють на залізобетонні, армоцементні, фібробетонні, склоцементні, азбоцементні, металеві та синтетичні.

За функціональним призначенням розрізняють опалубку, застосовану тільки як формоутворюючий засіб, опалубку-облицювання, опалубку-гідроізоляцію та опалубку-теплоізоляцію. Опалубку-облицювання використовують як захисну та декоративну. Найбільш розповсюджена в практиці сучасного будівництва незнімна опалубка із залізобетону. Її застосовують при будівництві енергетичних, гідротехнічних, транспортних і промислових об'єктів, а також житла.

Плити опалубки-теплоізоляції виготовляють із керамзитобетону з фактурним шаром із цементного розчину. Таку опалубку використовують при спорудженні багатоповерхових монолітних житлових будинків.

Опалубні елементи із армоцементу бувають плоскими або профільними завтовшки 25, 30, 35 мм. Армоцементна опалубка проста у виготовленні, не потребує дефіцитних та коштовних матеріалів.

Фібробетонну незнімну опалубку використовують у промисловому, цивільному та енергетичному будівництві.

Склоцементні опалубні плити виготовляють завтовшки 12...20 мм із цементного розчину, дисперсно-армованого рубаним скловолокном.

Металеву сітчасту опалубку виготовляють із сталевої тканої сітки з чарунками 5х5 чи 8х8 мм або з дроту d=0,8 мм і прикріпляють до арматури коротунами. Її використовують для опалублення вертикальних поверхонь, які не потребують високої якості обробки, а також там, де ускладнене розпалублення (робочих швах, вузьких каналах).

4.2.3. Розбірно-переставна опалубка

Розбірно-переставна опалубка складається із окремих щитів, які підтримують елементи кріплення. На висоті опалубні щити підтримуються риштуванням із інвентарних стояків та прогонів. Розрізняють два основних види розбірно-переставної опалубки — дрібно- та великощитову.

Дрібнощитова опалубка має елементи масою до 50 кг, площею щитів до 1,5...2 м2, що дозволяє встановлювати їх вручну. Щити роблять з кутників, які обрамовують металеву, дерев'яну або фанерну палубу щита. Для сприйняття тиску бетонної суміші і підвищення жорсткості щита між двома рівнобічними кутниками встановлюють 1...3 ребра жорсткості.

Останнім часом у практиці будівництва широко застосовують уніфіковану опалубку (див. Рисунок 4.2), до складу якої входять інвентарні щити різних типорозмірів з інвентарними кріпленнями і підтримуючими елементами. Така опалубка відначається багатофункціональністю та взаємозамінністю елементів. Розміри щитів мають модулі 100 мм по висоті та 300 мм по довжині, що дозволяє збирати опалубні форми конструкцій різних конфігурацій і розмірів. Уніфіковані опалубки виготовляють із сталі чи комбінованими із стальних елементів каркаса і кріплень та палубою із водостійкої фанери, яка забезпечує багаторазовість їх використання. Прикладом такої опалубки є дрібнощитова опалубка «Моноліт». Вона використовується при бетонуванні різних конструкцій промислового, цивільного, сільскогосподарського та іншого будівництва. Основні елементи опалубки — щити, підтримуючі конструкції, елементи кріплень і з'єднань. Ця опалубка застосовується для різноманітних конструкцій.

Опалубку стрічкових фундаментів висотою до 70...80 см часто роблять з окремих дощок, для фундаментів більшої висоти застосовують блоки — дошки, з'єднані ребрами з брусків і рамами для фіксування поперечного розміру фундаменту. Якщо застосовують інвентарні щити опалубки («Моноліт»), то їх закріплюють прогонами-схватками, тяжами, розпорками, підкосами (Рисунок 4.3).

Опалубку ступінчастих фундаментів починають складати з нижнього ступеня. Приклади збирання ступінчастих фундаментів під колони наведено на Рисунок 4.4а.

Опалубку прямокутних колон складають з двох пар щитів у вигляді короба, який охоплюють по довжині дерев'яними або металевими хомутами. Дерев'яні хомути скріплюють цвяхами, а металеві клинами. Хомути сприймають тиск бетонної суміші і з'єднують щити опалубки. В нижній частині одного із щитів опалубки роблять отвір, через який вибирають смиття з короба опалубки і який на час бетонування закривають додатковим щитком (Рисунок 4.4б).

Якщо стрічкові або ступінчасті фундаменти мають приступки, то технологія монтажу опалубки може відбуватися за двома схемами.

Перша — коли спочатку встановлюють опалубку нижньої приступки, бетонують її і на затверділий бетон ставлять опалубку другої приступки або стіни.

Друга — коли встановлюють опалубку на всю висоту фундамента. Тут для закріплення опалубки другої приступки або стіни на опалубку нижньої приступки укладають через 3...3.6 м залізобетонні перемички перетином 100х 140 мм. На них встановлюють нижні схватки опалубки наступної приступки або стіни. На ці схватки встановлюють щити опалубки, закріплюють їх верхніми схватками і іншіми елементами кріплення: скобами, клямками, гачками, підкосами, розпорками тощо.

Опалубка ребристих перекрить встановлюється на телескопічних стояках з розсувними балочними струбцинами. Стояки розкріплюють, а струбцини встановлюють на необхідній відмітці під щити опалубки ребер (балок) перекриття (Рисунок 4.5). Бокові щити повинні спиратися безпосередньо на струбцини. Струбцина може розсуватися і має натягові домкрати, за допомогою яких забезпечується щільність з'єднання вертикальних щитів і щитів днища балки.

Телескопичні ригелі плити перекриття встановлюють на бокові щити, а на самі ригелі вкладають щити опалубки плити. В кутах прилягання щитів плити і балок укладають дерев'яні бруски трикутного перетину, щоб забезпечити вільне розпалублення. Опалубку вивіряють за допомогою нівеліра. Рихтують опалубку за допомогою гвинтових домкратних пристроїв.

Для розпалублення спочатку послабляють розсувні струбцини, далі опускають на 2...3 см телескопічні стояки і відсувають бокові щити балок. Потім демонтують один з середніх телескопічних ригелів, знімають опалубку плити, демонтують стояки і щити днища балки.

Опалубка площинного перекриття (Рисунок 4.6,) зі спиранням на носійні стіни або балки виконується з телескопічними ригелями у комплекті з інвентарними щитами. Ригелі РР-2,РР-4, РР-6 опалубки «Моноліт» (ЦНИИ ОМТП) мають крок розсування 300, 400, 450, 600 і 900 мм. Щити опалубки повинні спиратися мінімум на три ригеля у відповідності з правилами безпеки.

У відповідності з цими ж правилами опалубку треба демонтувати в такій послідовності: спочатку демонтують ригель N5 (див. Рисунок 4.7), ригель N4 послаблюють, але не виводять з опорних гнізд. Його прогин посередині повинен бути не менше 5...8 см. Трохи менший прогин залишають на ригелі N3. Звільнивши ригелі, демонтують щити опалубки від центру прольоту в обидва боки. Наявність прогину у двох ригелях дозволяє відірвати щит опалубки від бетону перекриття без його падіння донизу.

Ригелі лівої частини перекриття демонтують у такій послідовності: N2, N1, N3. Причому ригель N3 знімають, а N2 і N1 послабляють, щоб зробити необхідний прогин ригелів. Потім демонтують щити опалубки.

Великощитова опалубка складається з великорозмірних (до 15...25 м2) каркасних щитів, виготовлених на заводі, або збирається з окремих щитів за допомогою елементів кріплення біля місця встановлення; вертикальних елементів жорсткості, які виконуються із спеціальних профілів або ферм декількох типорозмірів, розрахованих на різні навантаження залежно від характеру конструкції, що бетонується, консистенції бетонної суміші, способу укладання та швидкості бетонування; стяжних болтів з трубками-розпорками; підкосів з регульованою довжиною; домкратів для регулювання опалубки по висоті при її встановленні. При необхідності великощитову опалубку комплектують добірними щитами, які дозволяють більш гнучко її використовувати при складній конфігурації поверхонь, що опалублюються.

Великощитову опалубку виконують металевою або дерево-металевою з палубою з водостійкої фанери. Маса укомплектованої великощитової опалубки віднесена до 1м2площі, залежно від її конструкції складає 50...85 кг/м2, оборотність опалубки — 100...300 циклів.

Великощитову опалубку використовують для бетонування замкнутих чарунок стін та перекрить споруд з монолітного бетону. В такому випадку щити опалубки повинні відповідати або бути кратними розмірам чарунки.

Бічний тиск свіжевкладеної бетонної суміші сприймають стяжні пристрої, що встановлюються в верхній та нижній частинах опалубки. В верхній частині опалубки влаштовують інвентарні вставки (відкосники), які дозволяють збільшити висоту щитів та полегшують завантаження бетонної суміші в тонкостінну конструкцію. Для бетонування перекрить в опалубці цієї системи передбачені щити перекрить. На щитах опалубки стін закріплюються з визначеним кроком навісні вібратори для ущільнення бетонної суміші, риштування для робітників.

Великий розмір щитів викликає значні зусилля зчеплення великощитової опалубки з бетоном. Виникає проблема відриву опалубки від затверділого бетону. Для цього застосовують гвинтові, гидравличні домкрати або важільні пристрої.

4.2.4. Підйомно-переставна опалубка

Це опалубка циклічної дії, застосовується для поярусного бетонування висотних споруд із змінними та постійними поперечними розмірами по висоті (димарів, градирень тощо). Опалубка для бетонування споруд конічної форми складається з трапецієвидних щитів, які утворюють зовнішню та внутрішню оболонки. Панелі із сталевого листа, обрамовані кутниками, жорстко скріплюються між собою спеціальними накладками, а по торцях — за допомогою болтових з'єднань. Панелі внутрішньої оболонки вдвоє менші по висоті і навішуються в два яруси.

Оболонки опалубки прикріплюють до системи фіксуючих та спрямовуючих конструкцій, які підвішуються до підйомного механізму, встановленого в центрі споруди.

Конструкція опалубки дозволяє зменшувати переріз, товщину стін, надавати їм конусності та забезпечувати споруді необхідну геометричну форму. Для забезпечення конусності зовнішню опалубку монтують з щитів трапецієвидної та прямокутної форми.

Вся конструкція підйомно-переставної опалубки з'єднана з підйомною головкою, яка закріплена і пересувається по шахтовому підйомнику, розташованому в середині споруди. Головка складається з двох основних вузлів, кінематично зв'язаних між собою гвинтами і спрямівниками: опорно-переставної рами і каркаса. На каркасі жорстко закріплені вертикальні гвинти, які проходять крізь гайки, встановлені на опорно-переставній рамі. Підйомна головка рухається поступово: спочатку пересувається опорно-переставна рама при обертанні навколо гвинтів гайок через редуктор за допомогою електродвигунів. Причому гайки обертаються в визначений бік і опорно-переставна рама, як значно легша у порівнянні з каркасом, пересувається угору. Конструкція каркаса підйомно-переставної головки спирається на шахтний підйомник (Рисунок 4.8).

Коли гайки обертаються в інший бік, вони тягнуть угору гвинти з каркасом підйомної головки разом із щитами опалубки, робочою підлогою і іншими елементами каркаса. В цьому разі опорно-переставна рама спирається на шахтний підйомник і «тягне» до себе каркас головки. Таким чином відбувається пересування підйомної головки разом з опалубкою.

Коли опорно-переставна рама доходить до верха шахтного підйомника, виконують його нарощування. Нарощування відбувається секціями на величину кроку підйому, тобто 2.5 м. Конструкції секцій шахтного підйомника, арматуру, бетонну суміш і інші матеріали подають на робочу підлогу опалубки шахтним підйомником. Бетонну суміш вивантажують у бункер на каркасі головки, з якого її розподіляють по периметру бетонування за допомогою візків та інших засобів малої механізації. Вантажопідйомність головки 25 т для споруджень до 120 м діаметром до 11,5 м і 4,5 т для споруджень до 180 м і діаметром до 18,5 м.

Бетонування споруд ведуть поярусно. Після того, як бетон в черговому ярусі досягне необхідної міцності, опалубку переставляють на вищерозташований ярус. У цей час регулюють опалубку в радіальному напрямі. При цьому зовнішній щит опалубки залишається нерухомим, доки не забетонують послідовно два яруси, які утворюють за допомогою внутрішніх щитів. Спочатку встановлюють арматуру і щити першого ярусу і бетонують його. Після цього виконують арматурні роботи і ставлять щити другого ярусу і операції повторюють. Бетонну суміш укладають шаром 25...30 см. Після досягнення бетоном необхідної міцності спочатку відривають зовнішню опалубку і піднімають її разом з робочою палубою і риштуванням на висоту 2,5 м й закріплюють. Далі встановлюють арматуру, закладні деталі і приступають до відриву і перестановлення внутрішньої опалубки — спочатку першого ярусу, а після укладання бетонної суміші — другого ярусу. Тобто цикл повторюється. Таким чином зовнішню опалубку переставляють після бетонування секції висотою 2.5 м, а внутрішню — після бетонування чергового ярусу висотою 1,25м.

4.2.5. Об'ємно-переставна опалубка

Використовується при спорудженні монолітних багатоповерхових будинків, розвинутих у плані. Секція опалубки має П-подібну форму, верхня поверхня якої слугує палубою для перекриття, а бокові поверхні — опалубкою стін. Таку опалубку монтують при допомозі крана в проектне становище і демонтують після набору бетоном необхідної міцності.

Окремі секції опалубки з'єднують між собою в блоки до 10...15 м — «тунелі» на квартиру або на всю ширину споруди. Секції можуть змінювати свою ширину залежно від прийнятого кроку стін і мають довжину 0,625; 1,2; 2,5 м. Їх з'єднують між собою за допомогою болтів і центруючих замків в блоки довжиною до 12,5м і після цього монтують. Такі секції забезпечують бетонування поверхів висотою 2,8 і 3 м з прольотами до 7,3 м.

Для зменшення маси блоків, П-подібну раму складають з двох Г-подібних половин. Така розрізка дозволяє збільшити довжину секції до 14...15 м. Крім того, блок Г-подібної форми можна знімати при досягненні бетоном 80 % проектної міцності. При розпалубленні спочатку знімають Г-подібні форми з одного боку П-подібної рами, і посередині прольоту перекриття встановлюють ряд телескопічних стійок, після чого демонтують опалубку другої частини «тунелю».

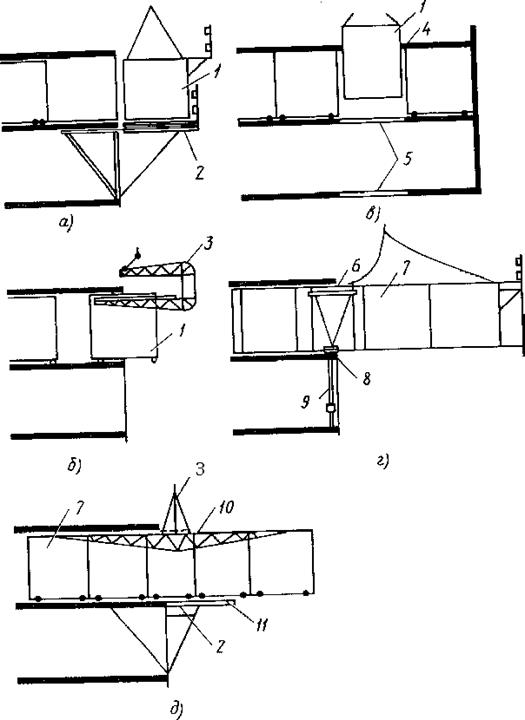

Зараз мають місце декілька способів монтажу та демонтажу об'ємно-переставної опалубки. Основними серед них є такі схеми (Рисунок 4.9):

— дрібнорозмірними секціями за допомогою монтажних риштувань (а), через отвори, залишені в перекритті при бетонуванні (в), за допомогою спеціальної траверси «вутиний ніс» (б);

— великими блоками за допомогою спеціальної розподіляючої ферми-траверси і риштувань з відкидним огородженням (г,д).

Для демонтажу блоків необхідно, щоб вони стискувалися. Тому в П-подібних рамах посередині опалубки перекриття встановлюється вставка, яка при демонтажу виймається, а стиснення протилежних щитів відбувається за допомогою розпалублювального механізму (Рисунок 4.10).

Перед монтажем секції опалубки готують: очищують, рихтують, змащують, перевіряють замкові з'єднання, роликові опори, домкрати і інші вузли. На фундаменті або перекритті поверху розбивають вісі стін, місця встановлення секцій, влаштовують маяки стін. По них встановлюють щити стін і за допомогою домкратів щити перекрить (на одному монтажному горизонті).

4.2.6. Ковзна опалубка

Ковзна опалубка є опалубкою безперервної дії. Використовується для зведення силосів, башт, ядер жорсткості та стін будинків висотою 15 м і більше й завтовшки не менше 150 мм. Ковзна опалубка відрізняється від інших тим, що по мірі переміщення вона не відділяється від конструкції яку бетонують, а ковзає по її поверхні за допомогою спеціальних пристроїв.

Відрізняють ковзну опалубку вертикальну і горизонтальну.

Вертикальна ковзна опалубка використовується для зведення вертикальних споруд висотою більш 15 м постійного перерізу та із стінами постійної товщини (силосні башти, елеватори, багатоповерхові будинки, ядра жорсткості будівель і т.п.).

Ковзна опалубка складається з опалубних щитів (6), (див. Рисунок 4.11), підвішених до П-подібних домкратних рам (3), домкратів (2), робочого майданчика (5) та підвісних риштувань (7). Опалубні щити висотою, звичайно, 1.1...1.2 м, довжиною 0,6...1,5 м, виготовлені з металу, розміщують по зовнішньому і внутрішньому контуру споруди, що бетонується. Для зменшення зусиль тертя під час піднімання опалубки щитам надають конусності від 1/500 до 1/200 висоти щита з розширенням донизу, що зменшує можливість обривання бетону. Піднімають опалубку за допомогою домкратів (2), які спираються на домкратні стержні (1). Домкратні стержні — основні елементи спирання опалубки — встановлюють вертикально в каналах стін конструкції, що бетонується, на відстані 1,5...2,5 м один від одного. Відповідно до піднімання забетонованої конструкції домкратні стержні нарощують. Швидкість бетонування в ковзній опалубці становить близько 3 м на добу, а продуктивність на 1 робітника в день 1,1...1,2 м3бетону.

Під час перерви в бетонуванні для попередження зчеплення бетону з опалубкою домкрати включаються в режим роботи «крок на місці».

При бетонуванні в ковзній опалубці спочатку в форму вкладають бетон шаром висотою 60...70 см і витримують деякий час, встановлений будівельною лабораторією. Потім роблять пробний підйом, і якщо бетон при цьому не пливе, продовжують без перерви бетонування і рух опалубки. Бетонну суміш рухомістю 6...8 см укладають шарами по 25...30 см і ущільнюють глибинними вібраторами. При цьому перерва між укладанням кожного шару бетону не повинна бути більше, ніж 2 години з початку тужавіння бетонної суміші. Це необхідно для створення монолітності укладених шарів бетону і в цілому усієї конструкції.

Швидкість підйому залежить від терміну набору міцності бетоном і може складати від 10 до 60 см/год. При цьому міцність бетону при виході з опалубки повинна складати приблизно 0.2...0,5 Мпа. При підніманні опалубки слід вести постійний нагляд за горизонтальністю робочої підлоги, для чого на домкратні стержні наносять риски, а на домкратах встановлюють контрольні рейки, або автоматичні пристрої. Зараз використовують і лазерні нівеліри. Оборотність опалубки складає 10...20 об'єктів і 100...600 раз на об'єкті.

Горизонтальна ковзна опалубка використовується для бетонування лінійно-протяжних споруд відносно невеликої висоти (відстійники, ємкісні споруди, циліндри і т.п.). Бетонування ведеться поярусно. Переміщення опалубки виконується або при допомозі лебідок (при прямолінійних спорудах) або за допомогою спеціального пристрою (при криволінійних спорудах).

4.2.7. Котюча опалубка

Котюча опалубка — опалубка циклічної дії. Вона використовується при зведенні відносно довгих лінійних споруд постійного перерізу по довжині (тунелів, траншейних складів, водозливних колекторів, стінових конструкцій), які зводяться відкритим способом.

Конструкція опалубки являє собою блок довжиною до 6...12 м, який складається з 2...3-х або більше секцій. Секції періодично рухаються по спрямівниках (рейках, швелерах) вздовж споруди, що бетонується. На Рисунку 4.12 показана інвентарна дерево-металева опалубка для колекторів перерізом від 1800х1800 до 2200х2500 мм. Секція внутрішньої опалубки довжиною 3200 мм складається з чотирьох щитів, які з'єднуються по верху трьома шарнірами. Середній шарнір з'єднується з двома стійками-домкратами, за допомогою яких верх опалубки можна опускати і відривати щити від бетону конструкції. Бокові щити понизу з'єднані з розсувними ригелями, а ригелі зв'язані з опорним візком, що має колеса. Секція зовнішньої опалубки складається з П-подібних рам з рознімними ригелями на болтах. Після набирання бетоном розпалубної міцності і розпалубки зовнішніх і внутрішніх щитів весь блок переміщується на візку, зовнішня опалубка переставляється краном.

4.2.8. Блочна опалубка

Блочна опалубка — це опалубна форма, яку монтують і демонтують за допомогою крана; застосовується для бетонування однотипових конструкцій (фундаментів, колон, балок) та конструкцій чи споруд, які мають однакові структурні форми, що повторюються (ребристі плити). Буває двох типів: блок-форми та переобладнувана.

Блок-форми нероз'ємні індивідуальні для стовпчастих фундаментів невеликих розмірів (в плані до 2,5х2,5 м, масою до 500 кг), мають жорстку конструкцію, яка виконана з конусністю бокових стінок (Рисунок 4.13).

Блок-форми роз'ємні універсальні для стовпчастих фундаментів великих розмірів з підколонниками (до 10...20 типорозмірів) в плані до 5,4х4,8 м і масою до 1000 кг складаються з модульних щитів і уніфікованих з'єднувальних елементів.

Розпалублення і встановлення блока в робоче положення виконується за допомогою спеціальних замків, які закріплені на протилежних щитах блока. Розкриття замка виконується дистанційно за допомогою важіля.

Переобладнувана блочна опалубка запорізької системи для відриву щитів від бетону має спеціальні монтажні кутники з овальними похилими вниз отворами. При підніманні такого блока болти переміщуються по овальних отворах вбік від моноліту, при цьому з'являється додаткова бічна сила, яка відриває опалубку від бетону. Дещо інша конструкція саморозпалублюючого пристрою наведена на Рисунку 4.14.

4.2.9. Спеціальні опалубки

До них відносяться: пневматична опалубка, опалубка із земляних споруд, механізовані опалубні агрегати і т.п.

Пневматична опалубка застосовується в основному для бетонування купольних та склепінчастих покрить із залізобетонних оболонок завтовшки 30...100 мм. Виготовлену з синтетичної або прогумованої тканини, чи армованої гуми оболонку прикріплюють до основи споруди. В оболонку нагнітають повітря, в результаті чого вона набуває потрібної форми. При досягненні бетоном необхідної міцності повітря з оболонки випускають і опалубка відділяється від залізобетонної конструкції.

Механізовані опалубні агрегати забезпечують механізацію та автоматизацію всього циклу використання опалубки, включаючи її встановлення на ділянці бетонування, переведення в робоче становище, розпалублення й переміщення на чергову ділянку. Використовуються при зведенні висотних оболонок зі змінними розмірами в плані (градирні), лінійних конструкцій (тунелі) тощо.

Арматурні роботи

4.3.1. Види арматури та сфери її використання

Арматурні вироби можна класифікувати:

— по матеріалу — стальні і неметалеві

— по технології виготовлення — гарячокатана стержнева арматура діаметром 6...90 мм, холодно-тягнута кругла дротяна діаметром 5...8 мм у вигляді звичайного дроту або канатів чи пасм (жмутів);

— по профілю — кругла гладка й періодичного профілю, прокатні профілі;

— по принципу роботи в конструкції — напружена й ненапружена;

— по призначенню — робоча, розподілююча, монтажна;

— по способу виготовлення — штучні стержні, сітки, каркаси — плоскі й просторові.

Особлива група — жорстка арматура у вигляді таврових балок та інших прокатних профілів, використовується в основному для армування каркасів висотних будинків та споруд. Інша особлива група — дисперсна арматура у вигляді рубленого високоміцного дроту або скловолокна, азбесту, використовується для тонкостінних конструкцій та при підсиленні конструкцій під час реконструкції.

— за механічними характеристиками: А-I, A-II, A-III, A-IV, A-V та вище. Для кожного класу характерний свій профіль та марка сталі, з якої арматура виготовляється (Рисунок 4.15).

На кінцях арматурні стержні пофарбовані у відповідний колір: для сталі A-IV і Ат-IV — червоний, для сталі Ат-V — синій, для сталі Ат-VI — зелений, для сталі Ат-VII — жовтий тощо.

Гарячокатана сталь може бути обробленою в холодному стані: волочінням, холодним сплющуванням або силовою обробкою (витягування). Тоді в позначенні класу арматури з'являється літера «В», наприклад, А-IVВ, А-IIIВ тощо. Якщо зміцнювання арматури виконується термічним шляхом, в позначенні з'являється літера «т»: Ат-II, Ат-III тощо.

Арматурний дріт буває двох класів: В-1 — холоднотягнутий низьковуглецевий для ненапруженої арматури; В-2 — високоміцний, призначений для напруженої арматури.

На будівельний майданчик стержневу арматуру поставляють пучками по 5 т, дріт — в мотках (бухтах) по 80...100 кг. Зберігають арматурні вироби на складах роздільно по марках, стержнях, діаметрах, партіях сталі тощо.

4.3.2. Склад та структура технологічного процесу

Арматурні вироби переважно виготовляють централізовано в окремих цехах або на полігонах.

Вироби: сітки, плоскі та просторові каркаси, арматурно-опалубні блоки, закладні деталі, окремі стержні. Для напруженої арматури: пасма, жмути та канати з високоміцної сталі та анкеруючі пристосування. Для армоцементних виробів вживаються ткані сітки з чарунками 5...20 мм.

Весь процес виготовлення в заводських умовах або майстернях механізований та навіть напівавтоматизований. Складається з заготовчих та збиральних операцій. Загальний склад та структура технологічних процесів зображені на Рисунку 4.16.

Заготовчі операції складаються з правлення, очищування, різання, гнуття та зварювання арматурних стержнів та дроту.

Арматура з сталі класу A-I, A-II, B-I і Вр-I діаметром до 14 мм надходить з заводу в бухтах. Операції по розмічуванню, правленню, очищуванню, різанню виконують на автоматичних та напівавтоматичних верстатах, наприклад, по схемі, зображеній на Рисунку 4.17. Одночасно з правленням виконується очищення металевими щітками.

Стержні діаметром більше 14 мм правлять на електроприводних верстатах для згинання арматури, очищування виконують металевими ручними і електромеханічними щітками. На гладкій арматурі згинають гаки, на арматурі періодичного профілю — відгини.

Для різання арматурної сталі застосовують електроприводні верстати, на яких одночасно можна розрізати декілька стержнів залежно від діаметру і потужності верстата. Застосовують також різні верстати для різання зварних сіток в процесі їх виготовлення на поточних лініях арматурних цехів, а також при розмотуванні сіток, які постачаються у рулонах. Для цього промисловість випускає декілька моделей гільотинних ножиць з механічним і гідравличним приводами.

Зварювання та різання — процес безвідходний: для з'єднання арматури, обрізків стержнів застосовується контактне стикове зварювання.

4.3.3. Зварювання арматури

У сучасному будівництві в'язка арматурних каркасів використовується дуже рідко й в особливих випадках. Зварювання ж забезпечує високу якість та продуктивність, економію металу, знижує вартість та трудомісткість процесу. На Рисунку 4.18 вказані способи зварювання арматури.

Зварювання може виконуватися (Рисунки 4.19):

— на контактних стикових машинах — безперервним оплавленням, коли не потрібно обробляти торці стержнів, або оплавленням з підігріванням (d=50 мм та більше);

— на машинах для контактного точкового зварювання — для утворення хрестоподібного пересічення під час збирання каркасів та сіток; одночасно з таким зварюванням відбувається стиск стержнів, що зварюються, в результаті отримується необхідна осадка (товщина) (Рисунок 4.19);

— дуговим способом — універсальний метод, який може застосовуватись майже для всіх випадків арматурних виробів. Під час монтажу завжди для дугового зварювання використовують зварювальні апарати перемінного або постійного струму; вживаються стержневі електроди діаметром від 1 до 12 мм, довжиною 450 мм з товстою обмазкою, наприклад, типу Е-42Ф, Е-46Т, Е-50А. Цифра після букви Е вказує на міцність наплавленого металу, який отримується з електроду даного типу. Буква А означає, що електрод надає підвищені пластичні якості наплавленому металу. Буква Т або Ф вказує на тип покриття електроду (Т — рутилове (Т і О2), Ф — фтористокальційове).

Зберігати електроди треба у сухих приміщеннях. Якщо електроди зберігалися довгий час, їх перед вживанням треба просушити або прокалити, щоб вилучити вологу з обмазки.

Перед зварюванням арматурні стержні збирають у кондукторі, виконуючи їх стиковку на накладках або внапуск.

Зварювання окремих стержнів може виконуватися:

— внапуск, з одним або двома фланговими швами, без накладок та з однобічними й двобічними накладками, загальна довжина зварювальних швів при цьому має бути не менша ніж 10 діаметрів арматури, висота шва — не менша 4 мм, ширина — 10 мм (Рисунок 4.20);

— ванне зварювання — для стикування стержнів діаметром більше 20 мм, використовують підкладки сталеві або мідні форми; зварювання може вестись одним або декількома (3...4) електродами, метал у ванні або формі застигає й утворює шов;

— ванношовне зварювання (d=36...80 мм) — сталеву підкладку роблять видовженою, після утворення ванного шва фланговими швами приварюють підкладку до стержня;

— електрошлакове зварювання — стержні, що стикуються, укладаються в мідну форму так, щоб між кінцями утворився невеликий зазор, куди вводиться пластинчастий електрод. Форму та зазор попередньо заповнюють флюсом; дуга, що виникає між електродами, спочатку розплавляє флюс, потім з розплавленого металу та стержнів утворюється ванна, що зверху закрита шлаком.

4.3.4. Збирання арматурних виробів

Таким чином на збирання надходять вироби у вигляді: окремих прямих та зігнутих стержнів, плоских сіток та каркасів, які вже порізані на відрізки заданої довжини, закладних деталей.

Просторові каркаси виготовляють: згинанням сіток, збиранням плоских каркасів та з'єднанням їх між собою безпосередньо дуговим зварюванням або за допомогою окремих стержнів;

— збиранням з окремих стержнів;

— навиванням та зварюванням на спеціальних машинах;

— в'язанням з окремих стержнів з хомутами за допомогою в'язального дроту (коли арматурні каркаси мають дуже складну форму або будуть завантажені динамічним навантаженням).

Арматурно-опалубні блоки: на готовий просторовий каркас навішують опалубні форми; інколи з уніфікованої опалубки збирають також просторовий блок, в який встановлюється відповідний арматурний каркас. Після вивірення виконується фіксування армокаркасу і захисного шару бетону спеціальними деталями (кронштейнами, підкладками, прокладками, клинами, фіксаторами тощо).

4.3.5. Встановлення ненапруженої арматури

Перед відправленням на будівельний майданчик арматурні вироби відповідно готуються: розкріплюються, зв'язуються, оздоблюються відповідними марками, написами чи іншою інформацією, де вказано номер креслення, за яким виконано виріб, їх кількість, маса, іноді — місце встановлення.

Поставляються автомобільним транспортом (автомобілі часто з причепами), або залізничими платформами. Якщо каркас не вміщується в транспортний засіб, можливе його перерізання, а на будівельному майданчику — знову зварювання. На транспортних засобах ар

Дата добавления: 2021-12-14; просмотров: 536;