Оборудование для забоя животных и обработки шкурок.

1. Убой скота и разделку туш осуществляют на поточно-механизированных линиях или с помощью комплекта специального оборудования. В состав линии по убою и переработке крупного рогатого скота входит следующее оборудование: устройство для оглушения животных, подъемники, подвесные пути, установка для сбора крови, механизмы для пересадки туш, установка для съемки шкур, приспособления для растяжки туш, столы для приемки и разборки внутренних органов, пилы для продольной распиловки туш, устройства для зачистки туш, весы.

Мелкий рогатый скот перерабатывают на линиях, имеющих в составе подъемники, подвесные пути, устройства для сбора крови, установки для съемки шкур, столы для инспекции и разборки внутренних органов, устройства для зачистки туш, весы.

На линиях переработки свиней используют устройства для оглушения, подъемники, подвесные пути, устройства для опускания свиней в шпарильный чан, машины для съемки щетины, печи для опалки туш, скребмашины, агрегаты для полной и частичной съемки шкур, столы для инспекции и разборки внутренних органов, пилы для распиловки туш, устройства для зачистки туш, весы.

На предприятиях малой и средней мощности обычно устанавливают комплекты оборудования, предназначенные для убоя скота и разделки туш крупного рогатого скота и свиней.

Оглушение выполняют с целью обездвиживания животного, лишения его чувствительных восприятий в период посадки на подвесной путь и проведения обескровливания. Оглушают только крупный рогатый скот и свиней.

Существуют следующие способы оглушения животных: поражение нервной системы электрическим током, поражение головного мозга механическим воздействием, анестезирование диоксидом углерода или иными химическими веществами.

Простейшим механическим способом оглушения животного является удар в лобную часть его головы молотом (деревянным или пневматическим), а также с помощью различных аппаратов, стреляющих пулями или специальными стержнями. Для оглушения свиней применяют гидравлические установки, в которых струя воды под давлением 150...200 МПа воздействует на лобную часть животного в течение 0,01...0,02 с. Одним из видов механического оглушения животных, при котором разрушается спинной мозг, является удар стилетом (специально изготовленный нож в виде кинжала) в промежуток между первым шейным позвонком — атлантом и затылочной костью. Этот вид оглушения имеет много недостатков (в 60...65 % случаях оглушения наступает смерть животного и как результат — плохое обескровливание), поэтому его применяют сравнительно редко.

Оглушение животных электрическим током получило наибольшее распространение. Для электрооглушения крупного рогатого скота существует три схемы, зависящие от способа подведения электродов к телу животного По первой схеме животному на затылочную часть головы накладывают вилкообразный стек с двумя контактами, между которыми пропускают ток. Вторая схема характеризуется тем, что одним контактом является вмонтированный в стек острый металлический стержень, а в качестве второго служит металлическая плита, на которой находятся передние ноги животного. По третьей схеме роль электроконтактов выполняют плиты, смонтированные на полу бокса. Они изолированы между собой, и к каждой подведена фаза, разноименная по отношению к соседней. После размещения животного в боксе к контактам подводят электрический ток.

Свиней оглушают током промышленной или повышенной частоты. Аппараты для оглушения скота установлены в боксах, которые в зависимости от конструктивных особенностей и вида обрабатываемых животных делят на полуавтоматические и автоматические, одинарные и двойные, периодического и непрерывного действия, специализированные (для одного вида животных) и универсальные.

На мясокомбинатах средней мощности наибольшее распространение для оглушения животных получили боксы двух моделей: одинарный автоматический бокс для оглушения крупного рогатого скота Г6-ФБА и одинарный автоматический бокс для оглушения свиней и крупного рогатого скота В2-ФБУ.

На мясокомбинатах большой мощности животных оглушают в установках непрерывного действия (конвейерного или карусельного типа).

Установки для механический съемки шкур бывают периодического и непрерывного действия. В установках периодического действия туша при съемке шкуры находится в неподвижном состоянии; в установках непрерывного действия шкуру снимают в процессе движения туши на конвейере.

Наиболее трудоемкими операциями при убое свиней и разделке туш являются их мойка, шпарка, удаление щетины, опалка и очистка. Для мойки животных перед убоем и их туш в процессе переработки применяют различного типа душевые устройства и моечные машины.

Шпарку туш проводят в шпарильных камерах или чанах. В шпарильных камерах туши находятся в вертикальном положении и перемещаются с помощью подвесного конвейера. В чанах, которые, в свою очередь, делят на стационарные и конвейеризованные, обрабатываемые туши находятся в горизонтальном положении.

Щетину с туш свиней удаляют на скребмашинах. В зависимости от расположения и направления движения туш во время съемки щетины скребмашины бывают горизонтально-поперечные, в которых туша размещается в горизонтальном положении и поперек технологического потока; горизонтально-продольные, в которых туша размещается в горизонтальном положении и вдоль технологического потока; вертикально-продольные, в которых туша находится на подвесном конвейере и съемка щетины проводится при ее непрерывном движении через машину.

Опалку туш можно выполнять в опалочных печах, а также с помощью горелок или паяльных ламп. Опалочные печи могут быть периодического и непрерывного действия. В комбинированных машинах периодического действия процесс удаления щетины с туш совмещен с ее опалкой.

Очистка туш осуществляется с помощью машин для снятия эпидермиса и полировки поверхности свиных туш.

Основной целью первичной обработки шкур является их консервирование. Под консервированием шкур понимают технологические операции, обеспечивающие сохранение качества сырья в процессе хранения и транспортирования на кожевенные заводы. Наиболее важное место в комплексе этих операций занимают мойка и посол шкур.

Различают следующие способы посола шкур: сухой (посол сухой солью), мокрый — тузлукование (посол в рассоле), а также комбинированный способ с применением (или без) сушки и обработки шкур кислотно-солевой посолочной смесью. Последняя представляет собой смесь поваренной соли, алюмокалиевых квасцов, хлорида аммония и других химических веществ.

Сухим и мокрым способами солят шкуры крупного рогатого скота, свиней, лошадей, верблюдов, а шкуры мелкого рогатого скота — только сухим способом.

Для посола применяют специализированное оборудование периодического (посолочные чаны, подвесные барабаны, гашпили) и непрерывного (барабанные и шнековые аппараты) действия. Посол шкур сухой солью осуществляется вручную или механизированным способом, а посол в рассоле — только механизированным.

3.Качество, форма каракульского завитка определяется биологическими и организационными факторами, системой содержания овец.

Для сохранения качества каракульских шкурок в хозяйствах необходимо иметь централизованные убойные пункты, на которых забивают ягнят, снимают, обезжиривают, солят, сушат и очищают шкурки от загрязнений. По гистологической структуре шкурка состоит из кожного и волосяного покрова. Кожный покров состоит из эпидермиса, дермы, (собственно кожи) и подкожной клетчатки, которые в процессе первичной обработки подвергаются значительным изменениям.

Эпидермис - наружный слой кожного покрова. При обезжиривании шкурок категорически запрещается нарушение их целостности, что приводит к ослаблению и последующему выпадению волос. Разрыв эпидермиса и частично дермы, приводит к трещине, ломке лицевого слоя шкурки.

Собственно кожа - дерма, расположена непосредственно под эпидермисом. Это основной слой шкурки, как по толщине, так и по прочности. Она образована сложным переплетением пучков волокон соединительной ткани, состоит из сосочкового и сетчатого слоев. Сосочковый слой по толщине составляет 50-70% всей дермы, а сетчатый- 19-41%.

Толщина шкурки в основном зависит от развития собственно кожи. Чем больше в ней эластичных и коллагеновых волокон, тем шкурка прочнее и толще. Различают шкурки с тонкой (до 1,5мм), утолщенной (от 1,5 до 2,0мм) и толстой (свыше 2,0мм) мездрой.

Анализ морфологических показателей показывает, что с увеличением числа ягнят в приплоде, толщина слоев кожи резко уменьшается.

Неравномерность толщины кожаной ткани по всей площади шкурки затрудняет процессы первичной обработки и приводит к усложнению конструкции машин. Возникает необходимость разработки сложных механизмов, рабочих органов с целью предотвращения обрабатываемого сырья от неизбежных дефектов.

Основной продукцией каракулеводства являются каракульские шкурки. Для сохранения качества каракульских шкурок создают централизованные убойные пункты. Организация централизованного убоя ягнят имеет огромное значение еще и потому, что основная масса дефектов на шкурках появляется именно при убое ягнят и обработке каракуля. Помещение убойного пункта может быть использовано также для электромеханической стрижки овец и других нужд хозяйства Получение каракуля начинается с бонитировки ягнят, которая заключается в оценке животного по его конституции, экстерьеру, продуктивности. По результатам бонитировки производят определение племенной и хозяйственной ценности животных. Проводят ее в первые дни рождения ягненка, так как смушки только что родившихся ягнят обладают наиболее ценными качествами.

Лучших по качественным показателям ягнят оставляют на воспроизводство, менее ценных направляют на первичную обработку, за исключением ягнят женского пола, из которых, как правило, всех жизнеспособных оставляют для выращивания. Бонитировку каракульских ягнят производят непосредственно на местах их рождения.

Первый этап в процессе получения каракуля - доставка ягнят на пункт первичной обработки, их разгрузка и размещение. Ягнят на пункт следует доставлять отдельными группами, на специально оборудованном автотранспорте.

Первичная обработка каракульских ягнят распадается на множество технологических процессов, выполняемых последовательно.

Разгрузка и размещение ягнят проводятся по следующей схеме: взятие ягненка, передача рабочему, размещение ягнят в загонах-оцарках. Процесс рассчитан на двух рабочих. Как правило, они разгружают по два ягненка одновременно: первый рабочий, находясь в автомашине, берет ягненка и передает его второму, а тот помещает в загон-оцарок.

Забой ягнят и съем шкурок - процесс, от которого зависит в основном качество шкурок. Несвоевременный убой приводит к переросту волосяного покрова шкурки, что снижает ее сортность: поэтому доставка ягнят на забой и весь процесс забоя должны выполняться в одну смену.

Рекомендуется ягнят забивать в первый или во второй день после рождения. Если ягнята рождаются не здоровыми и особенно с мелким завитком, то их рекомендуется забивать на третий - четвертый день.

Ответственной операцией является обескровливание ягнят (если она проведена плохо, мездра шкурки имеет темный цвет, что снижает ее качество; по той же причине происходят и загрязнение волосяного покрова кровью).

В настоящее время применяется два вида обескровливания - горизонтальный и вертикальный. В первом случае ягненок истекает кровью в горизонтальном положении; во втором - вертикальном. Желательно применять вертикальный способ, тогда загрязнение меньше и процесс идет быстрее.

Следующая операция при первичной обработке - раскрой шкурки ягненка (забеловка). Работа требует от исполнителя большого навыка и осторожности. Все разрезы при забеловке проводятся строго по прямой линии. Это обусловлено тем, что даже незначительная неровность разреза на сырой шкурке нарушает симметричность. Неправильный разрез шкурки приводит к тому, что при съеме на мездре остаются прирези мяса, жира, хрящей и др., нарушающие процесс засолки. В местах, где есть прорези, шкурка не просаливается, начинается процесс гниения. Поэтому для облегчения съема шкурки и создания удобства для промышленного разреза под кожу ягненка необходимо накачивать воздух. Образующаяся воздушная подушка частично разрывает соединительные ткани, облегчая съем шкурки и расправляя складки на брюшке. Тем самым способствует прямолинейному разрезу.

Операция съемки шкурки требует от рабочего осторожности и внимания. При снятии шкурки все части (ножки, хвост, голова, ушки) должны быть сохранены. На шкурке не допускаются порывы, разрывы, оставление хрящей и сухожилий. Не желательно, чтобы на снятой шкурке оставался жир (на хвосте и огузке) и прирези мышц. Оставление на мездре шкурки жировых отложений и прирезей мышц наряду со снижением качества вызывает затруднение при первичной обработке (консервировании) и ведет к порче шкурок. Вредное влияние неудаленных жировых отложений приводит к тому, что дерма и глубокие слои эпидермиса оказываются изолированными от внешнего воздуха, что вызывает значительное разрушение их гнилостными организмами и аутолиз.

При длительном хранении шкурок в таких случаях происходит окисление жиров, следствием чего является нарушение качества дермы, а шкурки с серым волосяным покровом желтеют.

Таким образом, вредное влияние жировых отложений делает обезжиривание ответственным процессом первичной обработки шкурок. Процесс обезжиривания необходимо производить непосредственно после съема, но предварительно шкурку охлаждают. Само обезжиривание каракульских шкурок - наиболее трудоемкая операция. На нее затрачивается максимальное количество времени, отводимого на весь процесс.

Последующей операцией технологического процесса является засолка шкурок. Обезжиренная шкурка содержит в мездре до 60...75% влаги. В химический состав мездры входят в основном белки, которые являются благоприятной питательной средой для микроорганизмов. Если шкурку не подвергнуть засолке, то под действием гнилостных бактерий разрушаются все ее ткани. Для этого желательно применять соль ГОСТ 153-57 №2 из расчета 800... 1000 г на одну шкурку.

Сушка каракульских шкурок - следующий процесс в цепи технологии обработки шкурок. Для того чтобы сохранить шкурку, необходимо чтобы ее влажность не превышала 14-16%. Чтобы довести шкурку до такой влажности, применяют различные способы сушки.

Принято различать естественный и искусственный способы сушки шкурок. Естественная сушка основана на использовании действия солнечных лучей и потока воздуха на шкурки, расположенные на специальных опорах. Продолжительность естественного процесса сушки каракульских шкурок зависит главным образом от солнечной радиации, влажности атмосферного воздуха и скорости ветра.

Кроме того, в настоящее время находят свое применение искусственные способы: с применением лучистой энергии инфракрасных ламп, или так называемый конвективно-радиационный способ.

В целом на территории почти всех хозяйств Казахстана больше пользуются сушкой в естественных условиях, на открытых площадках. Но этот способ нерационален, он затягивает сроки сдачи каракуля хозяйствами на каракулевый завод. Кроме того, при таком подходе требуется проектирование специальных площадок для размещения шкурок и не исключается неизбежность дефектов из-за неуправляемости процессов. Одним из сложных процессов является очистка каракульских шкурок от всякого рода загрязнения. Самозагрязнение шкурки начинается с самого рождения ягненка и кончается предшествующей операцией технологической обработки - сушкой.

Шкурка загрязняется слизью, пылью, солью и другими инородными частицами. По действующим требованиям ГОСТа, шкурка должна быть очищена для определения ее товарных свойств.

Особенно сильно загрязняется шкурка таким трудно поддающимся очистке компонентом, как кровь, во время забоя и обескровливания ягненка. Сушка на открытых площадках приводит к загрязнению шкурок пылью, которая в сочетании с солью и влагой, покрывает их волосяной покров, лишая специалистов возможности даже определить сортамент. Каракульская шкурка загрязняется не по все площади, а отдельными участками. Загрязнитель прилипает к волосяному покрову пластами, размер которых колеблется в пределах от 0.1 до 3 см2. В дождливую погоду удельная загрязненность шкурки в 3...5 раз больше, чем в сухую и варьируется в больших пределах. Удельная загрязненность на разных участках шкурки разная. На огузке и хребте, наиболее ценных участках шкурки, она достигает 1.2 г/см2. Вызвано это тем, что во время сушки шкурки отдельные участки высыхают дольше и , следовательно, к ним больше прилипает механических примесей. Удельная загрязненность каракульской шкурки зависит от ее размера и сортности, а преимущественно от погодных условий.

Немаловажным процессом в технологии первичной обработки является извлечение сычуга. Сычугом является четвертое (ближайшее к кишечнику), самое большое по величине отделение желудка ягнят, наполненное творожком. Внутренняя сторона сычуга покрыта слизистой оболочкой и содержит особые клетки, выделяющие сычужный фермент, который является основным ценным компонентом сычуга. Пригодными для получения фермента являются сычуги ягнят, питающихся исключительно молоком матери.

По инструкции сычуги павших, мертворожденных, а также от несосавших матку ягнят, использовать категорически запрещается.

Сычуги заготавливают только в сухом виде, потому что фермент, заключенный в их слизистой оболочке, чувствителен к влаге и быстро в ней растворяется. Засоленный сычуг не пригоден к дальнейшему использованию, так как соль притягивает влагу и растворяет фермент. Единственно допустимым способом консервирования сычугов является сушка в надутом состоянии.

Переработка каракульских тушек - одна из необходимых операций. Тушка содержит 58...60% мышечной и 40...42% костной ткани, имеется: влаги-75...78%, жира-2...4%, белка-17...18%, золы-1... 1.4%, кальция-0.45%, фосфора-0.23%. Как скоропортящееся сырье, мясные тушки должны быть использованы немедленно, законсервированы с целью дальнейшей транспортировки к местам потребления, либо переработаны в кормовую муку.

Переработка каракульских тушек - одна из необходимых операций. Тушка содержит 58...60% мышечной и 40...42% костной ткани, имеется: влаги-75...78%, жира-2...4%, белка-17...18%, золы-1... 1.4%, кальция-0.45%, фосфора-0.23%. Как скоропортящееся сырье, мясные тушки должны быть использованы немедленно, законсервированы с целью дальнейшей транспортировки к местам потребления, либо переработаны в кормовую муку.

Использование в натуральном или вареном виде на корм животным - свиньям, пушным зверькам и др. - тушек не возможно, так как в пустыне, являющейся основной зоной каракулеводства, нет потребителей из-за сезонного характера поступления сырья (30...40 дней в году).

Консервирование тушек малоэффективно. Централизованная переработка ягнячьих тушек в кормовую муку на мясокомбинатах, где имеются специальные утилизационные цехи для непищевого сырья, также оказалось экономически нецелесообразной.

Опыт отдельных хозяйств, свидетельствует, что наиболее рациональным является переработка отходов убоя каракульских ягнят в мясокостную муку непосредственно в хозяйствах путем организации на убойных пунктах утилизационных цехов на одно или два хозяйства, расположенных друг от друга на расстоянии, не превышающем 30 км.

Для первичной обработки каракульских шкурок и побочных продуктов, применяются различные средства механизации. Характерным для убойных пунктов республики является применение конвейерной установки забоя; станков для обезжиривания; станков и агрегатов для очистки каракульских шкурок от загрязнителей; оборудования для обработки сычугов и переработки каракульских тушек.

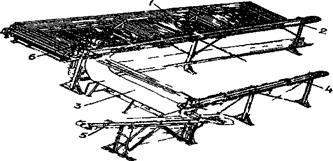

Конвейерная установка для забоя каракульских ягнят УЗКЯ (рисунок 10.1) предназначена для убоя ягнят, обескровливания, забеловки, съемки шкурок, извлечения внутренностей и сычуга, сбрасывание тушек на скребковый транспортер и погрузки их в транспортное средство или транспортирование в отделение переработки тушек на мясокостную муку.

Транспортер-оцарок предназначен для размещения ягнят, поступивших на забой и равномерной подачи их к рабочему месту резчика.

Обескровливающий конвейер представляет собой цепной транспортер, к которому специальными пальцами крепятся кронштейны. На кронштейны крепятся рабочие органы конвейера -зажимы-щипцы, предназначенные для подвески ягненка на движущейся цепи вниз головой.

Конвейер для съема шкурок выполнен ввиде втулочно-роликовых цепи. К цепи при помощи кронштейна крепятся крючья, свободно качающиеся в вертикальной плоскости.

Рисунок 10.1 - Конвейерная установка для забоя каракульских ягнят УЗКЯ.

Скребковый транспортер обеспечивает транспортировку тушек от конвейера к транспортным средствам. Компрессорная установка подает воздух под давлением по пневмопроводу к столам раскроя и сычужников. В первом случае воздух подается для надувания ягнят, во втором - для надувания сычугов.

Производительность конвейерной установки - 240 ягнят в час. Обслуживает установку 9 человек.

Для обезжиривания в кожевенно-меховой промышленности применяют станки с различными рабочими органами: вращающимися барабанами с игольчатой поверхностью, колеблющимися ножами, струнными ножами.

Конструкции этих станков идентичны. Кроме того, имеются станки с фрезерным ножом.

Из отечественных станков наибольшее распространение получил станок со струнно-фрезерным ножом СОШ-1.

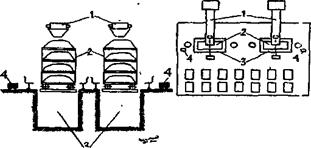

Комплект оборудования (рисунок 10.2) предназначен для засолки каракульских шкурок контейнерным способом. Он состоит из механизма подачи соли с приемным бункером-1; передвижного контейнера-2; шахты с платформой и механизмами подъема и опускания-3; корзины-накопителя-4.

Механизм подачи соли предназначен для транспортировки соли со склада к месту засолки каракульских шкурок - над шахтой с платформой.

Рисунок 10.2 - Комплект оборудования для засолки каракульских шкурок.

Передвижной контейнер обеспечивает засолку шкурок и транспортировку их на место выдержки. Он сделан в виде прямоугольного каркаса с откидными консольными полками, установленными в четыре яруса. Контейнер снабжен устройствами для отвода и сбора выделяющегося в процессе засолки рассола. Под рамой контейнера устанавливаются поворотные и неповоротные обрезиненные колеса на подшипниках качения.

Шахты с платформой и механизмом подъема и опускания служат для поддержания контейнера на определенном уровне, что создает удобства для работы засольщиков в сидячем положении. Платформа шахты поднимается и опускается при помощи троса, системы блоков и лебедки.

Корзина-накопитель предназначена для сбора и транспортировки шкурок с места обезжиривания к месту их засолки.

Использование комплекта оборудования для засолки каракульских шкурок повышает производительность труда засольщиков в 1.5-2 раза. Сокращает производственную площадь засолочного отделения убойного пункта в 3.0-3.5 раза, механизирует подачу и удаление отработанной соли, улучшает санитарно-гигиенические условия труда рабочих.

Для сушки каракульских шкурок применяют различные средства, но наиболее эффективная установка сушки, разработанная в КазНИИМЭСХ. Установка содержит два комплекта полок, установленных на общей платформе. Электрический привод, перемещая платформу в одно из крайних положений, вводит в камеру один из комплектов полок со шкурками. При этом за счет уплотнений и автоматической установки платформы в крайних положениях, обеспечивается самогерметизация камеры и готовность установки к работе.

Вентиляторы в установке служат для создания воздушного потока, обдувающего шкурки вдоль их поверхностей. Они подключены по рециркуляционной схеме, позволяющей максимально насыщать влагой теплоноситель.

Поступающий в камеры воздух предварительно подогревается в гелиовоздушных коллекторах, которые выполняют одновременно функцию навеса при эксплуатации установки на улице. Коллекторы представляют собой воздуховоды треугольного сечения, которые образованы плоским дном, со светопоглощающим покрытием и прозрачным перекрытием (полиэтиленовая пленка).

Полки для шкурок представляют собой квадратную раму (1200x1200мм) с натянутым на ней полотном. Две боковины рам изготовлены из деревянных брусков сечением 35x35мм, а две - из металлических формообразных планок. Всего в установке 140 полок. При расчете раскладки на одной полке двух шкурок, фактически вместимость установки составляет 220...230 шкурок.

Основными элементами электрооборудования установки являются приводной электродвигатель подвижной платформы, двигатели вентиляторов, воздушные ТЭНы (12 шт.), пускозащитная аппаратура, термодатчики, терморегулятор, а так же программное реле.

Электродвигатель подвижной платформы может управляться вручную и автоматически.

Технологический процесс сушки начинается с ручной укладки шкурок на полках. После полной заправки одной секции, установка включается в работу, а рабочие в это время заправляют вторую секцию.

После окончания данной операции, установка переводится на управление программного реле времени, которое, периодически включая электродвигатель привода платформы, меняет комплекты полок местами, наружные вводятся в камеру, а внутренние, прошедшие фазу нагрева и сушки, выводятся наружу и проходят фазу отволаживания. Затем автоматически циклы повторяются до полного окончания процесса сушки.

Лабораторией комплексной электромеханизации процессов каракулеводства КазНИИМЭСХ, был разработан принципиально новый станок-полуавтомат для очистки каракульских шкурок СОК-200, где все технологические операции процесса очистки механизированы и автоматизированы, кроме операции подачи шкурки, которая выполняется вручную. Это позволило повысить уровень механизации процесса на станке-полуавтомате СОК-200 до 90%, тогда как на агрегате очистки каракуля СОК, он составляет всего лишь 25%.

Технологический процесс на станке-полуавтомате происходит следующим образом. Рабочий включает электродвигатель привода цепного транспортера и вентилятора, а затем - рабочих органов. Берет шкурку и кладет на загрузочный стол волосяным покровом вверх, одновременно расправляя ее. Затем, при подходе одной из секций, подает ее внутрь таким образом, чтобы середина шкурки приходилась на щель в загрузочном столе. Подошедшая секция захватывает шкурку и транспортирует ее в станок. Проходя под прижимными валиками, шкурка плотно прилегает к секции планок (опорной поверхности). При этом средняя часть шкурки (хребет, бока, огузок, голова) прижимается прижимным валиком, а ее края и ножки - натянутыми вдоль транспортера струнами. Комбинированные рабочие органы одновременно разрушают и частично удаляют с поверхности шкурки разрушенные загрязнители. При этом средняя часть шкурки (наиболее загрязненный и прочный участок) очищается комбинированной частью рабочего органа (наименее прочные участки) очищаются его щеточной частью. Полностью разрушенные загрязнители удаляются с поверхности шкурки щеточными рабочими органами, а затем они вместе с образовавшейся при этом пылью отсасываются центробежным вентилятором и собираются в мешковину, надетую на отводящий рукав вентилятора, а после очистки утилизируются. Очищенная шкурка снимается с транспортера выгрузным барабаном.

Литература

1. Барышников В.Ф., Абдыров А.М., Рустембаев Б.Е. и др. Механизация технологических процессов в животноводстве. – Астана: КазАУ, 2002.

2. Белянчиков Н.Н., Смирнов А.И. Механизация животноводства. – М.:Колос, 1983.

3. Белянчиков Н.Н., Беляхов И.П., Кожевников Г.Н. и др. Механизация технологических процессов. – М.: Агропромиздат, 1989.

4. Рыбаков М.И., Полозов П.Л. Комплексная механизация овцеводства. –Алма-Ата: Кайнар, 1986.

5. Алешкин В.Р., Рощин П.М. Механизация животноводства. -М.: Агропромиздат, 1985.

6. Карташов Л.П., Козлов В.Т., Аверкиев А.А. Механизация и электрификация животноводства. – М.: Колос, 1979.

7. Рыбаков М.И., Сейтбеков Л.С., Непша Г.Е. и др. Механизация первичной обработки каракуля. - Алма-Ата, "Кайнар", 1979 г.

Дата добавления: 2018-11-26; просмотров: 2119;