Машины и оборудование для переработки молока.

1.Внедрение сепаратора в технологические линии по переработке молока равносильно замене конной тяги трактором в полеводстве. Сепаратор позволил (интенсифицировать) убыстрить процесс разделения молока на сливки и обрат в несколько тысяч раз и получать разнообразные молочные продукты: масло, сыр, брынзу, сметану и т.д., производить очистку молока, а также нормализовать молоко, т.е. доводить его до стандартной жирности (3,2 или 2,5%).

По назначению молочные сепараторы разделяются на сливкоотделители, молокоочистители, нормализаторы и гомогенизаторы (кла-рификсаторы). В технологических линиях для производства сливочного масла поточным способом применяют сепараторы получения высокожирных сливок.

По конструкции сепараторы могут быть открытыми, полугерметическими (полузакрытыми) и герметическими. В открытых сепараторах молоко и продукты сепарирования соприкасаются с окружающей средой (воздухом) - СОМ-3-1000, ОСД-500. В полугерметических молоко подается открытым способом, а отвод продуктов осуществляется закрытым способом под действием давления, создаваемого напорными дисками, установленными в барабане сепаратора -ОСП-3; ОМБ-3; СПМФ-2000 (4000). В герметических сепараторах подача молока и отвод продуктов происходит под давлением без доступа воздуха. Такие сепараторы применяют в замкнутой системе охладительно-пастеризационных установок и на крупных предприятиях молочной промышленности - ОМА-ЗМ (в установках типа ОПУ).

За рубежом эксплуатируются бестарельчатые молокоочистители -марки "Титан" датской фирмы и молокоочистители с автоматической выгрузкой осадка.

2.Существенный вклад в развитие теории сепарирования молока внес советский ученый профессор БремерГ.И. Излагаемый материал дается, исходя из этой теории.

Процесс разделения молока на сливки и обрат происходит внутри барабана сепаратора непрерывно, под действием центростремительного ускорения, возникающего при вращении барабана. Поскольку в цельном молоке жир находится в виде мелких шариков диаметром 1...10 микрон и обладает меньшей плотностью (rж=0,930 г/см3), чем молочная плазма (rn=1,0338 г/см3), то при сепарировании, как и при естественном отстое, жировые шарики выделяются из молока (всплывают с определенной скоростью).

Скорость выделения жировых шариков из плазмы молока при отстое определяется по формуле Д.Г. Стокса (он был ректором Кембриджского

университета после Исаака Ньютона):

см/с. (9.1)

см/с. (9.1)

где а - ускорение свободного падения (a=g=981 см/с2);

rn - плотность плазмы, г/см3;

rж - плотность жирового шарика, г/см3;

d - диаметр жирового шарика, см;

µ- динамическая вязкость плазмы, г/см.с

При сепарировании в барабане действует центростремительное ускорение:

a=w2R,

где w - угловая скорость барабана сепаратора, рад/с;

R - радиус, на котором находится рассматриваемый жировой шарик, см.

Подставив в формулу Д.Г. Стокса (9.1) значение а, получим формулу для определения скорости выделения жировых шариков из плазмы при сепарировании:

(9.2)

(9.2)

Из данной формулы следует, что скорость выделения жировых шариков из плазмы зависит от частоты вращения барабана (w=pn/30), радиуса барабана, размера жирового шарика и вязкости молочной плазмы и растет с увеличением n, R, d и уменьшением µ.

Известно, что с изменением температуры молока изменяется плотность плазмы и жира, а также вязкость плазмы.

Если известна подача молочного сепаратора при одной температуре сепарирования, то подсчитать подачу при другой температуре можно, изменив известную подачу пропорционально разделяемому.

Экспериментальными исследованиями установлено, что при температуре молока от 10 до 70°С справедливо равенство

;

;

где t(T) - температура молока.

Скорость выделения жира из молока при сепарировании больше, чем при отстое в 4000...6000 раз. Так, например, жировой шарик диаметром 4 мКм при температуре молока 30°С при отстое будет всплывать на поверхность молока со скоростью u0=0.000076 см/с, а при сепарировании, когда барабан имеет частоту вращения 7200 мин-1, тот же жировой шарик, находящийся на расстоянии 8 см от оси вращения, будет всплывать к оси вращения со скоростью uс =0,354 см/с, т.е. в 4658 раз быстрее.

Расчеты показывают, что при сепарировании молока скорость всплывания жирового шарика диаметром 6 микрон в 36 раз больше скорости всплывания жирового шарика диаметром 1 микрон.

Очевидно, что барабан сепаратора должен удовлетворять условиям, при которых за время прохождения молока через барабан будет обеспечено отделение не только крупных, но и мелких жировых шариков.

Известно, что в сепараторе открытого типа молоко из поплавковой камеры непрерывно поступает внутрь барабана и в нижней его части распределяется по трем вертикальным каналам, образованным отверстиями в тарелках и далее заполняет межтарелочные пространства, а также весь свободный объем барабана. Из барабана оно в виде двух фракций (сливки и обрат) выходит через два отверстия. Так как выпускные отверстия сливок и обрата обычно располагаются несколько ниже верхнего конца приемной трубки барабана, то под действием напора столба молока внутри барабана всегда будет постоянный приток молока:

см3/с (9.3)

см3/с (9.3)

где un - переносная скорость молока, см/с;

S - поперечное сечение барабана, см2.

S=2pRhZCosa, см2

где R - радиус рассматриваемого сечения тарелки, см;

h - расстояние между тарелками, см;

Z - количество тарелок в барабане;

<a - угол наклона тарелок.

В межтарелочном зазоре жировые шарики движутся вместе с потоком молока вниз к периферии тарелок со скоростью:

(9.4)

(9.4)

Но одновременно под действием центростремительного ускорения жировые шарики будут двигаться (всплывать) к оси вращения барабана со скоростью, определяемой по формуле (9.2).

Следовательно, абсолютная скорость движения жирового шарика будет равна геометрической сумме скоростей переносной и относительной (см. рисунок 9.1)

(9.5)

(9.5)

Нетрудно представить, что по мере удаления жирового шарика от оси вращения скорости uc и un будут изменяться по величине, а с ними будет изменяться величина и направление абсолютной скороcти uм.

Рисунок 9.1- Движение молока в межтарелочном пространстве барабана

сепаратора сливоотделителя выделение жирового шарика.

Скорость u,c будет возрастать, так как R увеличивается, а скорость u,n будет уменьшаться, так как с увеличением R увеличивается сечение потока. Следовательно, жировые шарики за время пребывания в межтарелочном пространстве, стремясь к оси вращения барабана, накапливаются на верхних поверхностях тарелок, и, образуя наиболее легкую фракцию, непрерывно движутся по образующим тарелок вверх к оси вращения (рисунок 9.2).

Таким образом, вдоль поверхности каждой тарелки образуется непрерывный ток сливок, идущий в направлении, противоположном потоку молока. Это обеспечивает вывод сливок из барабана.

В целом рабочий процесс сепараторного барабана состоит из трех отдельных связанных между собой явлений: протока молока сквозь барабан, всплывания жировых шариков и образования сливочных токов.

Рисунок 9.2- Схема пути движения жирового шарика и сливочного тока.

Из анализа рабочего процесса сепаратора следует, что полнота отделения жира зависит от ряда факторов, которые можно разделить на две группы: конструктивно-механические и технологические.

. К первым относятся: частота вращения барабана, его размеры, число и расположение тарелок и др.; ко вторым: качество сепарируемого молока, характеризуемое размерами жировых шариков в нем, плотностьюжира и обрата и вязкостью молока.

Рассматривая эти две группы факторов в их взаимной связи, можно дать метод оценки степени совершенства любого сепаратора, или находить необходимые размеры их при конструировании.

Рассмотрим этот вопрос подробней.

Чтобы жировой шарик попал в сливки, необходимо определенное соотношение между скоростью протока молока (un) и относительной скоростью всплывания жировых шариков (uc), которое обеспечит

достижение шариком сливочного тока в период прохождения жидкостью межтарелочного пространства.

В самом неблагоприятном случае (берем жировой шарик на краю отверстия, где ему труднее всего выделиться) жировой шарик, находящийся в точке m (рисунок 9.3), достигнет сливочного тока в точке m', являющейся наружным краем тарелки. Очевидно, что сепаратор должен быть рассчитан на определенную предельную величину мелких шариков, которые не должны переходить в обрат.

Рисунок 9.3- Схема возможных путей движения жирового шарика.

Шарик проходит межтарелочное пространство на пути mm' или mmn в течение времени t.

(9.6)

(9.6)

Путь жирового шарика, который он пройдет под воздействием потока молока, равен:

(9.7)

(9.7)

Скорости жирового шарика на этих путях будут величиной переменной. Действительно, скорость выделения жировых шариков из плазмы

при постоянных значениях величин w, rn, rж, µ, d представляет уравнение прямой - uс=R Кс (рисунок 9.4)

А скорость потока молока un=G/2pRhZCosa представляет из себя уравнение гиперболы (рисунок. 9.5).

Рисунок 9.4- Зависимость Рисунок 9.5- Зависимость скорости

скорости выделения жировых потока молока от радиуса

шариков от радиуса

Обозначив постоянные величины G/2phZ Cosa=Kn ,

получим  - уравнение гиперболы.

- уравнение гиперболы.

Следовательно,

(9.8)

(9.8)

Приняв un и uc как средние скорости и отложив их на чертеж в принятом масштабе, нетрудно найти соотношение этих скоростей (рисунок 9.6).

Длина пути un t равна длине образующей усеченного конуса тарелки. Н - высота тарелки.

Непосредственно из рисунка находим, что горизонтальная проекция вектора скорости un есть uх. Тогда из подобия двух треугольников ABC и аbс следует пропорция:

(9.9)

(9.9)

Рисунок 9.6- План скоростей.

Такому соотношению будут удовлетворять средние значения скоростей uc и uх того предельного по своей величине жирового шарика, который достигает сливочный ток при протоке молока в межтарелочном пространстве в точке m'.Все жировые шарики, меньшие по размеру и всплывающие из той же крайней точки m, попадут в обрат.

Из соотношения (9.9) можно определить величину предельного жирового шарика, переходящего в сливки. Для этого подставим значения скоростей ,uс и uх(un Cosd), тогда пропорция (9.9) примет вид:

(9.10)

(9.10)

Заменим d через r и приняв конечные размеры тарелок для скорости uc-Rм а для скорости uх-Rб и произведя алгебраическое преобразование, получим

Сгруппируем отдельно факторы, относящиеся к свойствам молока и к сепараторному барабану:

(9.11)

(9.11)

Получим критериальную формулу сепаратора.

В левом сомножителе уравнения (9.11) помещены все величины, характеризующие молоко в отношении его способности сепарироваться. Обозначим эту величину через F и назовем ее разделяющим фактором молока, то есть

(9.12)

(9.12)

В правом сомножителе уравнения находятся все величины, характеризующие способность сепаратора производить разделение молока. Эту величину обозначим через Е и назовем разделяющим фактором сепаратора, то есть

(9.13)

(9.13)

Тогда Е* F=2,25

Чем больше разделяемость молока (Е), тем меньше необходим разделяющий фактор (F) сепаратора, чтобы произвести сепарирование с надлежащей степенью обезжиривания.

Пользуясь формулой (9.11), можно для каждого сепаратора находить определенную величину rтеор. предельного жирового шарика, переходящего в сливки. В действительности, в процессе работы сепаратора в обрате встречаются жировые шарики большей величины, чем rтеор.

Следовательно, отношение rтеор./rдейств.= hб - это КПД сепараторного процесса (hб =0,6...0,7) - определяет степень совершенства сепаратора и дает возможность производить оценку качества конструкции.

3.Объемный расход сепаратора определяют по формуле:

см3/c (9.14)

см3/c (9.14)

где Vр - расчетный объем тарелки, см3;

hб - технологический к.п.д.сепаратора.

Расчетный объем тарелки сепаратора находится так:

см3 (9.15)

см3 (9.15)

где Rприв. - приведенный радиус тарелки, см.

(9.16)

(9.16)

где Rmin, Rmaх - минимальный и максимальный радиусы тарелки, см.

Постоянство величины объемного расхода сепаратора поддерживают поплавковой камерой, оборудованной выпускным калиброванным насадком (рисунок 9.7)

Пропускная способность насадки:

(9.17)

(9.17)

где µн - коэффициент истечения молока из насадка (µн=0,96);

dн - диаметр выходного отверстия насадка, см;

h - расстояние от выходного отверстия насадка до уровня молока в поплавковой камере, см.

Следовательно, подачу можно регулировать изменением диаметра насадка.

Регулировочные параметры жирности сливок.

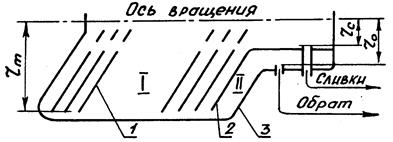

Представим барабан сепаратора в следующем виде (рисунок 9.8).

1 - пакет тарелок; 2 - тарелка разделительная; 3 - корпус барабана.

Рисунок 9.9- Схема барабана сепаратора:

В межтарелочном пространстве барабана I находится смесь обрата и сливок с плотностью rсм. В полостиII между корпусом барабана и разделительной тарелкой находится обрат с плотностью r0.

Плотность смеси rсм< r0

По закону сообщающихся сосудов высота сливок будет

По закону равенства давлений в участке сообщающихся сосудов можно записать:

Для случая неподвижной модели запишем пропорцию:

(9.18)

(9.18)

Переходим к действительному явлению. Барабан имеет большую частоту вращения, на смесь действуют центробежные силы. Поэтому в динамике пропорция (9.18) примет следующий вид:

(9.19)

(9.19)

Отсюда находим радиус выхода сливок

(9.20)

(9.20)

Из данного уравнения вытекает следующее: для увеличения жирности сливок - плотность смеси (плазмы) rсм должна уменьшаться.

Этого можно достичь за счет увеличения температуры молока перед сепарированием.

Эффективность работы сепаратора характеризуется степенью обезжиривания - это отношение количества жира, перешедшее в сливки, ко всему количеству жира, содержащегося в молоке

(9.21)

(9.21)

где С - количество сливок, л;

Жc - жирность сливок, %;

М - количество молока, л;

Жм -жирность молока, %.

Количество сливок заданной жирности, которое можно получить из молока, определяется из формулы:

(9.22)

(9.22)

Длительность непрерывной работы сепаратора определяется по следующей зависимости:

ч (9.23)

ч (9.23)

где Vгрязь - объем грязевого пространства сепаратора, л;

р - загрязненность молока (р=0,02...0,03%);

G - производительность сепаратора, л/ч.

Состав сепараторной слизи: вода - 66...70%, эфирорастворимые вещества - 2,5…3% (в том числе жира - 1,44%, азотистые вещества -20...26% (в том числе казеин - 16,5...20,3%), прочие органические вещества - 1,8...2,0%, зола - 2,8...3,2%.

Рабочая частота вращения барабана должна быть больше первой критической, но меньше второй критической:

где n1крит. - первая критическая частота вращения, когда барабан преодолевает

динамическую неуравновешенность за счет горлового подшипника,

с-1;

n2крит. - вторая критическая частота вращения, когда барабан сепаратора

| |

| |

| |

1 - нижняя опора веретена; 2 - горловая опора веретена; 3 - центр тяжести барабана сепаратора.

1 - нижняя опора веретена; 2 - горловая опора веретена; 3 - центр тяжести барабана сепаратора.

Рисунок 9.9- Схема к расчету допустимого угла отклонения веретена.

При разгоне барабана (рисунок 9.9) действуют следующие силы. Из точки 0 (центра тяжести барабана) действует сила тяжести барабана - mg.

Приводной вал барабана (веретено) в период разгона барабана до рабочей частоты отклоняется от вертикальной оси на некоторый угол a (за счет неотбалансированности массы барабана). На барабан одновременно действует центробежная сила

(9.24)

(9.24)

где m - масса барабана, кг. c2/м;

е- эксцентриситет оси барабана, м;

а – величина отклонения оси барабана от вертикали за счет пружины горлового подшипника, м.

Для того, чтобы в процессе разгона барабан не сошел со своего посадочного места, вертикальная составляющая от центробежной силы (направленной вдоль барабана) должна быть равна составляющей от силы тяжести:

(9.25)

(9.25)

Отсюда можно найти предельный угол отклонения приводного вала от вертикальной оси:

(9.26)

(9.26)

На практике рабочую частоту вращения барабана сепаратора определяют по эмпирической зависимости

(9.27)

(9.27)

где D - диаметр барабана, см.

Литература

1. Мельников С.В. Технологическое оборудование животноводческих ферм и комплексов. – Л.: Агропромиздат, 1985.

2. Коба В.Г. и др. Механизация и технология производства продукции животноводства. – М.: Колос, 2000.

3. Карташов Л.П. Машины и аппараты для обработки молока. – Оренбург: Издательство ОГАУ, 1998.

4. Барышников В.Ф., Абдыров А.М., Рустембаев Б.Е. и др. Механизация технологических процессов в животноводстве. – Астана: КазАУ, 2002.

5. Белянчиков Н.Н., Смирнов А.И. Механизация животноводства. – М.:Колос, 1983.

6. Белянчиков Н.Н., Беляхов И.П., Кожевников Г.Н. и др. Механизация технологических процессов. – М.: Агропромиздат, 1989.

7. Курочкин А.А., Ляшенко В.В. Технологическое оборудование для переработки продукции животноводства. -М.: Колос, 2001.

8. Алешкин В.Р., Рощин П.М. Механизация животноводства. -М.: Агропромиздат, 1985.

9. Карташов Л.П., Козлов В.Т., Аверкиев А.А. Механизация и электрификация животноводства. – М.: Колос, 1979.

10. Брагинец Н.В., Палишкин Д.А. Курсовое и дипломное проектирование по механизации животноводства. – М.: Колос, 1991.

11. Нуртаев Ш.Н. Техника для фермерских (крестьянских) хозяйств. Учебное пособие. – Алматы: Агроуниверситет, 1998.

12. Доценко В.М., Коровин В.В., Абдыров А.М. Механизация технологических процессов на животноводческих и птицеводческих фермах. – Астана: КазАУ, 2002.

Дата добавления: 2018-11-26; просмотров: 2032;