Машины и оборудование для первичной обработки молока.

1.Молоко - скоропортящийся продукт. Оно является весьма благоприятной средой для развития всевозможных микроорганизмов. Развитие микрофлоры в молоке приводит к быстрой порче его или ухудшению питательных качеств молока и молочных продуктов.

В молоке легко развиваются патогенные формы микроорганизмов и оно может стать источником эпидемических заболеваний. Общепризнанным способом сохранения свойств свежевыдоенного молока является его первичная обработка, то есть очистка от посторонних примесей и охлаждение до температуры +4°С, неблагоприятной для развития микрофлоры.

В процессе доения (особенно в стойлах коровника) в молоко попадают частицы корма, пыли, навоза и др., содержащие большое количество микроорганизмов. Молоко в молочной цистерне вымени почти не содержит бактерий. Они попадают в него прежде всего с кожи коровы, главным образом с вымени во время доения. Причиной микробного обсеменения молока являются неудовлетворительное санитарное состояние стойла, неопрятная одежда дояра и грязные руки, несоблюдение ветеринарно-санитарных правил очистки, мойки и дезинфекции доильных машин.

Известно, что корова отдыхает лежа. По данным Гендерсона, она лежит 9...15 ч в сутки. Это физиологическая потребность, и как бы не было сыро и грязно, корова вынуждена ложиться. А навоз содержит огромное количество бактерий. Недаром в народе говорят, что грязная корова - это лицо доярки.

Удаление из молока посторонних примесей фильтрацией или центробежной очисткой исключает возможность растворения этих примесей в молоке и снижает его бактериальную обсемененность. Наилучшие результаты дает первичная обработка молока, проведенная немедленно после выдаивания.

Таковы гигиенические и технологические предпосылки организации первичной обработки молока, которая производится на большинстве ферм.

Для сохранения молока в свежем виде до доставки его потребителям или на молочные заводы молоко в хозяйствах подвергают первичной обработке. Этот вид обработки обычно состоит из следующих технологических операций: фильтрования, охлаждения, хранения, учета и в случае необходимости - пастеризации.

В отдельно стоящих коровниках, летних лагерях и на пастбищах обычно устраивают простейшие молочные. В них ведут прием молока в процессе дойки, предварительное охлаждение, учет и хранение до отправки в прифермский блок или в сеть предприятий молочной промышленности.

Отдельно расположенные фермы имеют прифермские молочные блоки, где обеспечивают сбор молока из всех коровников фермы и первичную его обработку, организуют дезинфекцию молочной посуды для всего хозяйства, а также ведут учет продуктивности и племенных достоинств коров.

На больших животноводческих фермах, как правило, доение всего поголовья коров и первичная обработка молока производится в одном доильно-молочном блоке.

Технологические операции переработки молока имеют целью изменить исходные свойства его и получить питьевое молоко, сливки, творог, масло, сыр и другие молочные продукты.

Молоко, поступающее на государственные районные или городские молочные заводы, согласно действующим санитарным требованиям, перед отправлением в торговую сеть подвергают дополнительной обработке.

Чтобы получить молоко высокого качества, необходимы следующие слагаемые:

- здоровые дойные коровы;

- хорошее санитарное состояние скотного двора и окружающей территории;

- регулярная чистка животных и обработка вымени перед доением;

- опрятность спецодежды и рук операторов;

- промывка и дезинфекция доильной аппаратуры, доильных установок и молочной посуды;

- фильтрация и охлаждение молока непосредственно в процессе машинного доения.

Свежевыдоенное молоко имеет кислую реакцию. Кислотность свежевыдоенного молока равна 16...18°Т (количество см3 щелочи КОН или NaOH, идущее для нейтрализации 100 см3 молока, условно выражают в градусах титрования),

Из организма коровы в молоко переходят иммунные тела и бактериоцидные вещества, задерживающие развитие бактерий в свежевыдоенном молоке. Период проявления этого ценного свойства молока называют бактерицидной фазой. Продолжительность бактерицидной фазы зависит от санитарных условий получения молока и температуры охлаждения его.

Начиная с +10°С жизнедеятельность микроорганизмов значительно замедляется, а при +4...5°С совсем прекращается, что создает благоприятную обстановку для длительного хранения молока.

В целях стимулирования продажи государству молока повышенного качества (степень чистоты - не ниже первого класса, кислотность - 16...18°T) хозяйства получают доплату за это сверх установленной цены.

Первичная обработка и переработка молока должна происходить при строгом соблюдении "Санитарных и ветеринарных правил" для молочных ферм, хозяйств и других предприятий, утвержденных санитарной инспекцией министерства здравоохранения и управлением ветеринарии Министерства сельского хозяйства Республики Казахстан.

Согласно этим правилам молочные строят по возможности на возвышенных и изолированных местах. Помещения молочных должны быть сухими, хорошо освещенными, оборудованными отоплением, водопроводом, канализацией и вентиляцией. Потолки помещений белят свежегашенной известью. Панели стен и полы покрывают метлахской плиткой. В целях борьбы с насекомыми все открывающиеся окна и двери защищают металлическими или марлевыми сетками.

Чистку, мойку и дезинфекцию посуды и оборудования молочной проводят тотчас после окончания работ. Моечные и отделения для хранения чистой посуды располагают в южной, а хранилища и холодильные отделения - в северной части помещения.

Все работники молочной должны строго соблюдать личную гигиену и один раз в месяц проходить медицинское освидетельствование.

2.Технологическая схема включает режим работы молочного блока -порядок, особенность и продолжительность выполнения всех операций первичной обработки молока или производства молочных продуктов.

Выбор конечного продукта, выдаваемого молочным блоком, определяется общей специализацией зоны деятельности хозяйства, состоянием здоровья животных, сырьевыми возможностями, дорожными условиями, удаленностью от мест сдачи или сбыта продукции.

Молочные блоки на фермах могут производить первичную обработку и переработку и получать готовый продукт непосредственно в хозяйствах: питьевое молоко, простоквашу, кефир, ацидофильные продукты, сметану, творог, сыр, казеин, сливки и сливочное масло,

Все операции первичной обработки и переработки молока подразделяют на основные и вспомогательные. К основным операциям относят:

биохимические- закваска, сквашивание, пастеризация, витаминизация, созревание, химическая обработка;

механические- очистка, нормализация, гомогенизация, эмуль-синование, прессование сырной массы, сбивание масла;

тепловые- нагревание и охлаждение.

К вспомогательным операциям относятся - прием, взвешивание, отбор проб и качественная оценка продукта, транспортирование в пределах молочного блока, мойка, стерилизация и дезинфекция посуды и жиромеров, хранение и сдача продукции.

При производстве цельного молока наилучших результатов достигают, когда в коровниках создана единая поточная линия получения и обработки молока по следующей схеме: доение - фильтрование - охлаждение - прием - учет-выдача.

Технологический процесс переработки натурального цельного молока в питьевое производят поточным методом по следующей схеме: прием молока с кислотностью не выше 20°Т - сортирование - очистка от механических примесей - нормализация до стандартной жирности (3,2 или 2,5%) - пастеризация - охлаждение (до +4°С); - разлив-упаковка - выдача.

Нормализацию молока до стандартного содержания жира производят смешением необходимых компонентов в емкостях или сепараторных барабанах. Количество обрата или сливок, которые при этом надо добавить или удалить из молока, находят по формуле:

(8.1)

(8.1)

где М - количество нормализованного молока, кг;

С - количество молока с содержанием жира свыше 2,5% (или сливок), кг;

О - количество молока с содержанием жира ниже 2,5% (или обрат), кг;

Жс, Жо - содержание жира в сливках и обрате, %.

Охлаждение свежевыдоенного молока осуществляется в поточных технологических линиях на аппаратах, называемых охладителями.

Эксплуатируемые в настоящее время охладители входят в состав комбинированных очистительно-охладительных (OM-IA) или охладительно-пастеризационных установок (Б6-ОП2-Ф-1).

Все существующие охладители можно классифицировать по следующим признакам:

- по характеру соприкосновения с окружающим воздухом (открытые оросительные и закрытые проточные);

- по профилю рабочей поверхности (трубчатые и пластинчатые);

- по числу секций (одно- и двухсекционные);

- по конструкции (одно- и многорядные, т.е. пакетные);

- по форме (плоские и круглые);

- по воздействиям, вызывающим продвижение продукта (за счет собственной массы продукта, с использованием вакуума или под напором);

-по относительному направлению двжения теплообменивающихся сред (прямоточные, противоточные, с параллельным и перекрестным движением сред).

В настоящее время в технологических линиях первичной обработки молока доильных установок типа УДС-ЗБ, АДМ-8-I(2), УДА-8А, УДА-16А используются пластинчатые, пакетные, закрытые проточные охладители типа OM-IA.

Пластинчатый охладитель-очиститель молока OM-IA состоит из станины, на которой смонтированы сепаратор-молокоочиститель с электродвигателем и пластинчатый охладитель. Пластинчатый охладитель представляет собой набор штампованных пластин из нержавеющей стали с изолирующими резиновыми прокладками. Пластин закреплены между двумя боковинами, стягивающимися болтами. Внутренние каналы (молоководы) и каналы для хладоносителя разделены. В качестве хладоносителя используется холодная вода или рассол. При работе с холодной водой применяют схему противотока: вода между пластинами движется вверх, отбирая тепло от молока, стекающего вниз в соседних пластинчатых пространствах. При работе с рассолом применяют прямоточную схему во избежание замерзания молока между пластинами.

В молочных блоках для временного хранения молока до отправки на молочный завод используется следующее оборудование.

РПО-1,6 (2,5) - резервуар-охладитель с промежуточным хладоносителем. Для охлаждения хладоносителя (воды) служит автономная холодильная установка типа УВ-10 или МВТ 20-1-0 (МВТ-14-1-0). РНО-1,6 (2,5) и МКА-2000 Л - резервуары-охладители с непосредственным охлаждением. Они имеют встроенную холодильную машину.

Установка МКА-2000Л-2А имеет рекуператор тепла.

Холодильная установка ОТ-10-2-0 передвижная предназначена для производства холода на пастбищах.

Холодильная установка ТХУ-14 используется на фермах для производства холода и горячей воды.

3.Произведем температурный расчет односекционного охладителя молока. Хладоносителем служит холодная вода.

Представим процесс охлаждения молока графически (рисунок 8.1)

Рисунок 8.1 -Температурный график процесса охлаждения молока.

Вода в процессе теплообмена через стенку охладителя с рабочей поверхностью - F нагревается от начальной температуры to до температуры tв.к. , а молоко охлаждается от tнач. до

где tм , tв - текущие температуры молока и воды.

Введем следующие обозначения:

М - количество молока, проходящее через охладитель.

В - количество воды, проходящее через охладитель.

Допускаем, что общий коэффициент теплопередачи в охладителе постоянный.

Возьмем на графике элементарную площадку dF и для нее запишем уравнение, выражающее тепло, отданное молоком, равно теплу, переданному через поверхность охладителя:

или

или

или

(8.2)

(8.2)

А сейчас запишем уравнение теплового баланса для молока и воды (тепло, отданное молоком, равно теплу, полученному водой).

(8.3)

(8.3)

где С - теплоемкость молока, Дж/кг, град;

Св - теплоемкость воды (Св = 1).

Обозначим коэффициент расхода воды n = В/М.

Поставим значение "В" в формулу (8.3)

или (8.4)

или (8.4)

Отсюда выразим, чему будет равна текущая температура воды

(8.5)

(8.5)

Преобразуем данную формулу следующим образом:

=

=

(8.6)

(8.6)

Подставим в уравнение (8.2) значение уравнения (8.6) и проинтегрируем его

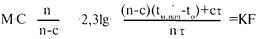

(8.7)

Освободимся от знака “- ”, для этого меняем предел интегрирования

(8.8)

решив интеграл, получим:

(8.9)

(8.9)

Преобразуем уравнение, выделив конструктивные и эксплуатационные (параметры) факторы:

(8.10)

(8.10)

Это основное уравнение охладителя, из которого видно, что производительность его можно увеличить, уменьшив температуру охлаждающей жидкости – t0.

Конечная разность температур (t) зависит от коэффициента расхода хладоносителя (n). t-характеризует качество работы охладителя (t=3...40).

Практикой установлено, что значение коэффициента (n) для водяных секций находится в пределах 2,5...3, а для рассольных -1,5...2,5.

Площадь рабочей поверхности водяной и рассольной секции охладителя находят по уравнению Ньютона-Фурье:

, м2 (8.11)

, м2 (8.11)

где Q - тепло, отдаваемое молоком, Дж;

К - общий коэффициент теплопередачи, Дж/м2. град;

Dtср - средняя логарифмическая разность температур, °С.

Общий коэффициент теплопередачи определяется по формуле:

, (8.12)

, (8.12)

где a1, a2 - коэффициент теплопередачи от продукта к стенке и от стенки к

хладоагенту, Дж/м2 ·град;

d - толщина материала стенки, м;

l - коэффициент теплопроводности материала стенки.

Средняя логарифмическая разность температур определяется по уравнению

Грасгофа:

(8.13)

(8.13)

где Dtmaх - разность температур между жидкостями в начале процесса;

Dtmin - разность температур между жидкостями в конце процесса.

4.Пастеризация молока - это уничтожение болезнетворных микроорганизмов (палочек туберкулеза, бруцеллеза и др.). Этот процесс назван по имени выдающегося французского ученого-основателя современной микробиологии Луи Пастера. Аппараты, в которых ведут этот процесс, называются пастеризаторами.

Аппараты этой группы классифицируются следующим образом: по способу тепловой обработки молока - на термические и холодные; по источнику использования энергии - на паровые, электрические с индукционным или омическим нагревом, аппараты инфракрасной радиации, ультрафиолетовые облучатели и высокочастотные вибраторы; по характеру выполнения процесса - аппараты непрерывного и периодического действия:

Наиболее распространенными режимами термической пастеризации молока являются длительный, кратковременный и мгновенный.

Длительный режим применяется для обработки небольших количеств молока в двухстенных ваннах периодического действия (ВДП-300, ВДП-600; Г6-ОПА-300 (600), Г6-ОПБ-1000), оборудованных мешалками. При температуре нагрева молока в интервале температур 63...65°С (336...338К) его выдерживают в течение 30 минут.

Кратковременную тонкослойную пастеризацию осуществляют на автоматизированных трубчатых (ПТУ-5) и пластинчатых охладительно-пастеризационных установках (типа ОПФ-1, Б6-ОП2-Ф-1, УОМ-ИК-1) с 20...30-секундной выдержкой молока, нагретого до температуры 71...76°С (344...349К).

Мгновенную тонкослойную пастеризацию ведут в установках с вытеснительными барабанами (ОПД-1М) при нагревании молока до 85...90°С (358...363К) без дальнейшей его выдержки.

Способы холодной пастеризации, т.е. уничтожение болезнетворных бактерий без подогрева молока, сводятся к применению в этих целях в основном ультрафиолетовых облучателей (УХП-50, 160, 400) с лампами ДБ-30-1 или магнитострикционных вибраторов.

В вибрационных пастеризаторах эта операция производится в зоне колебаний звуковой частоты (8...10) 103Гц.

Хорошие результаты достигаются при выдержке в 1 с. Генератором звуковых частот является магнитострикционный вибратор. В зависимости от частоты переменного магнитного поля находящиеся в генераторе никелевые стержни меняют в соответствии с нею свою длину и создают в толще молока поле колебаний высокой частоты, гибельно действующее на бактерии.

Зона тепловой пастеризации выбрана с учетом того, что все иммунно-биологические, физические и химические качества цельного молока полностью сохраняются, а болезнетворные микроорганизмы погибают до 99,99%.

К пастеризаторам предъявляются следующие основные требования:

- обеспечение полного уничтожения болезнетворных микроорганизмов всех форм;

- аппарат должен быть универсальным;

- работа аппарата не должна ухудшать иммунно-биологические, физические и химические свойства обрабатываемого продукта (молока, обрата, сливок, молочно-кислых продуктов и др.);

- рабочие органы (поверхности) аппарата, соприкасающиеся с продуктом, должны быть стойкими против химических воздействий продукта, а также моющих и дезинфицирующих жидкостей;

- он должен быть прост по устройству и в эксплуатации.

5. Пастеризация молока является обязательной операцией в технологии производства молочных продуктов. Теоретические основы этого вида обработки молока разработал российский ученый, профессор Г.А. Кук. Результаты его исследований позволили создать теорию пастеризации, которая легла в основу конструирования наиболее совершенных и эффективных пастеризаторов.

Граничные температурные параметры процесса пастеризации определяются двумя уравнениями. Предельные значения высокой температуры и продолжительности процесса, определяющие начало качественного изменения молока, находят из уравнения:

с (8.14)

с (8.14)

где tmaх - максимальная продолжительность пастеризации, с;

Тmaх - максимальная температура, при которой еще не происходит

изменение физико-механических свойств молока, К.

Предельные значения низких температур Тmin и наименьшей продолжительности tmin, процесса, определяемые из условий полной гибели туберкулезных палочек, находятся по формуле:

с (8.15)

с (8.15)

Между этими двумя граничными линиями лежит зона тепловой пастеризации продуктов. Ее можно описать зависимостью

с (8.16)

с (8.16)

где a, b - постоянные, свойственные данному продукту (для молока, а=36,84 и

b=0,48);

Tn - температура пастеризации, К.

Время воздействия высокой температуры, как установил Г.А. Кук, можно связать с суммарным эффектом пастеризации, который он назвал критерием Пастера, пользуясь выражением

(8.17)

(8.17)

где Pa - безразмерный критерий Пастера;

tпр - фактическое время проведения пастеризации, с;

tn - время выдержки, необходимое для полного завершения пастеризации

продукта, с.

В термических пастеризаторах процесс нагревания молока до температуры пастеризации осуществляется путем передачи тепла от теплоносителя (горячая вода или пар) через стенку (рабочую поверхность) пастеризатора.

Изобразим температурный график процесса пастеризации молока (рисунок 8.2).

t°c

Рисунок 8.2 -Температурный график процесса пастеризации молока

Рисунок 8.2 -Температурный график процесса пастеризации молока

|

Возьмем на графике элементарную площадку dF. За некоторое время dt молоко получит следующее количество тепла.

(8.18)

(8.18)

где М – масса (молока) продукта, проходящая через пастеризатор;

С – удельная теплоемкость молока, кДж/кг·град.

С другой стороны, через элементарную площадку dF будет передано следующее количество тепла:

(8.19)

(8.19)

где К – общий коэффициент теплопередачи, Дж/м2·ч·град.;

tn–температура пара, град.;

t – текущая температура молока на всем участке, град.

Допустим, что потерь тепла в окружающую среду нет, тогда можем записать:

(8.20)

(8.20)

или  . Проинтегрируем данное уравнение

. Проинтегрируем данное уравнение

(8.21)

(8.21)

решение его дает следующее выражение:

или

(8.22)

(8.22)

Заменим натуральный логарифм на десятичный

(8.23)

(8.23)

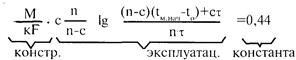

Сгруппируем конструктивные и эксплутационные параметры.

Постоянный коэффициент вынесем, тогда

(8.24)

(8.24)

Ǿконстр. Ǿэкспл. Ǿконстанта

Выражение (8.24) является основным уравнением процесса пастеризации. Из него следует, что в зависимости от теплового режима и конструкции пастеризатора можно влиять на его производительность.

Рабочую поверхность пастеризатора находят из известного уже уравнения Ньютона-Фурье:

, м2 (8.25)

, м2 (8.25)

где Q - количество тепла, затрачиваемое на пастеризацию продукта, Дж;

k - общий коэффициент теплопередачи, Дж/м2rград;

- средняя логарифмическая разность температур, град.

- средняя логарифмическая разность температур, град.

(8.26)

(8.26)

где  - логарифмическая разность температур в начале процесса;

- логарифмическая разность температур в начале процесса;

- логарифмическая разность температур в конце процесса.

- логарифмическая разность температур в конце процесса.

Количество тепла, идущее на пастеризацию продукта:

(8.27)

(8.27)

где М - масса продукта (молока), кг;

с - удельная теплоемкость продукта (молока), кДж/кг град.;

tк - конечная температура продукта, град.;

tн - начальная температура продукта, град.;

Р - расход пара на пастеризацию продукта, кг;

in - энтальпия пара, Дж/кг;

iк - энтальпия конденсата, Дж/кг;

hn- тепловой КПД пастеризатора.

Известно, что после пастеризации (нагрева) продукта (молока) следует операция охлаждения. Если горячий продукт охлаждать поступающим на обработку холодным продуктом, то можно значительно сократить общий расход как тепла, так и холода. Процесс возвращения тепла от нагретого продукта холодному называют рекуперацией тепла.

В установках типа ОПФ и ОПУ, Б6-ОП2-Ф-1 имеется по две секции рекуперации. Рассмотрим процесс, происходящий в секциях рекуперации на схеме (рисунок 8.3) и температурном графике (рисунок 8.4).

Из схемы следует, что рекуператор экономит следующее количество тепла:

кДж (8.28)

кДж (8.28)

и экономит следующее количество холода:

кДж (8.29)

кДж (8.29)

Рисунок 8.3- Схема процесса рекуперации молока: Рисунок 8.4.- Температурный график

П - пастеризатор; Р - рекуператор; О - охладитель. процесса рекуперации молока.

Общее количество тепла, затраченного на пастеризацию, равно

кДж (8.30)

кДж (8.30)

Отношение сэкономленного (возвращенного)тепла к общему его количеству, затраченному на пастеризацию (нагрев) продукта, называют коэффициентом рекуперации.

Он рассчитывается так:

=

=  , (8.31)

, (8.31)

Для прямоточных рекуператоров Е=0,4...0,5, а для противоточных Е=0,7.

Для расчета параметров рекуператора пользуются следующим уравнением теплового баланса:

(8.32)

(8.32)

где левая часть - это тепло, отданное горячим продуктом (молоком), а правая часть - тепло, переданное через поверхность рекуператора, где tp=tn-tp - конечная разность температур продукта в пастеризаторе и рекуператоре.

Отсюда можно определить площадь поверхности рекуператора:

, м2 (8.33)

, м2 (8.33)

Литература

1. Мельников С.В. Технологическое оборудование животноводческих ферм и комплексов. – Л.: Агропромиздат, 1985.

2. Карташов Л.П. Машины и аппараты для обработки молока. – Оренбург: Издательство ОГАУ, 1998.

3. Барышников В.Ф., Абдыров А.М., Рустембаев Б.Е. и др. Механизация технологических процессов в животноводстве. – Астана: КазАУ, 2002.

4. Белянчиков Н.Н., Смирнов А.И. Механизация животноводства. – М.:Колос, 1983.

5. Белянчиков Н.Н., Беляхов И.П., Кожевников Г.Н. и др. Механизация технологических процессов. – М.: Агропромиздат, 1989.

6. Алешкин В.Р., Рощин П.М. Механизация животноводства. -М.: Агропромиздат, 1985.

7. Карташов Л.П., Козлов В.Т., Аверкиев А.А. Механизация и электрификация животноводства. – М.: Колос, 1979.

8. Брагинец Н.В., Палишкин Д.А. Курсовое и дипломное проектирование по механизации животноводства. – М.: Колос, 1991.

9. Нуртаев Ш.Н. Техника для фермерских (крестьянских) хозяйств. Учебное пособие. – Алматы: Агроуниверситет, 1998.

10. Доценко В.М., Коровин В.В., Абдыров А.М. Механизация технологических процессов на животноводческих и птицеводческих фермах. – Астана: КазАУ, 2002

Дата добавления: 2018-11-26; просмотров: 2324;