Характер износа деталей

В процессе износа деталей можно выделить несколько периодов. (рис.1.1). Первый - период приработки - быстрый износ вследствие интенсивного разрушения микронеровностей, полученных при обработке детали.

Рис. 1.1. Зависимость величины износа от продолжительности работы соединения: I - период приработки; II - период нормальной работы; III - период нарастающего износа.

Второй - период нормального износа, характеризующегося постоянной скоростью износа.

Третий - период аварийного износа, возрастание износа. Зазор – d2 соответствует предельно допустимому.

Численные значения d2 сочленений машин приводятся в тех-условиях на их ремонт.

Скорость износа dд/dф (tgd < наклона к кривой износа).

dд/dф = f(ф) в I-ый период уменьшается; II-ой – const; III-ий увеличивается.

Рассмотренные методы описания износа относятся к узлам трения. Кривая износа является характерной для большинства трущихся деталей.

В целом значительная часть деталей при длительной эксплуатации машины проходит все периоды износа. Для уплотнений манжет, плунжерных пар, сальников, сменных деталей - период аварийного износа на практике не достигается, т.к. потеря эксплуатационных качеств машины, в которую входят эти детали, происходит ещё в период нормального износа.

Значительные напряжения возникают в тех местах аппаратов, где из-за обилия штуцеров имеется большое число сварных швов (трещины, выпучины и т.д.).

1.2.3. Механический износ

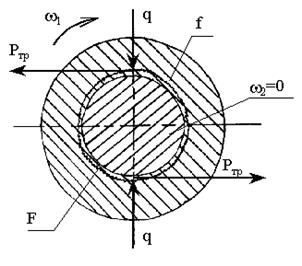

Механический износ - вызывается силами трения при скольжении одной детали по другой, находящихся под нагрузкой (рис.1.2).

Трущиеся поверхности F деталей даже при тщательной обработке имеют неровности (0,05 - 0,1)мкм.

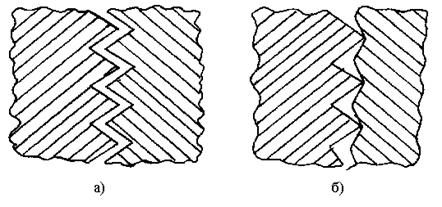

Так как нагрузка на выступы и неровности велика, они подвергаются пластической деформации, срезу, скалыванию. В процессе эксплуатации поверхность контакта увеличивается (рис.1.3).

Механический износ - называется абразивным, если между трущимися поверхностями F1 и F2 оказываются твердые частицы (продукты износа, пыль, частицы перерабатываемого материала и т.д.). В результате - царапины, бороздки, канавки - дополнительные концентраторы напряжений, ведущие к аварийному разрушению деталей.

Рис.1.2.

Рис.1.3. Поверхность контакта трущихся деталей. F << F1 + F2 ,

P1конт и P2конт>>Pнорм = q / F.

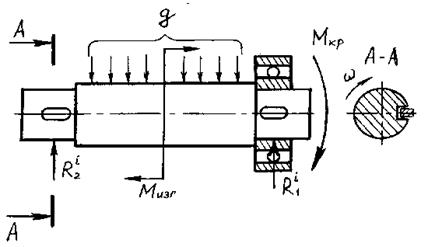

Механический износ проявляется также в пластической деформации деталей подверженны нагрузкам. Например, валы кроме износа трения подвергаются изгибу и кручению, шпонки и шпоночные пазы подвергаются пластической деформации вследствие перегрузки соединения, некачественной сборки, изготовления или появления ударных нагрузок на шпоночное соединение (рис.1.4).

Рис.1.4

.

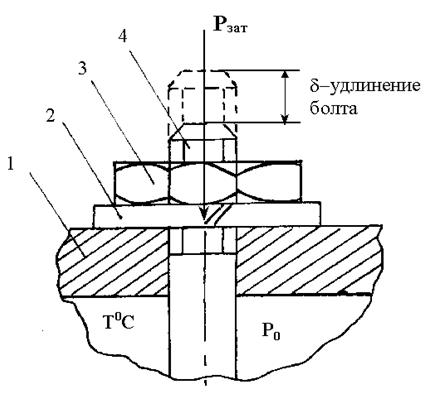

Болтовые соединения находятся под статической нагрузкой – Рз - усилия затяжки. Величина нагрузки определяется усилием затяжки Рзат = const (рис.1.5).

Так как в аппаратах Т и Р изменяются - это приводит к возникновению динамических нагрузок, под воздействием которых возникает усталость металла и удлинение болтов с искажением резьбы, приводящие к ослаблению прочности соединения, герметичности аппарата и т.д., что может вызвать пожар, взрыв, отравление (рис. 1.6).

Рис.1.5. 1 - деталь; 2 - шайба пружинная; 3 - гайки; 4 - болт.

Рис. 1.6. а - нормально статически; б - динамически.

Пластические деформации при тепловом воздействии связаны с ползучестью металла.

Для углеродистых сталей ползучесть проявляется при Т > 375 0C, легированных при T > 420 0С.

К механическим износам относятся также нарушения целостности детали, которая всегда связана с аварийным износом и приводит к аварийным последствиям. Причины нарушения целостности:

1) превышение [s]д;

2) действие неучтенных концентраторов [s] (царапины, канавки и т.д.);

3) большой разброс механических показателей металла;

4) качество изготовления, особенно качество термомеханических операций, сварочных и сборочных работ;

5) качество обслуживания, т.е. ремонта;

6) качество смазки.

В химической промышленности наиболее часто нарушение целостности наблюдается у компрессоров - особенно поршневых. Нарушение целостности происходит при ремонте (пропарка емкостей на открытых площадках колонны при сливе воды после гидроиспытаний при закрытом воздушнике, так как в первом случае охлаждение приводит к снижению остаточного давления, во-втором возникает вакуум.

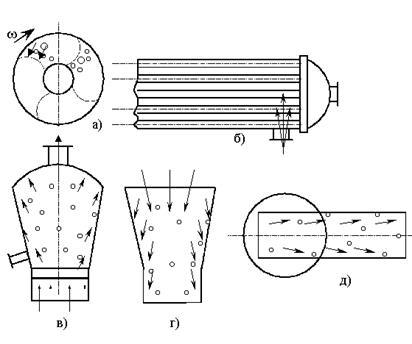

Механический износ в аппаратах, не имеющих движущихся частей происходит за счет эррозии - т.е. за счет динамического воздействия движущейся среды. (рис. 1.7).

1.2.4. Усталостный износ

Усталостный износ возникает под воздействием ударных и переменных по величине и направлению нагрузок.

Характерная особенность - износ возникает при нагрузках значительно меньших [s]д предела прочности материала деталей. Под действием переменных нагрузок на поверхности деталей возникают микротрещины, возникают в местах царапин, надрезов, раковин, резких переходов от одного сечения детали к другому (при несоблюдении радиусов перехода) и в других местах, где концентрируются напряжения. В микротрещины попадает масло, под действием высокого давления Р они расклиниваются, их размер увеличивается, а это приводит к уменьшению поперечного сечения детали

Рис. 1.7. а - Вентиляторы, насосы, компрессоры - лопасти подвергаются ударам капель, твердых частиц, кавитации; б - теплообменники - эррозионный износ трубного пучка; в - аппараты с кипящим слоем; г - бункера, транспортеры, ёмкости; д - трубопроводы - ударное воздействие на начальном участке потоков и завихрений жидкости, пара и т.д.

Усталостный износ наблюдается в зубьях шестерен в зоне начальной окружности зубьев (рис. 1.8).

Усталостный износ возникает при перегрузке машин, нарушениях в режиме смазки, в результате некачественного изготовления деталей или ремонта.

Рис. 1.8.

1.2.5. Молекулярно-механический износ

Молекулярно-механический износ заключается в прилипании (схватывании) трущихся поверхностей, это явление наблюдается при большом Р и недостаточной смазке, когда поверхности сближаются столь близко (плотно), что начинают действовать молекулярные силы.

Сущность этого явления заключается в следующем - молекулы, расположенные внутри тела, уравновешиваются окружающими их молекулами (рис. 1.9).

Рис. 1.9.

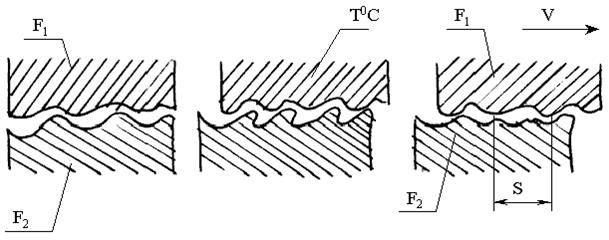

Причиной истирания может быть молекулярный износ, при котором молекулярное соприкосновение на отдельных, особо нагруженных участках приводит к слиянию приваркой. При относительном движении поверхностей F1 и F2 места приварки разрушаются, и множество частиц отрывается от поверхности - в.

При трении поверхности F1 и F2 также нагреваются. В результате аморфные слои приработанных поверхностей размягчаются, переносятся трущимися поверхностями F1 и F2 на определенное расстояние - S и, попав во впадины затвердевают.

Молекулы находящиеся на поверхности, не уравновешены, обладают избытком энергии и образуют свободное силовое поле, в котором вступают во взаимодействие с окружающей средой или поверхностью другого тела.

Молекулярное взаимодействие проявляется схватыванием или заеданием поверхностей при трении. В результате на поверхностях появляются задиры, может произойти поломка деталей и заклинивание механизма.

1.2.6. Коррозионный износ

Коррозионный износ появляется в результате химического или электрохимического воздействия на материал деталей веществ, перерабатываемых в машине или аппарате. Под влиянием коррозии поверхности деталей разъедаются, на них появляются трещины, раковины, металл теряет механическую прочность.

Разнообразные причины, приводящие к поверхностному изнашиванию трением в кинематических парах, свидетельствует о том, что изнашивание связано со многими сложными процессами в поверхностных слоях трущихся тел, которые чаще всего протекают совместно.

Дата добавления: 2021-12-14; просмотров: 840;