СУЩНОСТЬ ДИАГНОСТИКИ

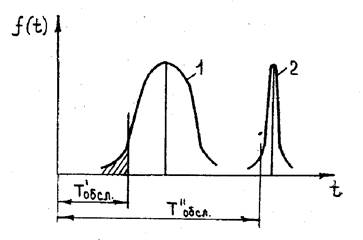

При анализе надежности машин и их элементов, выборе сроков обслуживания и ремонта, расчете количества запасных частей изделия рассматривались как некоторая статистическая совокупность. Например, выбирая сроки технического•обслуживания или ремонта то кривой I распределения времени безотказной работы (рис.1) ориентируются по существу на элементы, имеющие наименьшую наработку (заштрихованная область).

Рис.1. К пояснению эффективности диагностики.

Вместе с тем элементы, наработки которых соответствуют не заштрихованной области, могли бы еще длительное время использоваться без дополнительных затрат на обслуживание и ремонт. Таким образом, как видим, принудительное обслуживание и ремонт экономически не эффективны. Для построения эффективной системы эксплуатации машин необходимо уметь различать элементы, по их состоянию в настоящий момент с тем, чтобы принимать меры не ориентируясь на всю совокупность одноименных изделий, а на конкретный элемент.

Направление в технике но изучению, распознаванию состояния каждого эксплуатирующегося изделия с индивидуальным подходом к необходимости восстановления его свойств называют технической диагностикой (греч. Diagnostics - способный распознавать).

Легко видеть, что чем шире рассеивание наработок изделия, тем больше эффективность диагностики. В тех же случаях, когда наработки изделий концентрируются в узкой зоне значений (кривая 2, рис. 1) можно применять принудительное обслуживание и ремонт. Этот вид восстановления свойств изделий применяется также и в том случае, когда ”тяжесть” отказа велика, то есть когда отказ приводит к большим экономическим потерям или угрожает человеческой жизни. Во всех остальных случаях должна применяться система, основанная на принудительной диагностике, а обслуживании и ремонте по потребности. Такая система позволяет не производить «лишних» ремонтов и работ по обслуживанию.

В основе технической диагностики лежит умение измерять непрерывно или периодически параметры косвенно или прямо, характеризующие состояние изделия. Такие параметры называют диагностическими или прогнозирующими. Они позволяют установить действительное со стояние данного конкретного изделия и определить сроки его дальнейшей эксплуатации до момента возникновения предельного состояния. Можно сформулировать общее определение для технической диагностики.

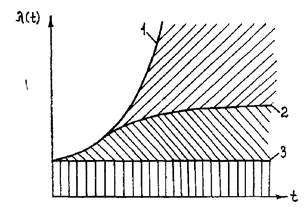

Рис. 2. Интенсивность отказов при различных способах профилактики 1. Необслуживаемые системы; 2. Идеальный ремонт; 3. Внезапные отказы.

Диагностика технического, состояния изделия — отрасль науки, изучающая и устанавливающая признаки неисправного состояния, методы, принципы и оборудование, при помощи которых дается заключение о техническом состоянии системы без разборки и прогнозирование ресурса ее исправной работы.

В зависимости от поставленной задачи различают общую и по элементарную диагностику. Задача общей диагностики состоит в том, чтобы установить по некоторым обобщенным параметрам исправна или неисправна машина, может ли она быть допущена к дальнейшей эксплуатации без технических воздействий. Задача поэлементной диагностики состоит в том, чтобы быстро обнаружить неисправный агрегат, механизм или систему и точно установить причину неисправности.

Методы и приемы технической диагностики применяют также и для оценки качества изготовления и ремонта машин, определения соответствия их характеристик и параметров требуемым нормам.

Эксплуатационная диагностика преследует цели определения перечня и объема работ три техническом обслуживании и ремонте машин, устранения ненужных разборочно-сборочных работ, снижения простоев машин, более полного использования ресурса деталей и узлов, снижения их расхода. Все и позволяет снизить затраты на эксплуатацию машины, повысить безотказность ее работы и эффективность использования.

Эффективность диагностики можно проиллюстрировать следующими рассуждениями и графическим построением, приведенным на рис. 2.

Рассмотрим работу машины в начале периода эксплуатации, когда появляются постепенные отказы ее элементов. Известно, что интенсивность отказов в этом периоде непрерывно возрастает. Если при отказе каждого элемента машины его ремонтировать или заменять, при этом ремонт «идеальный», то есть деталь после ремонта имеет те же свойства, что и новая, то интенсивность отказов снижается до границы, показанной на рис. 2 линией 2. Если ввести профилактическое обслуживание на базе методов технической диагностики, то есть путем предупредительных замен, регулировок и т. д. предотвращать отказы, то интенсивность отказов может быть снижена до уровня интенсивности внезапных отказов (линия 3; рис. 2). Дальнейшее снижение интенсивности отказов возможно при использовании в машинах различного рода предохранительных само восстанавливаемых элементов или систем с быстрой сигнализацией о приближении внезапного отказа. Простейшие устройства такого типа применяемые в машинах, (предохранительные кулачковые муфты, системы сигнализации о вращении валов рабочих органов, предохранительные клапаны, взрывные мембраны и т. д.).

Дата добавления: 2021-12-14; просмотров: 416;