Выверка оборудования

Установка оборудования на фундаменте с точной выверкой в плане, по высоте и по горизонтали необходима для обеспечения работоспособности оборудования и повышения жесткости корпусных деталей. Жесткость корпусных деталей (станин) обеспечивается их высокой металлоемкостью. При закреплении на фундаменте за счет присоединения жесткости фундамента жесткость станины существенно повышается.

Опирание оборудования на фундамент осуществляется следующими способами:

1) с опиранием оборудования непосредственно на фундамент;

2) с применением пакетов плоских металлических подкладок, клиньев, опорных башмаков и т.д. и подливкой бетонной смеси после закрепления оборудования;

3) с опиранием оборудования на бетонную подливку при "бесподкладочном" методе монтажа.

Наиболее предпочтительны бесподкладочные методы монтажа как наиболее экономичные, однако необходимость компенсировать неточность размеров фундаментов заставляют использовать подкладочные методы монтажа. Пакеты подкладок являются постоянными несущими опорами и воспринимают как монтажные, так и эксплуатационные нагрузки, а подливка имеет вспомогательное назначение.

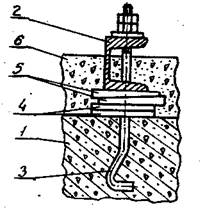

На металлических подкладках, клиньях и клиновых домкратах оборудование устанавливают следующим образом (рис.6.4). На поверхности фундамента намечают мелом площадки для опорных подкладок, размеры которых должны превышать размеры опорных приспособлений на 15-25 мм с каждой стороны. Площадки должны быть горизонтальными и обеспечивать плотное прилегание к ним опорного приспособления. Выравнивают их с помощью

ручного или пневматического молотка с мелкой насечкой. Отклонение площадок от горизонтальной плоскости не должно превышать 0,2 мм на 1 м, а по высотной отметке допускается в пределах ± 3 мм. Затем с фундамента удаляют пыль с помощью компрессора и промывают его водой. На подготовленное основание укладывают подкладки и выверяют их уровнем. Подкладки устанавливают с одной или двух сторон фундаментного болта. Для уменьшения деформации опорных рам оборудования подкладки укладывают, на максимально близком расстоянии от болта. Высота пакета подкладок не должна превышать 80 мм, а их число в пакете - пяти. Подкладки не должны отклоняться от горизонтального положения, более чем на три деления брускового уровня длиной 200 мм с ценой деления 0,1 мм.

При выверке оборудования вместо подкладок и клиньев часто используют инвентарные клиновые домкраты. Чтобы домкраты можно было удалить после подливки бетоном, вокруг каждого из них с трех сторон устанавливают опалубку.

1 -фундамент;

1 -фундамент;

2-рама;

3- фундаментный болт

4- подкладки;

5- клинья;

6- бетон подливки.

Рис. 6.4 Установка оборудования на металлических подкладках

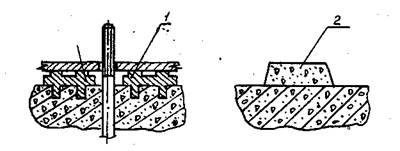

В отдельных случаях применяют металлические закладные детали с фрезерованной опорной поверхностью (рис.6.5,а).

а) на закладных деталях б) на бетонной подушке

Рис. 6.5 Установка оборудования(1 - закладная деталь; 2 - бетонная подушка)

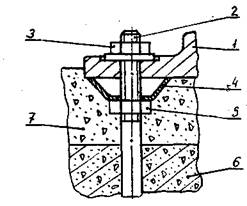

1-опорная часть оборудования;

2- фундаментный болт;

3- крепежная гайка упругого болта;

4- упругая тарельчатая шайба;

5- установочная гайка;

6- фундамент;

7- бетон подливки

Рис. 6.6 Выверка оборудования на установочных гайках с помощью упругих элементов

Их устанавливают по обе стороны анкерных болтов, выверяют в горизонтальной плоскости и по высоте и бетонируют при сооружении фундамента. Это позволяет при установке оборудования в проектное положение свести до минимума операции по его выверке.

Также используют способ установки оборудования непосредственно на бетонные подушки (рис.6.5,6) без закладных деталей с последующей подливкой. В этом случае также обеспечивается хорошее сцепление поверхностей подушки и фундамента.

При опирании оборудования на бетонную подливку для выверки оборудования применяют установочные гайки с упругими шайбами на фундаментных болтах (рис.6.6), на которых при необходимости нарезают дополнительную резьбу. Упругие шайбы изготавливаются из металла или из комбинации металла и резины. Они упрощают выверку оборудования и являются опорами только в момент выверки до нанесения на фундамент бетонной подливки.

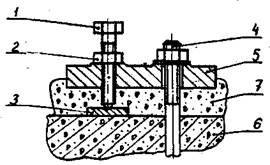

1 - отжимной регулировочный болт;

1 - отжимной регулировочный болт;

2- контргайка:

3- упорная пластина;

4- фундаментный болт;

5- опорная рама;

6- фундамент;

7- бетонная подливка;

Рис. 6.7 Выверка оборудования с помощью регулировочных винтов

Опорные гайки с упругими шайбами устанавливают так, чтобы верх тарельчатой шайбы был на 2-3 мм выше проектной отметки установочной поверхности оборудования. Предварительная регулировка положения оборудования по высоте осуществляется вращением установочных гаек, а тонкая регулировка - сжатием упругой прокладки усилием предварительной затяжки крепежных гаек. После подливки и затвердения бетонной смеси крепежные гайки затягиваются окончательно.

В настоящее время при выверке оборудования широко применяют регулировочные винты (рис.6.7).

При выверке оборудования на отжимных регулировочных винтах их число должно быть не меньше числа анкерных болтов. Под каждый винт устанавливают по одной металлической подкладке толщиной 14-16 мм. размер которой в плане должен быть таким, чтобы давление на бетон не превышало 7 МПа. Подкладки должны плотно прилегать к поверхности фундамента, при этом разность отметок уложенных подкладок по высоте допускается 15-20 мм. Диаметр отжимных винтов и их число подбирают для каждого вида оборудования в зависимости от его массы и конструкции.

Крепление оборудования в проектном положении на время подливки производят затяжкой гаек фундаментных болтов, расположенных вблизи опорных элементов. Затяжка фундаментных болтов - ответственная операция, в значительной мере определяющая качество установки и работы оборудования. Болты должны прижимать оборудование плотно и равномерно по всей площади соприкосновения.

Затяжку болтов контролируют следующим образом:

в хорошо затянутом соединения пластина щупа толщиной 0,03-0,05 мм не должна проходить ни в один из стыков подкладок, а также в стыке между гайкой, шайбой и корпусом машины, допускается "закусывание" пластинки щупа на глубину 3-5 мм; фундаментный болт в напряженном состоянии должен отзываться на простукивание четким звуком без дребезжания; хорошо затянутая гайка с плотно надетым гаечным ключом должна пружинить при ударе на рычаг ключа молотком или кувалдой.

После выверки и закрепления составляют акт о соответствии установки оборудования требованиям технической документации. Акт подписывают представители монтажной организации и заказчика. Результаты проверки вносят в установочные формуляры. До окончательной затяжки гаек фундаментных болтов не разрешаются никакие работы, которые могут вызвать смешение оборудования. Окончательную затяжку болтов следует производить после достижения бетоном подливки 70 % проектной прочности. После опробования оборудования под нагрузкой необходимо еще раз проверить затяжку фундаментных болтов.

Дата добавления: 2021-12-14; просмотров: 732;