МЕХАНИЧЕСКАЯ ОБРАБОТКА ЗАГОТОВОК

Высокие требования к изделиям машиностроения по качеству надежности и долговечности обеспечиваются технологическими методами обработки заготовок. Технологические методы обработки заготовок условно можно разделить на три группы: механическая обработка, электрофизические и электрохимические методы; комбинированные методы. Методы механической обработки можно, в свою очередь, разделить на две группы: формообразование поверхности заготовок резанием (лезвийная обработка, абразивная обработка и отделочная обработка) и пластическим деформированием.

Физико-механические основы обработки материалов резанием

Обработка материалов резанием - это процесс срезания режущим инструментом 5 (рис. 15.1, а) с поверхности заготовки 4 слоя металла в виде стружки б, с целью получения заданной геометрической формы, точности размеров, взаиморасположения и шероховатости поверхности детали. Резание металлов - это сложный процесс физико-механического взаимодействия режущего клина инструмента, заготовки и окружающей среды. Для обработки детали, режущий инструмент и заготовку необходимо установить и закрепить в рабочих органах станка и сообщить им относительные движения. Движения рабочих органов станка разделяются на движения резания, установочные и вспомогательные. Движения, которые обеспечивают срезание с заготовки поверхностного слоя металла или изменение состояния обработанной поверхности называются движениями резания. К ним относят: главное движение и движение подачи. Главным движением (Dр) называется движение, определяющее скорость деформирования и отделения стружки. Движением подачи (Ds)называется движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки. Эти движения могут быть вращательным, поступательным, возвратно-поступательным, непрерывным или прерывистым. В начальный момент процесса резания, движущийся режущий клин 7 вдавливается в материал заготовки, создавая в срезаемом слое упругие деформации. При дальнейшем перемещении клина упругие деформации переходят в пластические.

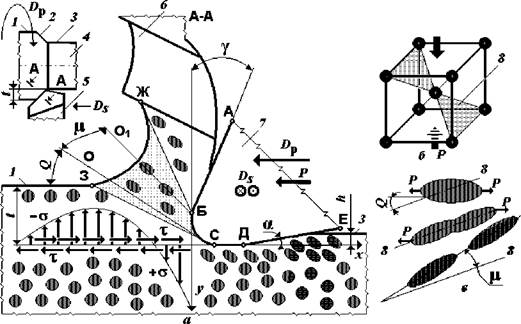

Рис. 15.1. Схема зоны резания: а - схема упруго напряженного состояния материала заготовки в зоне резания; б - плоскость сдвига в ОЦК; в - этапы разрушения кристаллического тела; 1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность; 4 - заготовка; 5 - режущий инструмент; 6 - стружка; 7 - режущий клин; 8 - плоскость сдвига; БС - скругление режущего клина; АБС - передняя поверхность; СД - площадка износа; СДЕ - задняя поверхность; БСЗЖ - зона стружкообразования; СЗ - плоскость начала деформаций сдвига; БЖ - плоскость конца деформаций сдвига; СО - плоскость сдвига; Б01 - направление осей деформированных кристаллов; Р - сила; Бр - главное движение резания; Бз - движение подачи; О - угол сдвига; ц - угол поворота оси Б01; у - передний угол; а - задний угол; 1 - глубина резания; й - упругое восстановление обработанной поверхности; а, т - нормальные и касательные напряжения.

В плоскости, перпендикулярной движению резания возникают нормальные напряжения а. В плоскости, совпадающей с движением резания - касательные напряжения т. Рост пластических деформаций приводит к деформации сдвига. Эти деформации происходят в зоне стружкообразования СБЖЗ. В плоскости БЖ происходит разрушение кристаллов (скалывается элементарный объем металла и образуется стружка). Пластическая деформация кристаллического тела происходит в плоскости 8 минимального сопротивления деформации (рис. 15.1, б) (в плоскости сдвига). При этом тело вытягивается в направлении плоскости сдвига (рис. 15.1, в). Оси кристаллов поворачиваются на угол ц. Угол поворота оси кристалла ц лежит в пределах 0... 30° (с увеличением пластичности металла - угол увеличивается). Условно можно считать, что деформации сдвига происходят в плоскости «СО» под углом сдвига Q = 30°.

При обработке, на заготовке 4 можно выделить три поверхности: 1 - обрабатываемая поверхность, 3 - обработанная поверхность, 2 - поверхность резания (соединяет обрабатываемую и обработанную поверхности).

Режущий клин 7 очерчен следами двух поверхностей: АБС - передняя поверхность (поверхность, контактирующая с зоной стружкообразования, и поверхность, по которой стекает стружка); СДЕ - задняя поверхность (поверхность, обращенная к обработанной поверхности заготовки).

Очевидно, что угол у (называемый передним углом) определит: величину усилия, необходимого на внедрение режущего клина в материал заготовки и прочностные свойства режущего клина. По мере прохождения режущего инструмента, обработанная поверхность, вследствие воздействий упругих и пластических деформаций, упруго восстанавливается на величину к, и структура поверхностных слоев отличается от структуры сердцевины. Твердость поверхностного слоя будет выше твердости сердцевины, «наклёпанный слой» или «наклеп». Величина упругого восстановления обработанной поверхности, твердости поверхностного слоя, глубины расположения наклепанного слоя и эпюры напряжений зависят от физико- механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания. Поэтому режущий клин должен быть заточен под углом а (задний угол), что уменьшит пластическое деформирование (и возможное разрушение) обработанной поверхности. Срезанный сегмент стружки претерпевает дополнительную деформацию вследствие трения о переднюю поверхность, и завивается в спираль. Структура металла в зоне СБЖЗ отличается от структуры нижележащих слоев основного металла. В этой зоне кристаллы деформированы и разрушены. Они измельчены и вытянуты цепочкой примерно в одном направлении. (На рисунке недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются). Характер деформаций срезаемого слоя зависит от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания и т.д.

При обработке заготовок резанием образуется стружка: сливная, скалывания и надлома. Сливная стружка образуется при обработке пластичных материалов. Она представляет собой сплошную зазубренную ленту с гладкой прирезцовой стороной. Эта стружка достаточна опасна для оператора (травмирование оператора). Стружка скалывания образуется при обработке материалов средней твердости. Она представляет отдельные сегменты ленты с гладкой прирезцовой стороной и ярко выраженными зазубринами на внешней стороне. Эта стружка так же может травмировать оператора, но ее легче убирать от станка. При резании хрупких материалов образуется стружка надлома. Она представляет собой отдельные сегменты неправильной формы. Стружка удобна для транспортирования, но может травмировать лицо, глаза и руки оператора.

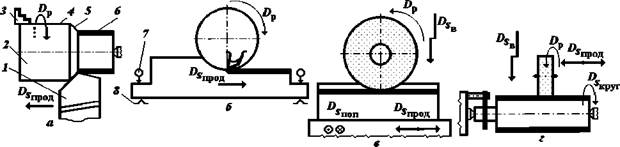

Для любого процесса резания можно составить схему обработки (рис. 15.2). На схеме условно изображают обрабатываемую заготовку 2; ее базирование 8 и закрепление 7 в рабочем приспособлении станка 3; режущий инструмент 1 в положении соответствующем концу обработки. Обработанную поверхность 6 выделяют красной или утолщенной черной линией. Используя условные обозначения, показывают характер движений резания (движение резания Dр и движение подачи Ds), их направление. Различают движения подачи:

продольное Dsпрод; поперечное Dsпоп; вертикальное Dsв; круговое Dsкр и другие.

Рис. 15.2. Схемы обработки заготовок: а - продольным точением; б - поперечным точением; в - растачиванием; г - фрезерованием; д - плоским шлифованием; е - круглым шлифованием: 1- режущий инструмент; 2 - заготовка; 3 - станочное (рабочее) приспособление; 4 - обрабатываемая поверхность; 5 - поверхность резания; 6 - прижим; 7 - базирующий элемент.

Элементами процесса резания являются: скорости движений резания и глубина резания. Совокупность этих элементов называется «режим резания». Скорость резания (Vр) - путь точки режущего лезвия инструмента относительно заготовки в единицу времени, в направлении главного движения. Размерность скорости резания: для лезвийной обработки - м/мин; для абразивной обработки - м/с. Если главное движение является вращательным, то Vр = πDn/1000, (для лезвийной обработки) или Vр = πDn/60000, (для шлифования), где: D - наибольший диаметр обрабатываемой поверхности заготовки или диаметр вращающегося инструмента в мм; п - частота вращения заготовки (инструмента) в оборотах в минуту. Если главное движение является возвратно-поступательным, а скорости рабочего и холостых ходов разные, то средняя скорость равна: Vcр=Vср=Lm(K+1)/1000, в м/мин, где: L - расчетная длина хода резца, в мм; m - число двойных ходов резца в минуту; K= Vрх/ Vхх- коэффициент отношения скорости рабочего хода (Vрх) к скорости холостого хода (Vxx ).Скорость движения подачи (подача) (S) - путь точки режущего лезвия инструмента относительно заготовки в единицу времени, в направлении движения подачи. Различают: подачу в минуту (минутная подача) подачу на оборот; подачу на зуб и подачу на двойной ход. Подача в минуту (Sm) - - перемещение режущего инструмента в минуту [мм/мин], подача на оборот ( So,) - перемещение режущего инструмента за 1 оборот заготовки или инструмента [мм/оборот], подача на зуб (Sz) - перемещение режущего многозубого инструмента за время поворота на угол, равный угловому шагу зубьев [мм/зуб], подача на двойной ход (S 2х)_ перемещение режущего инструмента за один двойной ход [мм/дх]. Sм = Sоn = SznZ = S2хN,, где: Z - число зубьев инструмента,n -число двойных ходов в минуту. Глубина резания (t) -кратчайшее расстояние между обработанной и обрабатываемой поверхностями [мм].

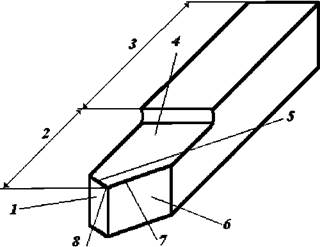

Рассмотрим параметры режущего инструмента. Режущий инструмент (рис. 15.3) состоит из рабочей части (головки) 2 и тела (стержня) 3. Тело резца служит для его установки и закрепления в резцедержателе. Рабочая часть резца образуется при его заточке и содержит следующие элементы: переднюю, поверхность 4 (поверхность по которой сходит стружка); главную заднюю поверхность 6 (она наиболее развита и направлена по движению подачи); вспомогательную заднюю поверхность 1 (направлена против движения подачи). Пересечение передней и главной задней поверхностей дает главную режущую кромку 7. пересечение передней и вспомогательной задней поверхностей дает вспомогательную режущую кромку 5. Режущие кромки пересекаются в вершине резца 8. Расположение поверхностей и кромок резца определяется его заточкой (геометрия инструмента).

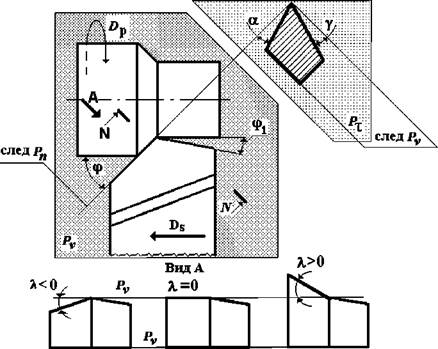

Для определения углов, под которыми располагаются элементы инструмента, вводят координатные плоскости (рис. 15.4). Основная плоскость (Рv) параллельна возможным направлениям движения подачи для данного способа обработки. Плоскость резания (Рn) проходит через главную режущую кромку касательно поверхности резания. Главная секущая плоскость (Рτ) проходит через главную режущую кромку перпендикулярно поверхности резания.

Рис. 15.3. Элементы и части прямого токарного проходного резца: 1,6- вспомогательная и главная задние поверхности; 2 - головка резца; 3 - тело резца; 4 - передняя поверхность; 5, 7- вспомогательная и главная режущие кромки; 8 - вершина резца.

N-N

Рис. 15.4. Углы резца в статической системе координат: DS- движение подачи; DР - движение резания; Рv - основная плоскость; Рn - плоскость резания; Pτ – - главная секущая плоскость; a, g - главные задний и передний углы; j, j1 -главный и вспомогательный углы в плане; l - угол наклона главной режущей кромки.

Главные углы (рис. 15.4) рассматриваются в главной секущей плоскости (Рτ). Главный задний угол a лежит между касательной к главной задней поверхности в рассматриваемой точке главной режущей кромки и плоскостью резания. Наличие угла уменьшает трение между обработанной и главной задней поверхностями, что увеличивает стойкость инструмента. Однако чрезмерное увеличение угла приводит к уменьшению прочности режущего лезвия. Главный передний угол g лежит между основной плоскостью Pv и передней поверхностью. Угол оказывает большое влияние на процесс резания. С увеличением угла уменьшаются деформации срезаемого слоя, улучшаются условия схода стружки; уменьшаются силы резания; повышается качество обработки. Однако чрезмерное увеличение угла приводит: к уменьшению прочности режущего лезвия; увеличению износа режущего лезвия, вследствие выкрашивания; к ухудшению теплоотвода от инструмента.

Углы в плане рассматриваются между направлением движения подачи и проекцией соответствующей режущей кромки на основную плоскость.

Главный угол в плане ср определяет параметры переходного конуса между обрабатываемыми цилиндрами и угол фасок, т.е. определяется конструктором. В основном, угол влияет на шероховатость обработанной поверхности. С уменьшением угла шероховатость, уменьшаются сила и температура резания, приходящиеся на единицу длины режущей кромки, но резко увеличивается сила резания в направлении перпендикулярном оси заготовки. Вспомогательный угол в плане j1 влияет на шероховатость обработанной поверхности (с уменьшением угла она уменьшается).

Главная режущая кромка не всегда совпадает с основной плоскостью, поэтому рассмотрим угол наклона главной режущей кромки X. Это угол между главной режущей кромкой и основной плоскостью, проведенной через вершину резца. Если вершина является высшей частью главной режущей кромки, то X < 0, если вершина совпадает с основной плоскостью, то X = О, если вершина является низшей частью главной режущей кромки, то X > 0. С увеличением угла ухудшается качество обработанной поверхности. Но чаще всего, выбор величины и знака угла определяется направлением схода стружки. При отрицательных углах, стружка сходит по направлению движения подачи, что безопасно при работе на универсальных станках. При положительных углах, стружка сходит по направлению против движения подачи, что безопасно при работе на станках с автоматическим и полуавтоматическим циклом. Положительные углы применяются при обработке отверстий, для того, что бы стружка выходила из отверстия.

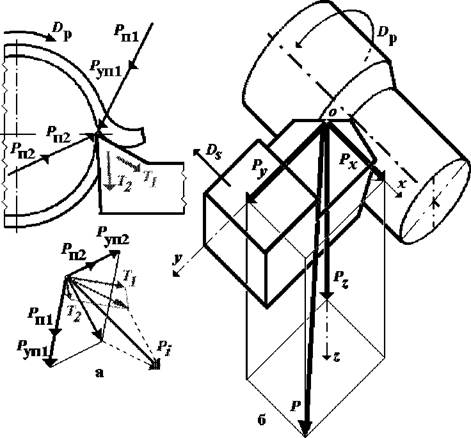

Под силой резания понимают силу сопротивления перемещению режущего инструмента относительно обрабатываемой заготовки. Работа, затрачиваемая на деформирование и разрушение поверхностных слоев заготовки, расходится на упругое и пластическое деформирование металла, на его разрушение и на трение задней поверхности об обработанную поверхность и стружки о переднюю поверхность режущего инструмента (рис. 15.5, а). Результатом сопротивления металла заготовки процессу резания является возникновение реактивных сил, воздействующих на режущий инструмент: Сил упругого (Pyп1 и Pyп2) и пластического (Рп1 и Рп2) деформирования, направленных перпендикулярно соответственно к задней и передней поверхностям инструмента. Сил трения (Т1 и Т2) по задней и передней поверхностям.

Векторная сумма всех этих сил даст единичную силу резания Рi по сечению резца. Просуммировав единичные силы, получим равнодействующую силу резания: Р = ∑Рi =∑Руп+∑Рп+∑Т. Однако, вследствие переменности условий резания (неоднородность структуры металла заготовки; допуски на размеры обрабатываемой поверхности; и т.д.), равнодействующая сила резания переменна по величине и направлению.

Для расчетов используют, не силу «Р», а ее проекции на заданные координатные оси (рис. 15.5, б). Ось ОХ проводят в направлении, противоположном направлению движения подачи. Ось 0Z проводят в направлении главного движения. Ось ОУ проводят в направлении перпендикулярном обработанной поверхности. Полученные проекции называют: Рz - главная составляющая силы резания; Рх - осевая составляющая силы резания; Ру - радиальная составляющая силы резания.

Главную составляющую силы резания Рz определяют по эмпирической формуле: Pz=CptxSyVzK1K2… Ki, где: Ср - коэффициент, учитывающий физико- механические свойства обрабатываемого материала; показатели степени (х, у, z) и коэффициенты K1K2… Ki, учитывают факторы, не вошедшие в формулу. Аналогичные формулы существуют и для расчета других составляющих силы резания.

Рис. 15.5. Сила резания: а - плоская система сил; б - разложение силы резания

на составляющие: DР – движение резания; DS – движение подачи; Руп1, Рп1 –

реактивные силы упругой и пластической деформации по передней

поверхности; Руп2, Рп2 – реактивные силы упругой и пластической

деформации по задней поверхности; Т1, Т2 – силы трения; Р – сила резания;

Рz, Px, Py – главная, осевая и радиальная оставляющие силы резания.

Процесс резания сопровождается обильным тепловыделением. Источниками тепла являются: упругопластическое деформирование обрабатываемого материала в зоне стружкообразования(<2уп); трение стружки о переднюю поверхность (<2пп); трение задних поверхностей о поверхность резания и обработанную поверхность (<2ЗП)- Потребителями тепла являются: стружка (дс - количество тепла отводимое стружкой); заготовка (д3); режущий инструмент (<7И) и среда, окружающая зону резания (дср). Тепловой баланс процесса резания можно представить в виде: <2 = РгУр = <2уп + <2пп + 0ш = Чс + Чз + Чи + Чср* В зависимости от метода и условий обработки стружка,

Распределение потребления тепла в основном зависит от скорости резания. При обработке металлических материалов, основную долю тепла (до 85%) потребляет стружка, инструмент и заготовка потребляют соответственно 2... 8% и 10.. .40%. При обработке неметаллических материалов, низкая теплопроводность материала заготовки и стружки не позволяет им потреблять большое количество тепла (в сумме 5... 15%). Основную долю тепла (до 75%) потребляет режущий инструмент.

Нагрев заготовки и режущего инструмента отрицательно сказываются на точности обработки и стойкости инструмента. Нагрев режущего клина в зоне стружкообразования до 800... 1000°С вызывает структурные превращения в материале инструмента, снижается его твердость, теряются его режущие свойства. Нагрев тела инструмента вызывает изменение его размеров и геометрии, что вызывает уменьшение размеров обработанной поверхности, ухудшение ее шероховатости. Например, увеличение длины токарного резца при обточке цилиндра приводит к конусности обработанной поверхности. Неравномерный нагрев заготовки приводит к изменению ее размеров и геометрии.

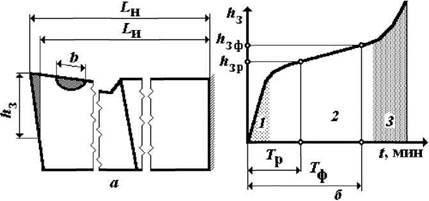

Вся гамма физико-химических процессов при резании металлов (трение стружки о переднюю поверхность, трение обработанной поверхности о заднюю; высокие температуры и высокие давления в зоне резания, окисление материала передней поверхности и.т.д.) приводит к изнашиванию режущего инструмента. Различают (рис. 15.6, а): износ по передней поверхности (вытирание лунки шириной «b») и износ по задней поверхности (ленточка, шириной «hз»). Для определения оптимального времени работы инструмента исследуют зависимость износа инструмента от времени его работы. На диаграмме «износ-время» (рис. 15.6, б) можно выделить три зоны: 1 - зона приработки; 2 - зона нормального износа и 3 - зона аварийного износа.

Время работы инструмента от переточки до переточки называется «стойкость». Tф - физическая стойкость, т.е. работа инструмента, не доходя до зоны аварийного износа. Но при чистовой обработке, износ может существенно влиять на точность обработки, вследствие уменьшения его фактического вылета Lн < Lи, где: Lн - вылет нового (заточенного) инструмента; Lи - вылет изношенного инструмента. Поэтому, для чистовой обработки назначают размерную стойкость Tр, (инструмент изнашивается до величины, при которой происходит существенное влияние износа на точность обработки).

Различают: минутную стойкость Тм – период работы в минутах; штучную стойкость Т шт – количество обработанных деталей до переточки. Наибольшее влияние на стойкость инструмента влияет скорость резания, поэтому в расчетах стойкости чаще всего используется зависимость: Тm=Ст/Vр, где: Ст– постоянная величина; m – показатель относительной стойкости (для

точения, m = 0,1…0,3).

Рис. 15.6. Износ и стойкость режущего инструмента: а – износ инструмента по задней (hЗ) и

передней (b) поверхностям; б –диаграмма «Износ - время»: Lн – вылет нового (заточенного) инструмента; Lи– вылет изношенного инструмента; t – время непрерывной работы инструмента; hЗф, hЗр – физический и размерный износ по задней поверхности; ТФ, ТР – физическая и размерная стойкость инструмента; 1 – зона приработки; 2 – зона нормального износа; 3 – зона аварийного износа[1].

Точность и производительность обработки

Под точностью обработки понимается соответствие изготовленного изделия или партии изделий (детали, узла, машины) эталону, т.е. его (ее) чертежу. Применительно к обрабатываемым деталям различают: размерную точность (соответствие размеров изделия чертежу), геометрическую точность (соответствие формы, волнистости и шероховатости поверхности требованиям чертежа), соответствие физико-химических свойств, структурного состояния (микротрещины, надрывы, измельченная структура) поверхностных слоев; соответствие остаточных напряжений в поверхностных и глубинных слоях детали (глубина их проникновения, величина, знак) требованиям чертежа и т.д.

Физико-механическое состояние обработанной поверхности характеризуется деформационными изменениями ее поверхностных слоев. Следствием этих изменений является: деформационное упрочнение (наклеп) поверхности и степень деформации отдельных зерен. Наклеп поверхностного слоя оценивается по глубине hн и степени uн наклепа. Uн = 100 (Hmax - Hисх)/ Hисх,

где: Hmax и Hисх - максимальная и исходная микротвердость поверхностного слоя металла. Деформационное упрочнение поверхностного слоя зависит от пластических свойств обрабатываемого металла, режимов резания, геометрии и износа режущего инструмента, условий обработки. Производительность обработки (число деталей выпускаемых в единицу времени) рассчитывается по формуле: Q = 1/ Тшт. Штучное время Тшт складывается из: основного технологического (То), подготовительно - заключительного (Т п з) времен, и времени на организационное и техническое обслуживание рабочего места (Торг. тех). Основное технологическое время, т.е. время, затрачиваемое непосредственно на обработку поверхности (детали) Т 0 = Т м + Т в + Тхх. Время холостых ходов (Тхх) затрачивается на быстрый подвод - отвод режущего инструмента в зону обработки. Вспомогательное время (Т в ) - затрачивается на следующие перемещение режущего инструмента с рабочей подачей: подвод, врезание, прохождение участков, не требующих снятия стружки, перебег (гарантированный отвод инструмента). Машинное время (Т м ) - это время, затрачиваемое на снятие стружки Тм = L/(nSo), где: L -длина обработки в мм, n – частота вращения в об/мин [3].

Инструментальные материалы

В зоне резания, на инструмент воздействуют: высокотемпературное поле (300...800°С и выше); высокие давления (более 500 мПа); высокое истирающее воздействие стружки. Режущий инструмент находится в достаточно агрессивной физико-химической среде. Поэтому инструментальные материалы должны обладать особыми физико- механическими и технологическими свойствами. Основные из них: высокая твердость, прочность, пластичность, температуростойкость; высокое сопротивление схватываемости с обрабатываемой поверхностью и износостойкость; низкая склонность трещинообразованию; хорошая свариваемость или способность к соединению пайкой; низкая стоимость и высокая технологичность. Обработке подвергаются самые различные материалы, поэтому, характеризуя инструментальный материал, приводят скорости резания для стандартных условий резания, а именно: наружное точение стали 45, глубина резания 1 мм, подача 0,1мм/об.

Углеродистые стали, относятся к инструментальным материалам общего назначения, применяемым для изготовления ручного режущего инструмента (скорость резания до 3 м/мин). Основные марки: У9; У10; У10А; У11А; У12А.

Низколегированные стали как и углеродистые, применяются для ручного режущего инструмента, но могут применяться и для инструмента, работающего со скоростями до 5 м/мин В основном, применяются, стали легированные хромом, ванадием, кремнием и марганцем.

Быстрорежущие стали широко применяются в промышленности для изготовления инструментов работающих со скоростями резания 20... 100 м/мин. Различают: стали обычной производительности (до 20 м/мин) (марки: Р9; Р12; Р18; Р6М5; Р9К10); стали повышенной производительности (до 70 м/мин) (марки: Р6М5К5; 10Р6М5ФЗ; Р10К5Ф5) и порошковые стали (до 100 м/мин) (марки: Р6М5К5М; Р6М5К50М; ЮР6М5К5ФЗОМ). Для порошковых сталей: окончание «М» - мелкая структура; окончание «ОМ» - особо мелкая структура. С 1980 г. в промышленности применяются, быстрорежущие стали, с интерметаллидным упрочнением, марок В11М7К23; В4М12К23 и др. Эти стали, применяются, в основном, для точения, фрезерования и строгания труднообрабатываемых материалов. По сравнению со сталью Р18 их стойкость выше: при обработке титановых сплавов - в 20... 35 раз; при обработке аустенитных и нержавеющих сталей - в 8... 15 раз; при обработке чугунов - в 3... 4 раза.

Металлокерамические твердые сплавы состоят из тонко измельченных карбидов тугоплавких металлов (вольфрам, титан, тантал), соединенных связкой - кобальтом. Благодаря наличию карбидов тугоплавких металлов сплавы имеют высокую температуростойкость, твердость и износостойкость. Поэтому допускается скорость резания 100... 150 м/мин. Существует четыре вида твердых сплавов: вольфрамовые; вольфрамо-титановые; вольфрамо- титано-танталовые и безвольфрамовые. В группу вольфрамовых твердых сплавов входят: ВКЗ; ВКЗМ; ВК4; ВК6 ОМ; ВК6М; ВК8; ВК10 ОМ; ВК10М; ВК15 (В - карбид вольфрама, К - кобальт, число после «К» - процентное содержание кобальта, остальное - карбиды вольфрама, М - мелкозернистый, ОМ - особомелкозернистый). По сравнению с другими вольфрамосодержащими твердыми сплавами они характеризуются наибольшими: пределом прочности на изгиб и вязкостью; но наименьшими: температуростойкостью и твердостью. Поэтому, вольфрамовые твердые сплавы рекомендуются для обработки чугуна, цветных сплавов и труднообрабатываемых материалов с небольшими скоростями резания. В группу вольфрамо-титановых твердых сплавов входят: Т30К4; Т15К6;Т14К8; Т5К10; Т5К12 (Т - карбид титана, число после «Т» - процентное содержание карбида титана, К - кобальт, число после «К» - процентное содержание кобальта, остальное - карбиды вольфрама). Эти сплавы характеризуются наибольшими: твердостью, температуростойкостью и износостойкостью; но менее прочны, чем сплавы группы «ВК». Поэтому они рекомендуются для обработки сталей. В группу вольфрамо-титано- танталовых твердых сплавов_входят: ТТ7К12; ТТ8К6; ТТ30К4; ТТ20К9 (ТТ - карбиды титана и тантала, число после «ТТ» суммарное процентное содержание карбидов титана и тантала, К - кобальт, число после «К» - процентное содержание кобальта, остальное - карбиды вольфрама.). Эти сплавы, по своим показателям, занимают промежуточное место между сплавами групп «ВК» и «ТК». Поэтому, они очень эффективны при черновой обработке сталей и чугунов, при строгании и фрезеровании. В группу безвольфрамовых твердых сплавов входят: КНТ-16 и ТН-20 (Т-карбид титана, Н-никель, КН - карбонитрид титана, число - суммарное процентное содержание никеля и молибдена, остальное - карбид титана или карбонитрид титана). Эти сплавы рекомендуются для получистового и чистового точения и фрезерования чугуна, углеродистых сталей и цветных сплавов. Минералокерамика - инструментальный материал на основе окиси алюминия, обладающий большими, чем у твердых сплавов, твердостью и температуростойкостью, но меньшей ударной вязкостью. Поэтому, их используют только для чистовой обточки и расточки деталей из высокопрочных чугунов, закаленных сталей и для резания неметаллических материалов со скоростями до 200 м/мин. Различают: оксидную (белую), оксидно-карбидную, оксидно-нитридную керамику и керметы. Оксидная керамика полностью состоит из окиси алюминия (марки: В013; ВШ-75). Её рекомендуют для чистового и получистового точения нетермообработанных сталей, серых и ковких чугунов твердостью менее НВ 400. Оксидно- карбидная керамика, кроме окиси алюминия, имеет в своем составе легирующие добавки карбидов хрома, титана, вольфрама и молибдена (ВЗ; ВОК60; ВОК63). Её рекомендуют для чистового и получистового точения и фрезерования закаленных сталей, отбеленных и серых чугунов, нержавеющих сталей. Оксидно-нитридная керамика состоит из нитридов кремния и тугоплавких материалов, включая и окись алюминия (силинит-Р, ОНТ-20). Эта керамика позволяет заменить вольфрамосодержащие твердые сплавы при получистовом и чистовом точении различных материалов. При точении закаленных сталей качество обработки соизмеримо со шлифованием. Керметы состоят из окиси алюминия, химически связанной металлами (железо, никель, титан, цирконий, хром или молибден) (ВЗ, В4). Керметы рекомендуются для получистового и чистового точения хромоникельмолибденовых сталей твердостью НRС 50... 55 со скоростью резания 110... 200 м/мин.

При резании металлов применяют: синтетические алмазы и материалы на основе кубического нитрида бора (композиты). Алмаз обладает наибольшей, из всех известных материалов, твердостью, малыми коэффициентами линейного расширения и трения. Но, он обладает низкой: прочностью на изгиб и ударной вязкостью. При 750°С алмаз растворяется в железе, что препятствует его применению при обработке сплавов, содержащих железо. Балласы (АБС) применяются для обработки деталей из стеклопластика со скоростями резания 350...450 м/мин. Карбонадо (АСПК) применяется для обработки алюминиевых и медных сплавов. Композиты: синтетический материал, по твердости, не уступающий алмазу, превосходящий его по температуростойкости, и инертный к железу. Выпускаются следующие марки: композит 01 (эльбор-Р); композит 02 (белбор); композит 05 и 5И (исмит); композит 09 (ПТНБ-ИК); композит 10 (гексагонит-р). Основная область применения композитов: чистовое и тонкое точения и фрезерования закаленных сталей, со скоростями резания 60... 120 м/мин; серых и высокопрочных чугунов - 400-1200 м/мин; твердые сплавы (группы «ВК») - 8... 12 м/мин. [2].

Общие сведения о металлорежущих станках

Современные металлорежущие станки это совершенные рабочие машины, использующие механические, электрические, электронные, пневматические, гидравлические системы для осуществления требуемых движений и управления технологическим циклом. Станкостроение призвано обеспечить современное производство машинами, обеспечивающими повышение точности, производительности и надежности обработки заготовок деталей машин.

По технологическому назначению, различают станки токарной, фрезерной, сверлильной и т.д. групп. По степени универсальности, различают: станки универсальные; широкого применения; специализированные и специальные. Универсальные станки предназначены для выполнения разнообразных работ, используя различные заготовки. Станки широкого назначения предназначены для выполнения определенных работ, используя заготовки определенных наименований. Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров (например: обработка зубчатого венца на зубофрезерном станке). Специальные станки выполняют вполне определенный вид работ на одной определенной заготовке. По степени автоматизации, различают станки с ручным управлением, полуавтоматы, автоматы, станки с программным управлением. По числу главных рабочих органов, различают одно и многошпиндельные станки, одно и многопозиционные станки и т.д. По точности, различают пять классов точности станков: «Н» - нормальный; «П» - повышенный; «В» - высокий;

«А» - особо высокой точности; «С» - особо точные станки.

В Российском машиностроении принята Единая система условных обозначений станков, разработанная в ЭНИМС. В соответствии с этой системой, каждому станку присваивается определенный шифр. Первые две цифры шифра определяют группу и тип станка. Буква на втором или третьем месте позволяет различить станки одного типоразмера, но с разными техническими характеристиками. Третья или четвертая цифра показывают условный типоразмер станка. Последняя буква указывает на различные модификации станков одной базовой модели. Все металлорежущие станки разбиты на 10 групп, а каждая группа - на 10 типов. Ниже: № и название группы указаны курсивом, а № и название типа указаны в скобках. Группа 0 -резервная. Группа 1 токарные станки (0- специализированные автоматы и полуавтоматы; 1- одношпиндельные автоматы и полуавтоматы, 2- многошпиндельные автоматы и полуавтоматы; 3 - револьверные; 4 - сверлильно-отрезные; 5 - карусельные; 6 -токарные и лобовые; 7 - многорезцовые; 8 - специализированные; 9 - разные токарные). Группа 2 сверлильные и расточные станки (0 - резервный; 1 - вертикально- сверлильные; 2 - одношпиндельные полуавтоматы; 3 - многошпиндельные полуавтоматы; 4 - координатно-расточные; 5 - радиально-сверлильные; 6 - горизонтально-расточные; 7 - алмазно - расточные; 8 - горизонтально- сверлильные; 9 - разные сверлильные). Группа 3 шлифовальные и доводочные станки (0 - резервная; 1 - круглошлифовальные; 2 - внутришлифовальные; 3 - обдирочные шлифовальные; 4 - специализированные шлифовальные; 5 - резервная; 6 - заточные; 7 - плоскошлифовальные; 8 - притирочные и полировочные; 9 - разные, работающие абразивом). Группа 4 - комбинированные станки. Группа 5 - зубо и резъбообрабатывающие станки (0 - резьбонарезные; 1 - зубострогальные для цилиндрических колес; 2 - зуборезные для конических колес; 3 - зубофрезерные; 4 - для нарезания червячных пар; 5 - для обработки торцов зубьев; 6 - резьбофрезерные; 7 - зубоотделочные и поверочные; 8 - зубо и резьбошлифовальные; 9 - разные зубо и резьбообрабатывающие станки). Группа 6 - фрезерные станки (0 - резервная; 1 - вертикальные консольные; 2 - непрерывного действия; 3 - резервная; 4 - копировальные и гравировальные; 5 - вертикальные бесконсольные; 6 - продольные; 7 - консольные широкоуниверсальные; 8 - горизонтальные консольные; 9 - разные фрезерные). Группа 7 -строгальные, долбежные, протяжные станки (0 - резервная; 1 - продольно-строгальные одностоечные; 2 - продольно-строгальные двухстоечные; 3 - поперечно- строгальные; 4 - долбежные; 5 - протяжные горизонтальные; 6 - резервная; 7 - протяжные вертикальные; 8 - резервная; 9 - разные строгальные). Группа 8 -разрезные станки (0 - резервная; 1 - разрезные, работающие резцом; 2 - разрезные, работающие абразивным кругом; 3 - разрезные, работающие гладким диском; 4 - правильно-отрезные; 5 - пилы ленточные; 6 - пилы дисковые; 7 - пилы ножовочные). Группа 9 -разные станки (1 - опиловочные; 2 - пилонасекательные; 3 - правильно и бесцентрово- обдирочные; 4 - балансировочные; 5 - для испытания сверл и шлифовальных кругов; 6 - делительные машины). Условный типоразмер станка обычно показывает наибольший размер обрабатываемой заготовки. Например: универсальный токарно-винторезный станок мод. 16К20 - «20» - высота центров, т.е. расстояние от оси вращения заготовки до направляющих, 200 мм; вертикально - сверлильный станок мод. 2Н135 - «35» - наибольший диаметр сверления - 35 мм. Шифр станков с ЧПУ снабжен дополнительным буквенно-числовым шифром (Ф - оснащение ЧПУ, далее, обозначается конкретная система ЧПУ). Например: 16К20ФЗС32 - 1- станок токарной группы, 6 - винторезный, К - модернизированный, 20 - высота центров 200 мм, Ф - оснащен ЧПУ, 3 - управление тремя координатными движениями, С32 - система ЧПУ. СДЕЛАТЬ ТАБЛИЦУ

Тенденция применения принципов крупносерийного производства при изготовлении деталей мелкими и средними сериями требует применения станков с числовым программным управлением (ЧПУ). Управление рабочим циклом станка с помощью микропроцессоров позволяет превратить станок в т.н. станочный модуль. Станочный модуль (единая система «станок - промышленный робот - тактовый стол») обеспечивает сочетание гибкости (возможность быстрой переналадки станка на изготовление деталей нескольких типоразмеров) и универсальности (возможность обработки различных типов заготовок) с высоки

| <== предыдущая лекция | | | следующая лекция ==> |

| Радиационная стойкость полимеров | | | СВАРОЧНОЕ ПРОИЗВОДСТВО. Основы процесса соединения двух металлов |

Дата добавления: 2018-05-10; просмотров: 2238;