Радиационная стойкость полимеров

Радиация значительно снижает стойкость полимеров. Для повышения радиационной стойкости в полимеры вводят антирады (ароматические амины, фенолы, дающие эффект рассеяния энергии). Радиационная стойкость полимеров выражается дозой поглощенного излучения [23]. Радиационная стойкость, в т. ч. полимеров, зависит и от количества растворенного в них О2 воздуха и скорости его поступления из окружающей среды; в его присутствии происходит радиационной химическое окисление вещества. В результате этого существенно изменяются хим. и термич. стойкость веществ, предел прочности и модуль упругости, диэлектрическая проницаемость, электрич. прочность и электрич.проводимость.

Обратимые изменения в органических материалах обусловлены установлением стационарного равновесия между генерированием нестабильных продуктов радиолиза и их гибелью и зависят от мощности дозы. Так, электрич. сопротивление орг. изоляционных материалов с увеличением мощности падает на несколько порядков. При больших дозах снижение остаточного электрич. сопротивления носит необратимый характер. У многих полимерных материалов, облученных дозами до 106 Гр, исходная электрическая проводимость меняется в несколько раз. При дозе 104 Гр необратимые изменения, как правило, незначительны. В орг. полимерных материалах может возникать послерадиационное старение, которое обусловлено в осн. хим. реакциями образовавшихся свободных радикалов с О2 воздуха. Радиационная стойкость полимерных диэлектриков ограничивается, как правило, их мех. свойствами, т. к. они становятся хрупкими и теряют способность нести мех. нагрузки после доз, не вызывающих существ. изменений электрических свойств.

Под действием ионизирующих излучений в полимерах происходят ионизация и возбуждение, которые сопровождаются разрывом химической связи и образованием свободных радикалов. Наиболее важными являются процессы сшивания или деструкции. При сшивании увеличивается молекулярная масса, повышаются теплостойкость и механические свойства. При деструкции, наоборот, молекулярная масса снижается, повышается растворимость, уменьшается прочность. К структурирующимся полимерам относятся полиэтилен, полипропилен, полисилоксаны, полистирол, фенолоформальдегидные и эпоксидные смолы, поливинилхлорид, полиамиды, поликарбонат. Наиболее устойчивы к радиации полимеры, имеющие бензольное кольцо в виде боковой группы (полистирол). Структура С6Н5-группы имеет большое число энергетических уровней, вследствие чего поглощенная энергия быстро рассеивается по всей молекуле, не вызывая химической реакции. Деструктурируются политетрафторэтилен, политрифторхлорэтилен, нитроцеллюлоза, полиметилметакрилат. Для повышения радиационной стойкости в полимеры вводят антирады (ароматические амины, фенолы, дающие эффект рассеяния энергии). Радиационная стойкость полимеров выражается дозой поглощенного излучения[13].

Огнестойкость материалов

Под огнестойкостью понимают способность изделий и материалов сохранять свои физико-механические свойства при воздействии, развивающихся в условиях пожара, высоких температур и огня. От воздействия высокой температуры некоторые материалы (доломит, известняк, мрамор, органические материалы) разлагаются химически. Некоторые (алюминий) плавятся, а такие как мрамор, гранит, сталь разрушаются или деформируются.

Огнестойкость конструкционных материалов определяется пределом огнестойкости воздействию огня в течение некоторого времени до потери прочности. Так, например, предел огнестойкости открытых стальных конструкций равняется 0,5 часа, железобетонных - 1-2 часа, а бетонных - 2-5 часа. Достаточно высок предел огнестойкости у красного кирпича.

При оценке огнестойкости строительных материалов необходимо учитывать совместное воздействие высокой температуры и применяемых для тушения пожара жидкостей, к примеру воды,, а также химических веществ и газов, выделяющихся из некоторых материалов в процессе сгорания.

Применение строительных конструкции с высокой степенью огнестойкости, а строительных материалов с минимальной пожарной опасностью является первостепенным моментом при проектировании здания. Согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений» (дата введения 01.01.1998 г., взамен СНиП от 01.02.1985 г. "Противопожарные нормы"), строительные материалы характеризуются только пожарной опасностью

Пожарную опасность строительных материалов определяют следующие пожарно-технические характеристики/23/:

Горючесть.

Воспламеняемость.

Распространение пламени по поверхности.

Дымообразующая способность.

Токсичность.

Помимо рассмотренных свойств и показателей пожарной опасности, регламентируемых СНиП 21-01-97, для более полной оценки пожарной опасности строительных и других твердых материалов с помощью методов, включенных в ГОСТ 12.1.044-89, в исследовательской практике оценивают и ряд других показателей, в частности: температуры воспламенения и самовоспламенения, кислородный индекс, индекс распространения пламени, скорость распространения пламени, теплоту сгорания материала.

Температура воспламенения (t в) - минимальная температура, при которой интенсивность выделения газообразных горючих продуктов разложения достаточна для их зажигания внешним источником и поддержания самостоятельного горения материала при устранении внешнего источника.

Температура самовоспламенения (t св) - самая низкая температура материала, при которой в условиях специальных испытаний происходит интенсивное увеличение скорости экзотермической реакции, заканчивающейся пламенным горением.

Кислородный индекс (КИ) - минимальная концентрация кислорода (%), необходимая для устойчивого горения материала.

Индекс распространения пламени - условный безразмерный показатель, характеризующий способность материала распространять пламя по поверхности.

Скорость распространения пламени по поверхности материала (V, м/с) - скорость перемещения фронта пламени относительно несгоревшего участка.

Теплота сгорания (Q , МДж/кг) - количество тепла, выделяющегося при полном сгорании единицы массы материала.

Строительные материалы подразделяются на негорючие (НГ) и горючие (Г). Горючие строительные материалы подразделяются на четыре группы: Г1 - слабогорючие, Г2 - умеренногорючие (органоминеральные материалы); ГЗ - нормальногорючие, Г4 - сильногорючие (органические материалы). Горючесть и группы строительных материалов по горючести устанавливаются по ГОСТ 30294-94. Для негорючих строительных материалов другие показатели пожарной опасности не определяются и не нормируются. К негорючим, как правило, относятся так называемые минеральные материалы: природные камни, бетоны и растворы на минеральных связующих, керамические и стеклянные материалы, металлы. Материалы на основе органических, растительных компонентов являются нормально и сильно горючими. Это материалы из древесных волокон (ДСП, ДВП), большинство синтетических пластмассовых материалов. Слабогорючими и умеренногорючими являются некоторые органоминеральные материалы, которые не поддерживают горение. При действии открытого огня они тлеют, не дают открытого огня или обугливаются. После устранения источника огня тление прекращается. К таким материалам относят фибролит, арболит, некоторые органические (органо-силикатные композиции, например, древесина, пропитанная антипиренами). Горючие строительные материалы по воспламеняемости устанавливаются по ГОСТ 30402-96. Горючие строительные материалы по распространению пламени по поверхности подразделяются на четыре группы:

РП1 - не распространяющие пламя.

РП2 - слабораспространяющие пламя.

РПЗ - умереннораспространяющие пламя.

РП4 - сильнораспространяющие пламя.

Группы строительных материалов, не распространяющих пламени, устанавливаются для поверхностных слоев кровли и полов, в том числе ковровых покрытий по ГОСТ 30444-97. Для других строительных материалов группы распространения пламени по поверхности не определяются и не нормируются. Горючие строительные материалы по дымообразующей способности подразделяются на три группы:

Д-1 - с малой дымообразующей способностью.

Д-2 - с умеренной дымообразующей способностью.

Д-3 - с высокой дымообразующей способностью.

Группы строительных материалов по дымообразующей способности устанавливаются по ГОСТ 12.1-044-89. Горючие строительные материалы по токсичности продуктов горения подразделяются на четыре группы:

Т1 - малоопасные.

Т2 - умеренной опасности.

ТЗ - высокоопасные.

Т4 - чрезвычайноопасные.

Группы строительных материалов по токсичности продуктов горения устанавливаются по тому же ГОСТу. Есть органические материалы, которые при действии огня не дают открытого пламени (не горят), но спекаются, оплавляются и выделяют при этом целый ряд вредных для здоровья человека газов. Если древесина и пенополистирол при горении выделяют только два вида газов (СО - угарный газ, СO2 - углекислый газ), то другие пластмассы выделяют фенол, оксид алюминия, серы и иные вредные вещества. Заключение о пожарной опасности материалов можно сделать после стандартных испытаний методом калориметрии в сертифицированных испытательных центрах Всероссийского Научно - Исследовательского Института Противопожарной Обороны (ВНИИПО). Образец помещают в герметически закрываемую огневую камеру, в которую подают воздух и из которой отсасывают газообразные вещества, образующиеся при разложении материала, фиксируется время и характер возгорания. Согласно СНиП 21-01-97 «Пожарная безопасность зданий и сооружений» строительные конструкции характеризуются огнестойкостью и пожарной опасностью. Под огнестойкостью понимают способность строительной конструкции сопротивляться воздействию огня и воды при пожаре. Предел огнестойкости - это время в минутах с момента начала пожара до выхода конструкции из строя (до потери несущей способности, обрушения, появления необратимых деформаций или образования сквозных трещин), или прогрева до повышения температуры на противоположной от огня поверхности порядка 220°С, выше которой возможно самовоспламенение органических материалов. Например, предел огнестойкости не пропитанных антипиренами конструкций дома - 15-20 мин, стального каркаса ~ 30 мин.

Таблица 13.5. Пределы огнестойкости строительных конструкций

| Степень огнестойкости здания | Пределы огнестойкости строительных конструкций, не менее | |||||

| Наружные элементы здания | Наружные стены | Перекрытия междуэтажные (в т. ч. чердачные и надподвальные) | Покрытия бесчердачные | Лестничные клетки | ||

| Внутренние стены | Марши и площадки лестничные | |||||

| I II III | R-120 R-45 R-15 | REI-30 REI-15 REI-15 | RE-60 RE-45 RE-15 | RE-30 RE-15 RE-15 | REI-120 REI-90 REI-45 | R-60 R-45 R-30 |

| IV | Не нормируется |

Таблица 13.6. Пределы пожарной безопасности строительных конструкций

| Класс конструктивной пожарной безопасности здания | Классы пожарной безопасности строительных конструкций, не менее | ||||

| Несущие стержневые элементы | Стены наружные с внешней стороны | Стены, перегородки, перекрытия и бесчердачные покрытия | Стены лестничных клеток и противопожарные преграды | Марши и площадки лестниц | |

| СО С1 С2 | КО К1 КЗ | КО К2 КЗ | КО К1 К2 | КО КО К1 | КО КО К1 |

| С3 | Не нормируется | К1 | КЗ |

Показателем огнестойкости является предел огнестойкости, пожарную опасность конструкции характеризует класс её пожарной опасности. Предел огнестойкости строительных конструкций устанавливается по времени наступления одного или последовательно нескольких нормируемых для данной конструкции признаков предельных состояний:

Потеря несущей способности ( R ).

Потеря целостности ( Е).

Потеря теплоизолирующей способности (1).

Пределы огнестойкости строительных конструкций и их условные обозначения устанавливаются по ГОСТ 30247.2-97. При этом предел огнестойкости окон устанавливается только по времени наступления признаков Е. По пожарной опасности строительные конструкции подразделяются на четыре класса:

КО - непожароопасные.

К1- малопожароопасные.

К2 - умереннопожароопасные.

КЗ - пожароопасные.

Класс пожарной опасности строительных конструкций устанавливается по ГОСТ 30247-97.

Здание и пожарные отсеки (части) зданий, выделенные противопожарными стенами (брандмауэрами) подразделяются по степеням огнестойкости согласно таблице.

Пожарная опасность заполнения проёмов, ограждающих конструкций зданий, дверей, ворот, окон и люков не нормируется, за исключением специально оговоренных случаев.

Сущность физико-химических процессов, приводящих к изменению свойств строительных материалов в условиях пожара

Физические процессы

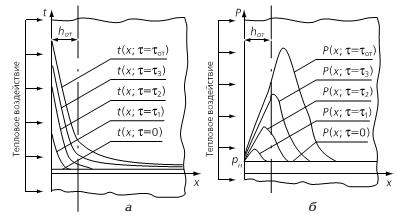

Теплоперенос (теплопередача) - непрерывное перемещение теплового потока от обогреваемой поверхности образца материала (изделия) вглубь (в направлении необогреваемой поверхности –

при одностороннем обогреве, рис.13.10 а [23]).

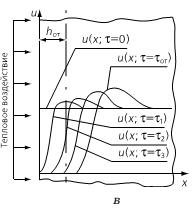

Рис.13.10 Характер изменения тепловлажностных характеристик:

а-температуры, t;б -давления пара, Р; в-влагосодержания, и образца материала по толщине и в конкретной точке, hот , в различные моменты времени,τ, при одностороннем высокотемпературном нагреве (х-координата по толщине образца, τ I -моменты времени от начала нагрева,τ от –время откола куска толщиной h от при взрывоопасном разрушении.

Основным показателем, характеризующим развитие этого процесса, является температура материала (t- потенциал теплопереноса). Параметрами, необходимыми для количественной оценки протекания процесса теплопереноса и расчета изменения основного показателя (t) при пожаре являются теплофизические характеристики материала .

Влагоперенос - отражает процесс перемещения влаги в пористой структуре материала одновременно с развитием процесса теплопереноса.

Поскольку отмеченные процессы действуют одновременно, часто их рассматривают как один процесс тепло-влагопереноса. Однако учитывая, что процесс влагопереноса несколько сложнее для понимания, рассмотрим его автономно. При нагреве материала до температуры 100 °С влага, содержащаяся в порах, претерпевает температурное расширение, что увеличивает давление на стенки пор, вызывает увеличение внутренних напряжений в материале и снижает его прочность. Дальнейший нагрев материала приводит к переходу воды, содержащейся в порах, в парообразное состояние. При этом сначала влага испаряется с обогреваемой поверхности материала. Затем фазовый переход влаги в пар происходит в так называемой «зоне испарения», которая по мере прогрева постепенно перемещается в глубь образца (строительной конструкции) под влиянием процесса теплопереноса. Учитывая, что объем пор в твердом материале во время нагрева практически не изменяется, интенсивное парообразование (с 1 л воды получается 1700 л пара при нормальных условиях) приводит к быстрому росту давления в порах материала (см. рис. 13.10 б). По мере перемещения зоны испарения вглубь образца материала (изделия) давление в ней возрастает.

Так образуется градиент давления по толщине образца материала (изделия, см. рис.13.10 б). Поскольку давление пара действует во все стороны одинаково, часть пара под его влиянием фильтруется наружу через образовавшуюся «сухую» зону материала в сторону обогреваемой поверхности. Другая часть пара под действием давления из зоны испарения перемещается в глубь материала, где конденсируется в более холодных его слоях, образуя «зону повышенного влагосодержания». При этом в течение определенного времени за зоной повышенного влагосодержания остается «зона начального влагосодержания» материала.

Влагоперенос приводит к созданию градиента влагосодержания материала по толщине образца (изделия). По мере прогрева материала (под влиянием процесса теплопереноса) ширина зоны начального влагосодержания постепенно уменьшается вплоть до полного ее исчезновения. Кроме того, под действием избыточного давления в сторону необогреваемой поверхности изделия влага выделяется из пор материала и стекает вниз. Затем и эта зона исчезает - по мере достижения зоной испарения необогреваемой поверхности. Если обогрев изделия происходит с нескольких сторон, то и зона испарения образуется соответственно с нескольких сторон и по мере прогрева материала перемещается в глубь (рис.13.10в).

Основным показателем процесса влагопереноса является избыточное давление (Р) пара в зоне испарения. Давление пара является одним из основных стимуляторов процесса разрушения (накопления нарушений, повреждений структуры) материала. При превышении избыточным давлением некоторой критической величины этот процесс может привести к явлению взрывообразной потери целостности образца (изделия) материала.

В том случае, если величина избыточного давления ниже определенного, характерного для данного материала значения, то удаление физически связанной влаги не приводит к явлению взрывообразной потери целостности. При этом после нагрева до температур порядка 100...250°С может происходить даже некоторое повышение прочности материала. Это обусловлено в основном снятием капиллярного давления влаги на стенки пор материала.

Деформирование образцов материала (изделий) при воздействии пожара происходит в результате влияния ряда факторов, внутренних и внешних, в частности: температуры материала, его влагосодержания, внешнего силового воздействия на образец материала (конструкцию). Под влиянием перечисленных факторов в условиях пожара образцы материала (изделия) могут претерпевать следующие виды деформаций:

-температурные деформации расширения происходят в результате процесса теплопереноса, приводящего к увеличению межатомных расстояний в материале вследствие превращения тепловой энергии в кинетическую энергию атомов, подвижность которых при этом возрастает по мере повышения температуры материала;

-температурно-влажностные деформации капиллярно-пористых материалов при нагреве, которые обусловлены действием процесса тепловлагопереноса;

-температурно-влажностно-силовые деформации материала происходят в результате суммарного действия внешней нагрузки на конструкцию (а, следовательно, и материал) и температурно-влажностных процессов;

-накопление дефектов (разрушение материала).

Существует несколько теорий разрушения материалов. Их условно можно разделить на 2 группы: классическая теория, основанная на науке о сопротивлении материалов и кинетическая теория.

Известны ряд классических теорий (и их модификаций) прочности (разрушения) твердых тел. Их основы были заложены в исследованиях Галилея, Мариотта, Кулона, Сен-Венана, Губера, Бельтрами, Мизея, Мора и др., а затем получили дальнейшее развитие в работах Грифоритса, Дегтярева В.П., Панферова В.М., Ужика Г.В. и др. Все эти теории основаны на предположении о существовании некоторого критического, порогового напряжения, после достижения которого наступает мгновенное разрушение материала (изделия). При напряжении меньше предельного предполагается, что твердое тело будет оставаться сплошным сколько угодно долго и такое напряжение считается безопасным. Следовательно, разрыв твердого тела рассматривается как критическое событие, а предел прочности принимается за константу твердого тела. Иными словами, под разрушением эти теории подразумевают мгновенный акт, которому лишь предшествует процесс роста напряжений в материале, однако с его структурой и свойствами ничего не происходит. Следовательно, основной характеристикой, используемой данными теориями при констатации факта разрушения материала, является его предел прочности. Учитывая, что эту характеристику просто определять экспериментально и она изменяется при нагреве материалов в условиях пожара, ее используют в расчетах изменения несущей способности конструкций в условиях пожара (статическая часть задачи огнестойкости конструкций).

О кинетической теории прочности (разрушения) твердых тел можно сказать следующее. Сравнительно недавно в практике эксплуатации жаропрочных сплавов при высоких температурах и полимеров при умеренных температурах столкнулись с явлением так называемой «статической усталости». Было обнаружено, что при статическом нагружении образца вне зависимости от величины действующего напряжения происходит его разрушение и тем быстрее, чем выше эта величина. Явление статической усталости оказалось универсальным, т.е. присущим всем твердым материалам. Разрушение в этом случае представляет собой необратимый кинетический процесс постепенного накопления внутренней поврежденности (дефектов, нарушений) структуры материала, ускоряемый температурой. Экспериментальные исследования поведения ряда твердых строительных материалов (бетона, асбестоцемента, стали) в условиях пожара показали, что процесс разрушения этих материалов при пожаре подчиняется кинетическому закону.

Изменение структуры (модификационные или алотропические превращения) материала характерно для металлов (сталей) отдельных минералов при изменении температуры (нагреве, охлаждении).

Изменение свойств материалов происходит в результате действия физических и химических процессов в материалах, что ведет, соответственно, к изменению и числовых показателей, характеризующих эти свойства. Так, в зависимости от температуры изменяются теплофизические, механические характеристики материалов. Изменение структуры и даже состава материалов в результате воздействия пожара ведет к уменьшению объемной массы, увеличению пористости, проницаемости, водопоглощения и т.п.

Размягчение - свойственно преимущественно аморфным материалам при нагреве, в частности, отдельным видам полимеров (термопластичных). Это приводит к повышению их пластичности (текучести) и, соответственно, к снижению упругости, прочности, повышению деформативности.

В существенно меньшей мере, чем аморфные материалы, процессу размягчения подвержены кристаллические материалы (металлы, искусственные каменные материалы) при нагреве. Однако даже незначительное повышение пластичности способствует развитию температурной ползучести этих материалов при нагревании в нагруженном состоянии. Основным показателем рассматриваемого процесса является температура размягчения.

Изменение агрегатного состояния у кристаллических материалов - фазовый переход из твердого состояния в жидкое (и обратно) происходит при определенной температуре плавления. Температура плавления совпадает с температурой затвердевания. При этом в процессе плавления или затвердевания температура материала не изменяется. Данный процесс, во-первых, приводит к снижению прочности материалов до нуля. Во-вторых, пары и газы, которые при этом выделяются, могут оказаться горючими.

Химические процессы

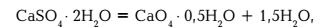

Дегидратация - химическая реакция отщепления от молекулы вещества химически связанной воды. Этот процесс, например, характерен для ряда природных каменных материалов, в частности, гипса:

а также для искусственных каменных материалов, изготовленных на минеральных вяжущих веществах и др.

Дегидратация молекул компонентов приводит, в частности, к усадке материала, например, цементного вяжущего в искусственных каменных материалах (бетоне, асбестоцементе). В то же время другие компоненты композиционных материалов (например, бетонов) могут расширяться, что приводит к возникновению внутренних усилий в материале, созданию напряженного его состояния, накоплению повреждений - разрушению (снижению прочности).

Диссоциация - расщепление (распад) молекул. Эта химическая реакция свойственна, в частности, природным каменным материалам, например, при температуре порядка 900°С протекает реакция диссоциации известняка (карбоната кальция)

СаС03 = СаО + С02.

Она характерна также для минеральных вяжущих веществ, которые являются основой искусственных каменных материалов. Эта реакция приводит к снижению объемной массы, прочности материала, увеличению его пористости.

Химическое разложение твердых материалов состоит в том, что при повышении их температуры до определенного для каждого материала значения (температуры начала деструкции) начинается процесс разрыва химических связей с образованием более простых компонентов (твердых, жидких, газообразных). Причем с повышением температуры скорость химических реакций возрастает. Термическое разложение является чрезвычайно сложным процессом, зависящим от множества параметров. Этот процесс можно разделить на 3 разновидности.

Термическая деструкция, при которой сложные молекулы распадаются на более простые звенья.

Пиролиз - процесс глубокого расщепления продуктов деструкции вплоть до образования простейших молекул.

Термоокислительное разложение при участии кислорода воздуха.

Процесс термоокислительного разложения носит выраженный экзотермический характер и зачастую приводит к воспламенению материала. Процесс разложения материалов при повышенных температурах сопровождается образованием газообразных, жидких веществ, обладающих токсичным действием. Для большинства материалов общим токсичным компонентом продуктов разложения и горения является оксид и диоксид углерода (СО, С02). Наряду с указанными органические материалы выделяют и другие токсичные продукты, виды которых зависят от химического состава горящего материала.

Таким образом, и химические процессы приводят к разрушению (снижению прочности) материалов и другим негативным последствиям, в частности, горению.

Физико-химические процессы

Основным физико-химическим процессом, который происходит с органическими строительными материалами в условиях пожара, является процесс горения.

Горение - сложный физико-химический процесс превращения горючих материалов в продукты горения, сопровождающийся выделением тепла и света.

Процесс горения включает совокупность составляющих его процессов: воспламенения, распространения пламени, тепловыделения, дымовыделения.

Воспламенение - процесс принудительного зажигания горючей смеси, т.е. инициирование горения высоконагретым источником зажигания.

Горение строительных материалов в условиях пожара сопровождается процессом распространения пламени.

Распространение пламени является непрерывным процессом, происходящим за счет тепла, высвобождающегося в результате химической реакции и передвигающегося к несгоревшей части поверхности материала.

Тепловыделение является следствием процесса (сопутствующим процессом) горения строительных (и не только строительных) материалов в условиях пожара. Выделяющееся тепло идет частично на нагрев несгоревшей части горящего материала (на подготовку ее к горению), других горючих материалов, составляющих пожарную нагрузку помещения, на нагрев (теплоперенос) негорючих материалов строительных конструкций.

Дымовыделение также является сопутствующим процессом горения. На пожарах, как правило, горение происходит при недостатке окислителя, что приводит к образованию продуктов неполного сгорания и дымовыделению. Дым представляет собой аэрозоль, состоящий как из твердых (сажи, золы), так и жидких частиц. Оптические свойства дыма характеризуются способностью поглощать и рассеивать свет, что является причиной снижения видимости в задымленном пространстве и ограничения возможности эвакуации людей при пожаре.

Интенсивность дымообразования определяется химической природой материала, а задымление помещений зависит от количества дымообразующих материалов, условий развития пожара, воздействия тепловых потоков от очага пожара и времени. Наибольшее дымообразование достигается при горении в режиме пиролиза материалов (подготовки их к горению) и тления. Дым обычно содержит токсичные продукты горения.

Под огнезащитной обработкой строительных конструкций подразумевают их защиту в виде нанесения на них специальных составов (антипиренов). Огнезащитная обработка является Лицензионным видом деятельности и согласно Лицензионных условий подразделяется на: огнезащиту деревянных конструкций (поверхностную, глубокую) и тканей, огнезащиту металлических, железобетонных и других конструкций и огнезащиту кабельной продукции.

Огнезащитная обработка деревянных конструкций

Огнезащитная обработка деревянных конструкций и тканей заключается в нанесении на них специальных вододисперсных составов, которые переводят конструкции и ткани из горючих в трудногорючие. Очень часто при огнезащитной обработке деревянных конструкций используют огнезащитные лаки и краски. Воднодисперсные составы наносятся при помощи распылителей и компрессора. Огнезащитные лаки и краски наносятся кистями (валиками) или при помощи распылителей специальной конструкции и компрессора. Расход огнезащитных составов и их тип отражен в «Проекте организации работ огнезащитной обработки строительных конструкций». При огнезащитной обработке деревянных конструкций и тканей наши специалисты применяют сертифицированные материалы украинских и зарубежных производителей. Копии сертификатов и регламенты работ от производителей огнезащитных материалов находятся в договорном отделе предприятия ООО «КСБ Спектр» входящее в корпорацию «Спектр». Стоимость проектных работ и работ по огнезащите определяется согласно сметы и зависит в первую очередь от степени защиты конструкций и применяемых материаллов.

Огнезащитная обработка металлических, железобетонных и других конструкций.

Огнезащитная обработка металлических, железобетонных и других конструкций. заключается в нанесении на них слоя лаков, красок и штукатурок, которые увеличивают устойчивость строительных конструкций от их разрушения во время пожара. Огнезащитные лаки и краски наносятся на металлические конструкции кистями (валиками) или при помощи компрессора и распылителей специальной конструкции. Огнезащитные штукатурки наносятся при помощи шпателей или штукатурных агрегатов. Расход огнезащитных лаков, красок и штукатурок и их типы отражены в «Проекте организации работ огнезащитной обработки строительных конструкций». При огнезащитной обработке металлических, железобетонных и других конструкций наши специалисты применяют сертифицированные материалы украинских и зарубежных производителей. Копии сертификатов и регламенты работ от производителей огнезащитных материалов находятся в договорном отделе предприятия ООО «КСБ Спектр» входящее в корпорацию «Спектр». Стоимость проектных работ и работ по огнезащите определяется согласно сметы и зависит в первую очередь от степени защиты конструкций и применяемых материаллов.

Огнезащитная обработка кабельной продукции.

Огнезащитная обработка кабельной продукции. заключается в нанесении на них слоя красок, которые переводят их защитную изоляцию из горючей в трудногорючую. Огнезащитные краски наносятся на кабельную продукцию кистями или при помощи компрессора и распылителей специальной конструкции. Расход огнезащитных красок и их типы отражены в «Проекте организации работ огнезащитной обработки строительных конструкций». При огнезащитной обработке кабельной продукции специалисты применяют сертифицированные материалы отечественных и зарубежных производителей. Стоимость проектных работ и работ по огнезащите определяется согласно сметы и зависит в первую очередь от степени защиты конструкций и применяемых материалов.

Порядок проведения работ по огнезащитной обработке

Выполнение работ по огнезащите состоит в проектировании, выполнения и принятии работ по огнезащитной обработке материалов, изделий, строительных конструкций, технологических коммуникаций (кабелей, воздухопроводов и тому подобное), проходок через противопожарные препятствия и ограждающие конструкции, а также содержании огнезащиты [23].

Вопросы для самоконтроля:

1.Какое излучение наибольше влияет на стойкость материалов?

2.Как радиация влияет на механические свойства?

3.Как влияет радиация на полимерные материалы?

4.Каким методом подавляется радиационное распухание металлов?

5.Как радиация влияет на полимеры?

6.Что понимают под огнестойкостью материалов?

7.Что определяет пожарную опасность материалов?

8.Что подразумевают под огнезащитной обработкой?

Дата добавления: 2018-05-10; просмотров: 2556;