СВАРОЧНОЕ ПРОИЗВОДСТВО. Основы процесса соединения двух металлов

Сварка - производительный и универсальный технологический процесс получения неразъемных соединений. Он находит широкое применение во всех отраслях промышленности. Сварка применяется как отдельный процесс при изготовлении сложных пространственных конструкций, так и в сочетании с обработкой металлов давлением, литьем, обработкой металлов резанием.

Сварка - процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601-84*).

Основы процесса соединения двух металлов

Всякое твердое или жидкое тело представляет собой систему атомов, ионов или молекул, связанных между собой внутренними силами притяжения. Для соединения двух твердых тел с получением общего монолита необходимо установить между их поверхностными атомами непосредственную связь, т.е. сблизить их на расстояния, сопоставимые с величиной параметра кристаллической решетки. При этом надо преодолеть энергетический барьер потенциальной энергии системы атомов поверхностных слоев (необходимо затратить дополнительную энергию - энергию активации поверхности). В зону сварки такую энергию можно внести различными способами: в виде теплоты (термическая активация); в виде упруго - пластической деформации (механическая активация); в виде электронного или ионного облучения (радиационная активация).

При сварке разнородных металлов и сплавов возможны три варианта сварного шва.

1 - Соединяемые металлы образуют непрерывные твердые растворы (Fe – Ni, Fe – Cr,Ni – Zn …).При этом совместная кристаллизация обеспечивает установление межатомных связей не только внутри кристалла, но и по границам зерен.

2 - Соединяемые металлы или составляющие соединяемых металлов имеют ограниченную растворимость друг в друге (Fе - Cu, Сu-Zn...). В этом случае возрастает роль связей между отдельными кристаллами (межкристаллитных связей).

3 - Соединяемые металлы практически не растворяются друг в друге (Ft – Pb, Fe – Mg …). При этом связь может устанавливаться только по границам кристаллов.

Различают два вида сварки: сварку давлением и сварку плавлением.

При сварке давлением заготовки соединятся путем совместной пластической деформации поверхностей. В процессе деформаций сминаются микронеровности, разрушаются и удаляются окисные пленки, обеспечивается плотный контакт между заготовками и условия для действия межатомных сил. Для снижения сопротивления деформации, зону сварки обычно нагревают. При сварке плавлением расплавляют кромки заготовок. В результате образуется общая сварочная ванна расплавленного металла. После застывания образуется сварочный шов.

Особенности металлургических процессов, протекающих при сварке плавлением

В процессе сварки плавлением, в сварочной ванне, за короткий промежуток времени, происходят сложные процессы взаимодействия различных внешних и внутренних компонентов. Материалы заготовок и дополнительный материал, вносимый в сварочную ванну, состоят из основного металла, легирующих элементов, растворенных газов и посторонних включений. Эти элементы взаимодействуют друг с другом, с газами атмосферы, с жидким металлом сварочной ванны, с материалом покрытий и шлаковой ванны. В результате химический состав и свойства сварного шва могут значительно отличаться от химического состава и свойств металлических компонентов сварочной зоны.

Кристаллизация металла сварного шва начинается с частично оплавленных зерен основного металла заготовок располагаемых на границах зоны расплавления. К решетке этих зерен присоединяются атомы кристаллизующейся фазы. После завершения кристаллизации, в зоне расплавления образуются зерна, частично состоящие из металлов заготовок и металла шва. Этот процесс обеспечивает сварное соединение. При перемещении сварочной ванны вдоль кромок заготовок в передней части сварочной ванны происходит оплавление металлов, а в задней - кристаллизация, что обеспечивает формирование сварного шва. Кристаллизация сварного шва отличается от кристаллизации слитков высокой концентрацией источника тепла и высокой скоростью охлаждения. Поэтому, шов неоднороден по размеру и химическому составу зерен. В верхней части шва образуются более крупные кристаллы ветвистой формы (дендритное строение). В нижней части - более мелкие кристаллы удлиненной формы (транскристаллитное строение). Шов имеет слоистую структуру. В каждом шве можно выделить три участка. Нижний участок кристаллизуется из тонкой прослойки расплава примыкающей к оплавленным поверхностям. Этот участок обогащен серой, фосфором и углеродом, переместившимися из примыкающих участков металла заготовок. Средний участок кристаллизуется из жидкого металла основного состава. Высокая скорость кристаллизации обеспечивает идентичность состава металла этого участка составу жидкого металла ванны. Верхний участок обеднен серой, фосфором и углеродом.

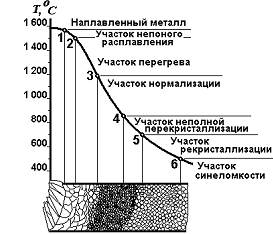

В сварном соединении можно выделить три зоны с различноймикроструктурой: зону основного металла; зону термического влияния (рис. 17.1) и зону наплавленного металла сварного шва. В зоне термического влияния (з.т.в.) можно выделить 6 участков.

Рис. 17.1. Строение зоны термического влияния сварного шва: Т-температура.

Участок 1 - неполное расплавление металла. Это переходный участок от зоны наплавленного металла шва к основному металлу. Этот участок нагревается немного выше температуры плавления основного металла находящегося в твердо - жидком состоянии. В области этого участка проходит сплавление зерен шва и основного металла. Поэтому, свойства этого участка определяют свойства сварного шва. Участок 2 - перегрев. В области этого участка металл нагревается до 1500°С. Металл участка имеет крупнозернистое строение с пониженной пластичностью. Для углеродистых сталей возможно появление закалочных структур. Участок 3 - нормализация. Участок относительно недолго нагревается от 930 до 1100°С. Металл участка имеет мелкозернистую структуру с высокими механическими свойствами. Участок 4 - неполная рекристаллизация. Это участок, в котором крупные зерна феррита окружены мелкими зернами феррита и перлита. Участок 5 - рекристаллизация. Участок часто наблюдается после сварки заготовок прошедших предварительную пластическую деформацию (поковки, прокат). Участок характеризуется восстановлением формы и размеров разрушенных при деформации зерен, участок 6 - синеломкость. Участок лежит в интервале температур 200...400°С, что соответствует, синим цветам побежалости и характеризуется снижением пластичности металла.

При высоких температурах в зоне сварки (2000...6000°С) молекулы газовой атмосферы переходят в атомарное состояние, одновременно происходит разложение материала покрытий. Атомарный водород, кислород и азот интенсивно растворяются в металле, что ухудшает механические свойства шва (снижается пластичность, повышается хрупкость). Плавиковый шпат и известняк, входящие в состав многих покрытий разлагаются на составляющие с прохождением следующих реакций: CaF2 → Ca+2F; CaCO3→ CaO+CO2. Свободный фтор ухудшает условия горения сварочной дуги (при дуговой сварке), одновременно, свободный водород связывается в устойчивые, нерастворимые в металле молекулы: СаF2+Н =СаF+НF. Часть серы, растворенной в стали в виде FeS, удаляется в шлак вследствие протекания реакции FeS+СаО = СаS+FеО.

Жидкий металл сварочной ванны может окисляться свободным кислородом газовой атмосферы, кислородом, находящимся на кромках заготовок в виде оксидов (в окалине и в ржавчине), под влиянием химически активных к кислороду окислов кремния SiO 2 и марганца МnО, паров воды и углекислого газа. Оксиды Fе 30 4 и Fе 20 3 при сварочных температурах переходят в закись Fе О (Fе 30 4 +Fе = 4РеО; Fе 20 3+Fе = ЗFеО), растворимую в железе. В результате в шве образуются включения, ухудшающие его качество.

Железо, медь, кобальт, никель поглощают водород в твердом состоянии. При плавлении этих металлов, растворимость водорода увеличивается. Поэтому при кристаллизации сварного шва возможна его пористость. Титан, ванадий, тантал, ниобий, редкоземельные металлы при большой концентрации водорода поглощают его с образованием гидридов, при малых концентрациях - с образованием твердых растворов. Кремний, алюминий, хром, углерод уменьшают растворимость водорода в сталях.

Азот растворяется в железе, молибдене, титане, марганце, с образованием нитридов МеN. Нитриды, увеличивая прочность сварного шва, снижают его пластичность.

Взаимодействуя с железом, сера образует сернистые соединения. При кристаллизации сульфид железа FеS образует эвтектику FеS - Fе, имеющую температуру плавления 940°С. Эвтектика располагается между зернами кристаллизующегося железа и вызывает т.н. горячие трещины (красноломкость).

Фосфор содержится в металле шва в виде фосфидов железа FеР и FеР 2. Фосфиды уменьшают ударную вязкость стали и способствуют появлению т.н. холодных трещин. Для уменьшения вредного влияния фосфора, в сварочную ванну вводят элементы (кальций или марганец), способные связать фосфор в нерастворимые железе соединения и удалить их в шлак[1]..

Классификация видов сварки

По используемой энергии все виды сварки можно разделит на: механическую; химическую; электрическую; электромеханическую; химико- механическую и так далее.

Для получения сварного соединения, механическая сварка требует осуществления пластической деформации кромок свариваемых заготовок. Химическая сварка характеризуется нагревом металла заготовок до появления расплава в зоне сварки посредством превращения химической энергии в тепло. Электрическая сварка основана на превращении электрической энергии в тепловую. Это превращение может происходить различными способами: выделением тепла при прохождении электрического тока через шлак; использованием электрической дуги; индуцированием тока высокой частоты. Лучевая сварка основана на превращении энергии луча света или электронного луча в тепловую (использование лазерного луча или энергии пучка электронов). Электромеханическая сварка основана на нагреве металла заготовок методом электросопротивления и последующим пластическим деформированием нагретого металла. При химико- механической сварке металл заготовок нагревается путем превращения химической энергии в тепловую с последующим пластическим деформированием металла.

Свариваемость

Под свариваемость понимают отношение сплавов к физико-химическим процессам, протекающим в зоне сварки. При сварке многих сплавов (как черных, так и цветных) ухудшаются механических свойств в зоне сварного шва; образуются сварочные дефекты (трещины, закалочные структуры, пористость и т.д.). Следовательно, эти сплавы обладают пониженной свариваемостью. Физическая свариваемость определяется свойствами соединяемых металлов, что в свою очередь, определяет протекание соответствующих физико-химических процессов в зоне сварного шва. Отношение сплава к конкретному способу сварки называют технологической свариваемостью. Все однородные металлы обладают физической свариваемостью. Различие в свойствах разнородных металлов приводит к тому, что не всегда возможно протекание необходимых для сварки физико- химических процессов. Поэтому разнородные металлы не всегда обладают физической свариваемостью.

Основным признаком, характеризующим свариваемость сталей, является, склонность к образованию трещин. Трещины появляются: в результате снижения пластичности и прочности в процессе кристаллизации (горячие трещины); вследствие полиморфных превращений и насыщения газами в послесварочный период (холодные трещины). Горячие трещины образуются во время кристаллизации шва. В это время металл находится в двухфазном (твердожидком) состоянии. В этом состоянии металл имеет малую пластичность и прочность. При развитии внутренних сварочных деформаций растяжения возможно разрушение металла по границам жидкой и твердой фаз. Обычно горячие трещины образуются вдоль оси сварного шва, в зоне стыка столбчатых кристаллов. Склонность к горячим трещинам обладают: сплавы с широким интервалом кристаллизации; сплавы с повышенным содержанием вредных примесей. Холодные трещины обычно возникают в з.т.в. после завершения кристаллизации. При наличии в сплаве фосфора, возможно образование холодных трещин в период от двух до семи суток после сварки. Появление холодных трещин характерно для углеродистых и легированных сталей (если при сварке появляются закалочные структуры, при усиленном росте зерен, при повышенном насыщении металла газами). Потенциальную склонность стали к образованию холодных трещин можно оценить по т.н. эквиваленту углерода:

Cэкв=C+Si/24+Mn/6+Cr/5+Ni/10+V/14+Mo/4+5B.

При Сэкв³0,4%, сталь считается склонной к образованию холодных трещин.

По свариваемости, стали разделяют на четыре группы: хорошо свариваемые, удовлетворительно свариваемые, ограниченно свариваемые, плохо свариваемые.

Легирующие элементы по-разному влияют на свариваемость стали. Хром при сварке образует карбиды. Они ухудшают коррозионную стойкость стали, резко повышают твердость в з.т.в., интенсифицируют образование тугоплавких окислов, затрудняющих процесс сварки. Никель увеличивает пластические, и прочностные свойства стали, измельчает зерна, не ухудшает свариваемость. Молибден измельчает зерно, способствует образованию трещин в зоне термического влияния. При сварке, молибден активно окисляется и выгорает. Ванадий способствует появлению закалочных структур, чем затрудняет сварку. При сварке, активно окисляется и выгорает. Вольфрам способствует появлению закалочных структур и активно окисляется, чем препятствует сварке. Титан и ниобий способствуют образованию горячих трещин. Углерод при содержании в стали до 0,25% не ухудшает свариваемости. При более высоком содержании свариваемость резко ухудшается, т.к. в з.т.в. образуются закалочные структуры, приводящие к трещинам. Применение средне- и высокоуглеродистых присадочных материалов приводит к пористости шва. Марганец при содержании в стали от 1,8 до 2,5% способствует появлению закалочных структур. При содержании в стали от 11 до 16%, марганец интенсивно выгорает. Кремний при содержании в стали от 0,02 до 0,3% не вызывает ухудшения свариваемости. При содержании и в стали кремния от 0,8 до 1.5% условия сварки ухудшаются из-за высокой жидкотекучести кремнистой стали и образования тугоплавких окислов кремния[2]..

Сварочные напряжения

Неравномерный нагрев сварных изделий, металлургические процессы, протекающие в сварном шве, приводят, к появлению внутренних сварочных напряжений и к деформациям в сварных изделиях.

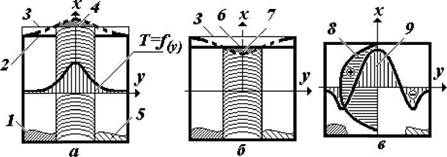

Рассмотрим механизм возникновения сварочных напряжений при сварке двух пластин встык. При неравномерном разогреве (температурное поле T=f(y) заготовок 1 и 5 (рис. 14.2, а) начальная грань 2 стремится занять положение 3.

Шов и прилегающая к нему зона металла претерпевают необратимую местную пластическую деформацию сжатия. Эта деформация пропорциональна заштрихованной области эпюры деформаций 4. Во время охлаждения температурная деформация шва и прилегающей к нему зоны металла ограничены реакцией основного металла. Происходит равномерное укорочение пластин 1 и 5 (рис. 14.2, б) до положения 6. При этом шов и прилегающая к нему зона металла претерпевают внутреннюю упругопластическую деформацию растяжения, пропорциональную заштрихованной области эпюры деформаций 7. растягивающие напряжения (+) в шве и в зоне термического влияния, соответствующие упругой деформации, уравновешиваются сжимающими напряжениями (-) в основном металле (рис. 17.2, в).

Рис. 17.2. Схема возникновения сварочных напряжений: а - напряжения и деформации пластин при сварке; б - напряжения и деформация пластин после охлаждения; в - остаточные напряжения в пластинах (в изделии); 1,5- свариваемые заготовки; 2 - начальная грань; 3 - положение, которое стремится занять начальная грань; 4,7 - часть эпюры деформаций: 6 - конечное положение начальной грани; 8, 9 -эпюры напряжений по координатным осям.

Наблюдаемые внешние деформации заготовок после сварки не совпадают с внутренними упругопластическими деформациями, а их величины противоположны. Для предупреждения появления трещин в сварном шве и в з.т.в. необходимо снизить внутренние деформации и напряжения (уменьшить реакцию основного металла на разогретый шов и на з.т.в.). Для этого уменьшают геометрическую жесткость свариваемых заготовок, исключают их закрепление при сварке, предварительно подогревают заготовки или после сварки применяют высокий отпуск. Если по техническим условиям недопустимо коробление сварного изделия (внешние деформации), то необходимо наоборот увеличить геометрическую жесткость свариваемых заготовок (постановка ребер жесткости, мембран ...) или жестко закреплять заготовки при сварке[3]..

ЭЛЕКТРИЧЕСКИЕ ВИДЫ СВАРКИ

Электрические виды включают в себя следующие способы сварки: дуговую сварку (ручную, под флюсом, в защитных газах, подводную); плазменную; высокочастотную; диффузионную и электрошлаковую.

Дуговая сварка

Дуговая сварка - сварка плавлением, при которой нагрев осуществляется электрической дугой. Сварочная дуга - одна из форм электрического разряда в ионизированной смеси газов, паров метала, компонентов электродных покрытий, флюсов.

В обычных условиях газы нейтральны. Ионизация газов происходит под влиянием внешнего воздействия: сильного нагрева, высокочастотного электромагнитного излучения, при бомбардировке атомов (молекул)быстрыми электронами. Для ионизации атома (молекулы) необходимо совершить работу ионизации, превышающую работу взаимодействия электрона с остальной частью атома (молекулы). Возбудить дугу можно коротким кратковременным замыканием электрической цепи «источник питания - электрод - заготовка». Электродом кратковременно касаются заготовки. При этом между вершинами микронеровностей электрода и заготовки протекает ток короткого замыкания. Этот ток разогревает их до расплавления, с образование легко ионизирующихся паров металла и компонентов покрытия электрода. После отвода электрода от заготовки с поверхности электрода (катода) происходит отрыв электронов обладающих кинетической энергией, достаточной для перехода границы «твердое тело - газ» (термоэлектронная эмиссия). Электроны устремляются к заготовке (аноду) со скоростью до 2 км/с. Этой скорости достаточно, чтобы при столкновении с нейтральными атомами произвести их ионизацию. Процесс ионизации приобретает, лавинообразны характер, поток заряженных частиц ориентируется электрическим полем, что обеспечивает возбуждение и стабильное горение дуги.

На длине дуги можно выделить три характерных участка. Катодную область, протяженностью ~ 1 мкм; анодную область, протяженностью 1... 10 мкм и среднюю часть дуги, называемую столбом дуги. Напряжение дуги складывается из трех составляющих: Uд = (Uк+Uа)+Uс = (Uк+Uа)+EсLд=α+βLд, где: Uк, Uа, Uс – падения напряжения соответственно в катодной, анодной области и в столбе дуги; Eс – напряженность электрического поля в столбе дуги; Lд – длина столба дуги.

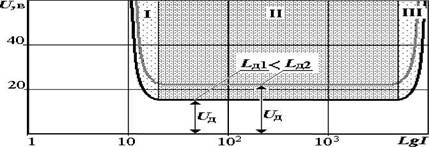

Электрические свойства дуги описываются внутренней статической вольт - амперной характеристикой (рис. 17.3), показывающей зону устойчивого горения дуги (заштрихованная зона). Характеристика состоит из трех участков: I -крупнокапельное течение металла (для сварки не применяется); II -мелкокапельное течение металла (применяется для всех видов сварки); III - струйное течение металла (применяется для глубокой проплавки или наплавки металла сварочными автоматами). Для II участка суммарное анодное и катодное падение напряжения являются постоянными. Площадь поперечного сечения столба дуги увеличивается пропорционально току, а электропроводность изменяется мало. Поэтому сопротивление столба дуги обратно пропорционально току, а напряженность электрического поля и падение напряжения в столбе дуги от тока не зависят. Следовательно, напряжение дуги можно представить в виде: UД= α +βLД, где: α= Uк + Uа; β=Ec. (для сварки низкоуглеродистых сталей a = 2 в; b = 10 в/мм).

Рис. 17.3. Внутренняя статическая вольт - амперная характеристика дуги:

U - напряжение; I - ток; I - зона крупнокапельного переноса металла; II - зона мелкокапельного переноса металла; III - зона струйного переноса металла; Lд - длина дуги; Uд - напряжение дуги.

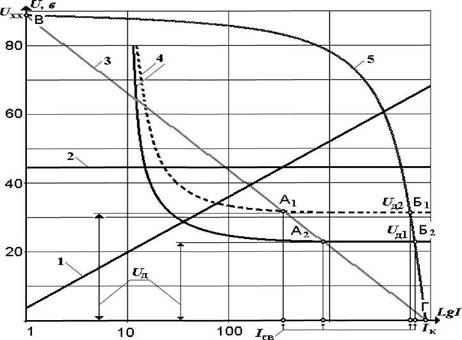

Источники питания (ИП) сварочной дуги (источники тока) должны иметь специальную внешнюю вольт - амперную характеристику. Под внешней характеристикой источника тока понимается зависимость напряжения на его внешних клеммах от тока в электрической цепи. Внешние характеристики источника тока могут быть следующих видов (рис. 14.4): 1 - возрастающая (сварка в среде защитных газов на постоянном токе), 2 - жесткая, 3 - полого падающая (применяется для автоматической сварки под слоем флюса с автоматическим регулированием напряжения дуги), 5 - круто падающая (применяется для ручной дуговой сварки и автоматической сварки под слоем флюса, сварки в защитных газах с неплавящимся электродом).

Рис. 17.4. внешние вольт - амперные характеристики источника тока:

1 - возрастающая; 2 - жесткая; 3 - полого падающая; 4 -круто падающая; 5 - внутренние характеристики дуги; U - напряжение; I - ток; А 1, А 2, Б 1,Б 2 точки устойчивого горения дуги; В - холостой ход; Г - короткое замыкание; L 1,L 2 - длина дуги; U хх - напряжение холостого хода; Uд - напряжение дуги;I св- сварочный ток; Iк - ток короткого замыкания.

ИП необходимо подбирать по соответствию его характеристики принятому способу сварки. Для питания дуги на участке II (рис. 17.3) применяют источники с круто падающей характеристикой.

Рассмотрим работу ИП с пологой и круто падающей характеристиками (рис. 17.4). Устойчивое горение дуги при сварке возможно при условии пересечения статической характеристики 4 дуги с внешней характеристикой ИП в рабочей точке (точки «А» или «Б»), Во время горения дуги и переноса электродного металла на заготовки длина дуги изменяется. Вольт - амперная характеристика так же изменяет свое положение дуги (кривые UД1 и UД2).

Вследствие этого изменяются значения напряжения дуги (U д) и сварочного тока (Jсв). Устойчивое горение дуги будет только тогда, когда при случайных отклонениях рабочего режима (точки А 1, А 2, Б 1,Б 2) режим сварки быстро восстановится, и колебания сварочного тока будут относительно малыми. Поэтому, чем более круто падает внешняя характеристика источника тока, тем стабильнее горит дуга и выше качество сварки.

Точка «В» соответствует режиму холостого хода в работе ИП в период, когда дуга не горит и сварочная цепь разомкнута. Для облегчения зажигания дуги, режим холостого хода должен характеризоваться повышенным напряжением (в 2...3 раза выше напряжения дуги). Одновременно, это напряжение должно быть безопасным для сварщика (не более 80 В для источников переменного тока и не боле 90 В - для постоянного). Точка «Г» соответствуют короткому замыканию при зажигании дуги и ее замыканию каплями жидкого электродного металла. Для того чтобы не допустить перегрева токопроводящих проводов ИП должен иметь характеристику, ограничивающую ток короткого замыкания (/к). Отношение тока короткого зажигания к сварочному току должно находиться в интервале 1,1... 1,5. время восстановления напряжения от короткого замыкания до зажигания дуги должно составлять сотые доли секунды.

Для питания дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы). Сварочные генераторы применяются при отсутствии внешних источников переменного тока или при необходимости применения постоянного тока. Сварочные трансформаторы более распространены, так как они: проще в эксплуатации, долговечнее; имеют высокий к.п.д.

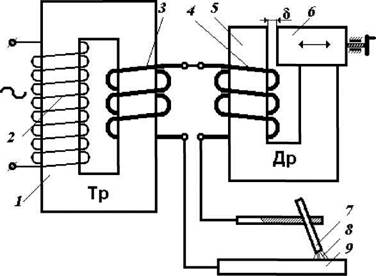

Сварочный трансформатор серии СТЭ (рис. 17.5) состоит из двух частей: понижающего трансформатора Тр и дросселя Др, соединенных в последовательную цепь. На П - образном сердечнике 1 трансформатора намотаны первичная 2 и вторичная 3 обмотки. На П - образном разомкнутом сердечнике 5 дросселя намотана компенсирующая обмотка 4. трансформатор понижает сетевое напряжение до 60... 70 В. Дроссель служит для получения крутопадающей характеристики и регулирования сварочного тока в цепи «электрод 7- дуга 8 - заготовки 9». При прохождении электрического тока через компенсирующую обмотку дросселя в ней возникает ЭДС самоиндукции, направленная противоположно основному потоку. В результате падения напряжения в дросселе трансформатор получает крутопадающую характеристику. Перемещение ярма б сердечника дросселя приводит к изменению зазора 8. Чем больше зазор, тем больше ЭДС самоиндукции компенсирующей обмотки, тем больше сварочный ток.

Рис. 17.5. Схема сварочного трансформатора серии СТЭ: Тр. - трансформатор; Др. - дроссель; 1 - сердечник трансформатора; 2 - первичная обмотка; 3 - вторичная обмотка; 4 - компенсирующая обмотка; 5 -сердечник дросселя; 6 - ярмо; 7 - электрод; 8 - дуга; 9 - заготовки; 8 - зазор.

В зависимости от материала и числа электродов, способа включения их в электрическую цепь различают: дуговую сварку неплавящимся (графитовым, вольфрамовым ...) или плавящимся (покрытым обмазкой или электродной проволокой) электродом; сварку дугой прямого или косвенного действия, сварку трех фазной дугой.

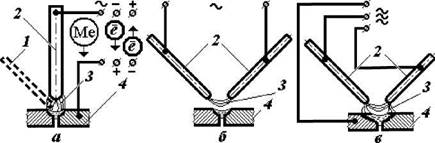

Дуга прямого действия - дуга, при которой объект сварки включен в цепь сварочного тока (рис. 17.6, а).

Рис. 17.6. Схемы электродуговой сварки: а - с прямой дугой; б - с косвенной дугой; в - трехфазная: 1 - присадочный пруток; 2 - электрод; 3 - дуга; 4 -заготовки.

Электрическая дуга 3 горит между электродом 2 и свариваемыми заготовками 4. Сварной шов получается за счет плавления электрода или присадочного прутка 1. Возможные подключения: переменным током; постоянным током, прямое включение (заготовка является катодом); постоянным током, обратное включение (заготовка является анодом). Дуга косвенного действия - дуга, при которой объект сварки не включен в сварочную цепь (рис. 17.6, б). Электроды 2 включены в цепь переменного тока. Дуга 3 горит между электродами (обычно неплавящимися). Металл кромок заготовок нагревается и расплавляется теплотой столба дуги. При сварке трех фазной дугой (рис. 17.6, в) дуга 3 горит между электродами 2 и между каждым электродом заготовками 4.

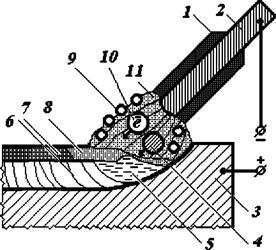

Ручная дуговая сварка (РДС) дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную. РДС выполняется покрытыми электродами, и позволяет выполнять швы в различных пространственных положениях (нижнем, вертикальном, горизонтальном, потолочном). Схема процесса РДС показана на рис. 14.7. Дуга 11 горит между стержнем 2 электрода и металлом заготовок 3. Температура дуги 6000...7000°С. В соответствии с полярностью, показано прямое включение, т.е. направление движения электронов 10 совпадает с направлением отекания капель металла 4. Температура катода (электрода) и анода составляет соответственно 2400°С и 2600°С. Вместе со стержнем плавится и покрытие 1 электрода, образуя, защитную газовую атмосферу 9 вокруг дуги и жидкую шлаковую ванну 8 на поверхности жидкого металла 5. Шлаковая ванна и ванна жидкого металла образуют сварочную ванну. По мере продвижения дуги, сварочная ванна затвердевает, образуя, сварной шов 6 и твердую шлаковую корку 7.

Рис. 17.7. Схема процесса РДГ: 1 - покрытие (термин «обмазка» не допускается); 2 - стержень; 3 - заготовки; 4 - капли расплавленного металла электрода; 5 - ванна жидкого металла; 6 -шов; 7 - шлаковая корка; 8 - шлаковая ванна; 9 - газовая атмосфера;

Стержни плавящихся электродов изготавливают из стали, чугуна, алюминиевых, титановых сплавов, меди и медных сплавов. Для сварки сталей применяют холоднотянутую, гладкую стальную проволоку диаметром от 1,6 до 6,0 мм с уменьшенным содержанием серы и фосфора. В обозначении марки стали добавляют «Св» - сварочная (содержание серы или фосфора не более 0,04%).

Электродное сваривание включает в себя ряд компонентов и обеспечивает:

о Стабильное горение дуги за счет присутствия соединений щелочных и щелочноземельных металлов с низким потенциалом ионизации (калий, натрий, кальций). Электроды для сварки постоянным током этого компонента не имеют, поэтому они не применимы для сварки переменным током. Торец этих электродов окрашивается красным цветом, о Защиту металла сварочной ванны от взаимодействия с кислородом и азотом за счет создания газовой атмосферы, оттесняющей воздух. К газообразующим веществам относятся органические вещества (крахмал, целлюлоза...). Под действием тепла дуги газообразующие вещества сгорают, создавая собственную газовую атмосферу.

о Образование шлака на поверхностях сварочной ванны и на поверхностях капель металла. К шлакообразующим компонентам относятся марганцевая руда, рутил (ТiO 2), плавиковый шпат (СаF 2), мрамор (СаСОз) и др. Шлакообразующие компоненты расплавляются под действием тепла дуги, обволакивают капли расплавленного электродного металла и вместе с ней попадают в сварочную ванну. Имея удельный вес меньший, чем у расплавленного металла, шлак всплывает на поверхность расплава, обеспечивая защиту сварочной ванны от кислорода воздуха и, одновременно, замедляют охлаждение сварочной ванны. Это способствует удалению газов из расплава, уменьшает образование закалочных структур в сварном шве и в околошовной зоне.

о Раскисление металла сварочной ванны путем введения химических элементов более активных к кислороду, чем основной металл заготовок. Для сварки сталей, в качестве раскислителей используют ферромарганец, ферросилиций, алюминий и др. раскисление идет по следующим реакциям: 2FeO+ Si = SiO2+2Fe; FeO+Mn = MnO+Fe. образующиеся при этом нерастворимые в железе окислы (SiO 2, МпО) всплывают на поверхность шлаковой ванны и уходят в шлак. Легирование металла шва за счет введения в покрытия легирующих компонентов - ферросплавов или чистых металлов, который при сварке переходят в металл шва.

о Связывание компонентов покрытия между собой и с электродной проволокой (связующие вещества). Например: жидкое натриевое стекло (Na2O(SiO)2), желатин, пластмассы.

Режимы сварки подбираются в зависимости от: материала и толщины свариваемых заготовок; пространственного положения сварного шва; требований к сварному шву. Основным параметром режима РДС является сварочный ток (Iсв). Величина тока подбирается по эмпирическим формулам: для электродов диаметром до трех мм: I св=kd э; для электродов диаметром 3...6 мм: I св =(20+6k ) d э ; где: k-плотность сварочного тока, в А/мм (для сварки низкоуглеродистых сталей к = 35... 60); d э - диаметр электрода в мм. Напряжение дуги изменяется в пределах 16...30 В. Скорость сварки выбирается сварщиком и лежит в пределах 5... 7 м/мин. Производительность процесса РДС ограничивается величиной сварочного тока. При больших токах: перегревается стержень электрода и отслаивается обмазка; возможно разбрызгивание металла. Производительность РДС определяют по формуле: Q=I св α н, где Q – производительность, в г/час; aн – коэффициент наплавки: α н=Gн/Iсвt, где: Gн – масса наплавленного металла, в г; t – время, в с. Для сварки углеродистых и низколегированных сталей, aн лежит в пределах 8…14 г/ А час.

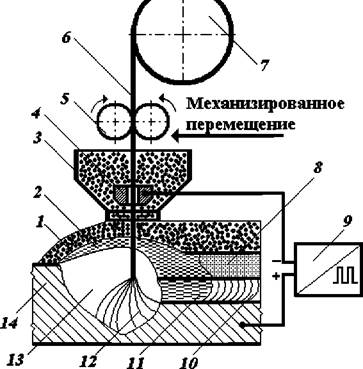

Дуговая сварка под флюсом (ДСФ) - дуговая сварка, при которой дуга горит под слоем сварочного флюса. ДСФ характеризуется применением непокрытых электродов (сварочной проволоки) 6 (рис. 17.8), а место горения дуги закрыто слоем 1 порошкообразного флюса (толщиной 30...50 мм).

Рис. 17.8. Схема дуговой сварки под флюсом: 1- слой флюса; 2 - расплавленный шлак; 3 - бункер; 4 - токопровод (контактный мундштук); 5 - роликовый механизм подачи; 6 - сварочная проволока (электрод); 7 - кассета; 8 - шлаковая корка; 9 - источник питания; 10 - сварной шов; 11 - ванна расплавленного металла; 12 - дуга; 13 - воздушная газовая полость; 14 - заготовки.

Флюс расплавляется теплом дуги и образует, шлаковую корку 8. сварочная проволока 6, намотанная в кассету 7, подается в зону сварки роликовым механизмом подачи 5. При горении дуги 12 между заготовками 14 и электродной проволокой (электродом) образуется ванна расплавленного металла 11 закрытая сверху расплавленным шлаком 2 и слоем нерасплавленного флюса. Пары и газы, получаемые в зоне сварки, образуют воздушную газовую полость 13, и оттесняют жидкий металл, в сторону, противоположную направлению сварки. У основания дуги остается тонкий слой жидкого металла, обеспечивающий глубокий провар основного металла. Дуга зажигается за счет подачи высокочастотного импульса тока. Источник питания 9 обеспечивает постоянное напряжение сварки и высокочастотное импульсное напряжение зажигания дуги. Напряжение на сварочную проволоку передается через контактный мундштук 4. Вся зона сварки закрыта слоем флюса 3 подаваемого из бункера 3.

ДСФ выполняют неподвижными подвесными сварочными головками; передвижными сварочными автоматами (сварочными тракторами) и шланговыми сварочными полуавтоматами. Перемещение шланговых сварочных полуавтоматов и подвесных сварочных головок производится вручную. Перемещение сварочных автоматов механизировано.

Основные преимущества ДСФ по сравнению РДС состоят в: повышении производительности процесса сварки в 5... 20 раз; повышении качества (и стабильности качества) шва; уменьшении себестоимости производства одного погонного метра шва. Повышение производительности происходит за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение не покрытого электрода позволяет приблизить токопровод (контактный мундштук) на расстояние 30... 50 мм от дуги, что устраняет опасный разогрев электрода на больших токах. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла (не более 2...5%), и позволяет более полно использовать тепловую мощность дуги (КПД составляет 0,9...0,95%, коэффициент наплавки составляет 18...20 г/А час). Увеличение тока позволяет сваривать металл толщиной до 20 мм за один проход без разделки кромок. Так как температура плавления шлака несколько ниже, чем основного металла, то шов застывает медленно, что обеспечивает выход на поверхность неметаллических и газовых включений и высокое качество сварного шва. Повышение качества сварного шва обеспечивается так же получением более высоких механических свойств наплавленного металла вследствие: надежной защиты зоны сварки и сварного шва слоем флюса; интенсивного раскисления и легирования вследствие большого объема жидкого шлака; сравнительно медленной кристаллизации расплавленного метала в сварочной ванне, что обеспечивает выход на поверхность сварного шва не металлических включений и газов; сравнительно медленного охлаждения сварного шва под флюсом и твердой шлаковой коркой; улучшение формы и поверхности сварного шва и постоянства его размера по всей длине.

К недостаткам ДСФ можно отнести: ограниченную маневренность сварочных автоматов; возможность сварки труднодоступных мест или криволинейных швов только в полуавтоматическом режиме; выполнение сварки главным образом в нижнем положении[18]..

ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ - дуговая сварка, при которой дуга и расплавляемый металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств. В качестве защитных газов используют инертные газы (аргон, гелий) и активные газы (углекислый газ, азот, водород ...), иногда применяют смесь двух и более газов (Ar + O

Дата добавления: 2018-05-10; просмотров: 1401;

<== предыдущая лекция

|

следующая лекция ==>

МЕХАНИЧЕСКАЯ ОБРАБОТКА ЗАГОТОВОК | Математическое описание линейных систем автоматического управления.