Ручная дуговая сварка плавящимся электродом

Рабочее место сварщика со всеми необходимыми приспособлениями и подводом сварочного тока называется сварочным постом. Изделия небольших размеров укладывают для сварки на сварочный стол высотой 500-700 мм, рабочей поверхностью которого служит стальная или чугунная плита. Очень часто организуется передвижное рабочее место сварщика, огражденное переносными щитами. Это практикуется при сварке изделий больших размеров в заводских условиях, а так же в условиях строительно-монтажных и ремонтных площадок.

Основным рабочим инструментом сварщика является держатель электродов, от которого в значительной мере зависит удобство работы. Держатель должен прочно удерживать электрод, обеспечивать надежный контакт и допускать быструю и удобную смену электродов без прикосновения к токоведущим и нагретым металлическим частям держателя. Держатель должен иметь минимальный вес и удобный захват. Ток к держателю подводится гибкими проводами, не стесняющими движения руки сварщика.

Спецодежда сварщика: брезентовый комбинезон, брезентовые рукавицы, голову защищает специальная шапка. Лицо сварщика защищается щитком со смотровым окошком со специальным цветным стеклом. Снаружи цветное стекло защищается бесцветным сменным стеклом, воспринимающим брызги металла.

Для очистки металла сварщик пользуется щетками из стальной проволоки, зубилами и специальными молоточками для отбивания шлака. Для проверки размеров шва и подготовки кромок сварщик пользуется калибрами и шаблонами. Для замера сварочного тока каждый сварочный пост должен иметь амперметр, расположенный удобно для сварщика.

Зажигание дуги.В начальный момент воздух между концом электрода и основным металлом не ионизирован и не проводит электрического тока. Зажигание дуги может быть осуществлено двумя приемами. Первый - можно повышать напряжение между электродом и изделием, пока не произойдет пробой газового промежутка (требуется примерно 1000В на 1 мм.). В этом случае для зажигания используется вспомогательный ток высокого напряжения и высокой частоты. Второй- при ручной электродуговой сварке, обычно дуга зажигается предварительным замыканием электрода на изделие (замыкается накоротко сварочная цепь, в которой возникает ток замыкания). Одновременно при замыкании происходит разогрев и оплавление металла в точках соприкосновения электрода с изделием.

|

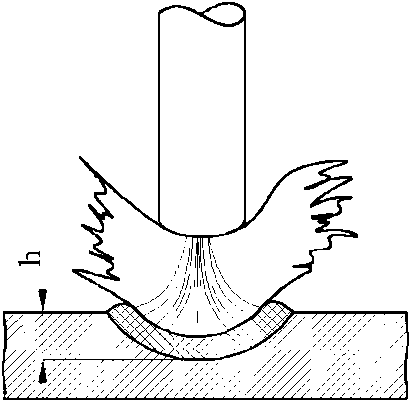

Рисунок 6.6.а - Кратер

В установившейся сварочной дуге конец электродного стержня и поверхность изделия расплавлены, так что дуга горит между жидкими электродами. Столб дуги имеет обычно коническую или сферическую форму, расширенную от электродного стержня к изделию (рисунок 6.6.а). Пламя имеет значительные размеры и содержит главным образом пары материалов электродов, реагирующие с окружающим атмосферным воздухом. Поверхность жидкой ванны на изделии из-за так называемого дутья дуги вдавливается. Образующееся углубление или ямка в жидком металле называется кратером. Длина дуги в нормальных условиях сварки должна быть малой, обычно она равняется или меньше диаметра применяемого электрода. Действием дуги металл расплавляется на глубину, называемую глубиной расплавления, или глубиной провара.

Плавление и перенос металла.В процессе сварки происходят потери жидкого металла вследствие его окисления воздухом и через шлак, а также вследствие испарения и разбрызгивания за пределы ванны. Все эти процессы создают так называемые потери металла на угар и разбрызгивание. Приращение массы изделия в результате сварки, или вес наплавки, равняется весу расплавленного электродного металла за исключением потери на угар и разбрызгивание.

Основная часть электродного металла переходит на изделие в форме капель, причем наблюдаются две формы переноса: крупнокапельная и мелкокапельная или струйная. При крупнокапельном переносе на конце электрода образуется капля жидкого металла, которая быстро увеличивается, затем быстро движется вперед, вытягиваясь по направлению к изделию. При этом происходит или полное замыкание дугового промежутка мостиком жидкого металла, или заметное его укорочение. Затем мостик жидкого металла разрывается так, что большая часть металла остается на изделии, меньшая - на электроде, и дуга приобретает нормальную длину. Процесс повторяется с довольно правильной периодичностью и сопровождается переносом на изделие 20-50 капель в секунду, приблизительно одинакового размера.

Наряду с переносом более или менее крупных капель происходит также перенос очень мелко раздробленного расплавленного жидкого металла – мелкокапельный или струйный перенос.

|

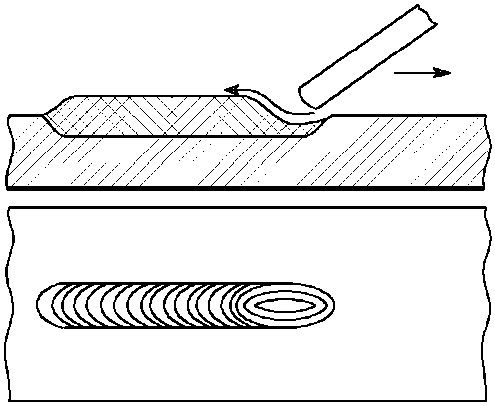

Рисунок 6.6.б - Перенос металла

Металл электрода, попадая в ванну, перемешивается с основным металлом, образуя металл шва. Дутье газов дуги оказывает механическое давление на металл шва и отбрасывает его со дна на поверхность (рисунок 6.6.б). Отбрасывание происходит пульсациями, что придает поверхности наплавленного металла чешуйчатость. Крупнокапельный перенос дает грубую и крупную чешуйчатость, а мелкокапельный - более гладкую и почти не заметную чешуйчатость шва.

Сварка и наплавка металла на изделие возможна как в нижнем положении, когда поверхность изделия горизонтальна и перенос металла с электрода на изделие происходит сверху вниз в направлении действия силы тяжести, так и в вертикальном или в потолочном положении. При потолочном положении сварки расплавленный металл должен переноситься с электрода в ванну снизу вверх против направления действия силы тяжести. Возможность вертикальной и в особенности потолочной сварки доказывает, что процесс переноса металла в сварочной дуге не является простым падением капель под действием силы тяжести. Перенос металла всегда происходит от изделий малых размеров к большим.

Нагрев металла дугой.Интенсивность нагрева металла дугой определяется в первую очередь мощностью дуги. Она зависит и от ряда других факторов, таких, как род и полярность тока, материал электрода, расположение дуги по отношению к металлу и др. Не вся мощность дуги используется для нагрева металла, неизбежны потери мощности на излучение, теплообмен с окружающей средой, потери вместе с испаряющимся и разбрызгиваемым металлом, на нагрев шлаков и т. д.

Электрод прогревается по всему объему, в основном, за счет проходящего по электроду тока.

|

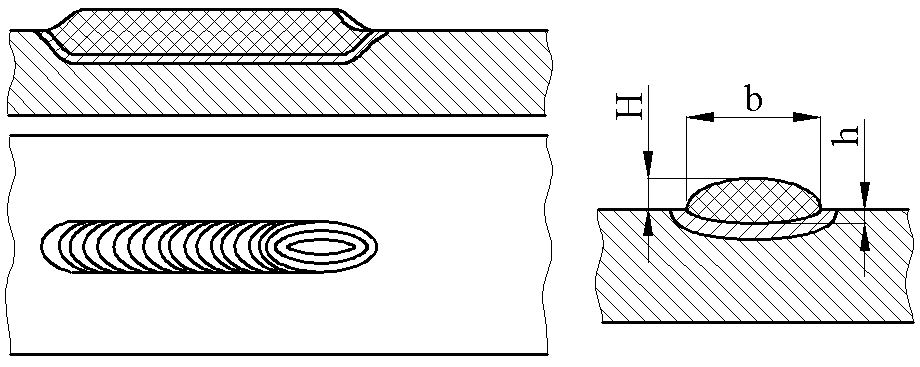

Наплавленный металл.При перемещении дуги по линии образуется валик. Сечение валика характеризуется глубиной расплавления “h” высотой валика “H”, шириной валика “В” и площадью поперечного сечения. Отношения b/Н и b/h - важные характеристики сечения (рисунок 6.7), которые меняются в пределах 2 - 8.

Рисунок 6.7 -Наплавление металла

Вследствие быстроты охлаждения наплавленный металл бывает засорен неметаллическими включениями и газом. Вследствие значительного перегрева металл теряет легко испаряющиеся и окисляющиеся составные части: марганец, углерод и кремний. Вредные примеси (фосфор и сера) практически не выгорают. Металл окисляется и азотируется атмосферным воздухом. Улучшение состава наплавленного металла достигается введением присадок в состав обмазки электродов.

К наплавленному металлу прилегает переходная зона, лежащая между наплавленным металлом и неизмененным основным металлом. Эта зона называется зоной термического влияния. В зоне находится не расплавившийся основной металл, сохранивший свой химический состав, но изменивший свою структуру и механические свойства вследствие термической обработки. Для некоторых сталей свойства металла в зоне нормализации могут быть лучше свойств основного металла, т.е. зона улучшения металла. Для термообрабатываемых сталей, характерным является изменение твердости в зоне влияния соответственно снижение пластичности.

При нарушениях процесса сварки могут возникать различные дефекты валика.

Непровар - образуется при отсутствии сплавления расплавленного и основного металла возникает при неправильном процессе сварки, недостаточном токе, большой скорости движения электрода и т.д.

Подрез - углубление, возникает от неправильного процесса сварки или чрезмерной силы тока.

Трещины - причины их образования - повышенное содержание серы, фосфора и особенно углерода, а также большой сварочный ток и объем жидкой ванны.

Включения - это окислы, шлаки и газовые пузырьки не успевшие всплыть на поверхность, зависит в основном от скорости затвердевания жидкой ванны.

Дата добавления: 2018-05-10; просмотров: 2117;