Формование с помощью вакуумного мешка

На обрабатываемую форму выкладывают волокнистый пропитанный материал (при необходимости может пропитываться и на форме). На него накладывают вакуумный мешок с металлическими патрубками, соединенными с резиновыми шлангами. Вакуум-насосами из герметичной полости, образованной между стеклопластиковой диафрагмой откачивают воздух, чтобы давление там было ниже, чем приложенное к диафрагме.

Благодаря образующемуся перепаду давления с разных сторон диафрагмы, она прижимается к формуемому изделию, уплотняя материал и придавая необходимую форму.

Затвердевание наблюдается при соединении вместе отдельных слоев стеклопластика. Уплотнение композиции приводит к устранению пустот и удалению избытка смолы.

При отвердевании изделий, получаемых формованием с эластичной диафрагмой, необходимо избегать образования пузырей, а также тщательно контролировать давление, температуру и массовое соотношение между волокном и смолой.

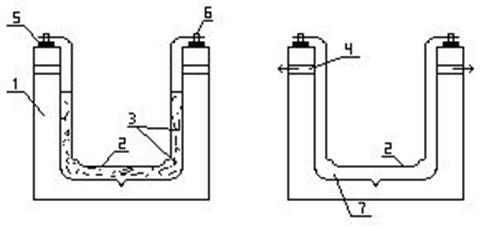

Схема формования:

а) положение до вакуума б) положение после вакуума

1 – форма

2 – вакуумный мешок

3 – пропитанный стеклонаполнитель

4 – металлический патрубок

5 – сальниковая прокладка

6 – зажимы

7 – отформованное изделие

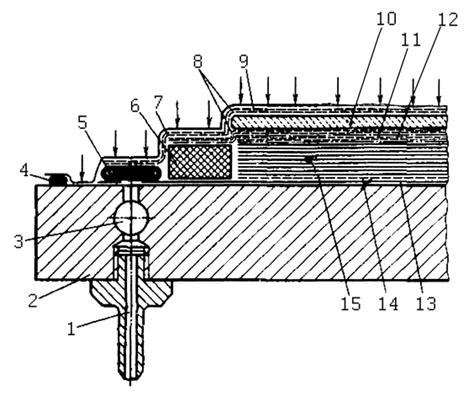

5.4. Автоклавное формование. Компоненты. Операции. Оборудование.

Режимы.

1 – канал для соединения с атмосферой или вакуумом

2 – плита формы

3 – коллектор для отсоса воздуха из пакета

4 – уплотнение диафрагмы

5 – боковое выпускное отверстие

6 – эластичная перегородка

7, 8 – слой с вентиляционным отверстием

9 – диафрагма

10 – промежуточная плита

11 – перфорированный слой

12 – впитывающие слои

13 – разделительная ткань

14 – внешний слой

15 – слоистый армированный пластик

При автоклавном формовании для сжатия слоевого пакета во время отверждения поддерживается давление 0,35 – 0,7 МПа с одновременном нагревом горячими газами. Одновременно производится вакуумирование материала для удаления захваченного воздуха и летучих продуктов.

Вакуум обычно прикладывается на начальных стадиях циклах отверждения, в то время, как давление в автоклаве поддерживается на протяжении всего цикла нагрева и охлаждения. Вентиляционные отверстия, связанные с атмосферой или вакуумом предназначены для отвода летучих продуктов и захваченного воздуха из отверждающегося пакета армированного пластика. По сравнения с другими способами формования метод с помощью эластичной диафрагмы, автоклавный, позволяет получить изделия с более точной толщиной и меньшей пористостью.

Лекция 15.

5.5. Намотка. Компоненты. Операции. Оборудование. Режимы.

Намотка - метод переработки КМ в изделия, при которых наполнитель, предварительно

покрытый связующим (сухая намотка) либо пропитывается во время намотки (мокрая намотка) непрерывно подается под определенным углом на вращающуюся съемную оправку, которая после намотки помешается в термокамеру для отверждения изделия, после отверждения с помощью кабестана стаскивается с оправки.

Данный метод переработки КМ в изделия включает в себя двуосный способ, при котором каждый следующий спиральный слой накладывается ряд за рядом, перекрещивание волокон исключено.

Косой перекрестный, при котором при прохождении раскладчиком траверсы одного цикла нить укладываются в виде непрерывной спирали с изменением направления, на противоположных концах.

Круговой, при котором намотка происходит перпендикулярно оси вращения.

Одноосный способ, при котором дорожка нити делает полный ход по длине раскладчика, после чего следующий ложиться рядом с предыдущим.

Планетарный, при котором дорожка нити ложится в плоскости пересекающей поверхность намотки.

Предварительно пропитанный связующим волокнистый наполнитель протаскивается со скоростью 0,6 - 6,1 м/мин через формующее отверстие, обогреваемое фильерой определенной формы, где происходит уплотнение пучка волокнистого наполнителя.

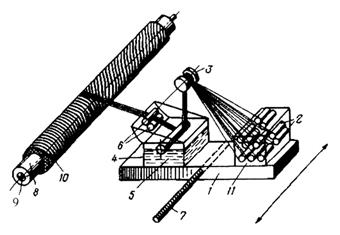

Применяется для производства различных цилиндрических изделий из стеклопластика (труб, баков и др.). В настоящее время используют намотку пропитанных стеклотканей и холстов или стекложгутов и лент на оправку. Наиболее простым методом изготовления труб из стеклопластиков считается периодический метод намотки. Трубы изготавливают на специально намоточном или токарном станке, приспособленном для этих целей. Вначале процесса жгуты, нити, сетки, ткани или холсты разматывают с рулонов, пропитывают синтетическими связующими, а затем подают при равномерном натяжении на вращающуюся металлическую оправку, которая определяет внутренний диаметр изделия и его конфигурацию. Перед намоткой оправку предварительно обезжиривают, смазывают тонким слоем адгезионной смазкой, обматывают целлофаном. На рисунке показана схема изготовления цилиндрического изделия большой длины из нитей или жгутов с одновременной пропиткой во время намотки.

1 -подвижный стол

2 -шпули нитей или жгутов

3 - направляющий ролик

4 - пропиточная ванна

5 - жидкое связующее, не содержащее растворителя

6 - отжимные валики

7 - винт для передвижения стола

8 - оправка

9 - привод на оправку

10 - изделие

11 - шпулярник.

В соответствии с. этой схемой шпули нитей и жгутов вставляются в шпулярник, расположенный на подвижном столе этот стол с помощью винта 7 или тяги во время намотки способен передвигаться туда и обратно, вдоль наматываемого изделия. Со шпулярника нити собираются в пучок, этот пучок проходит через пропиточную ванну 4 наполненную жидким связующим без растворителя, затем между отжимными валиками 6, служащих для удаления избытка связующего. Пропитанный пучок, во время хода стола, наматывается под некоторым углом на оправку 8 имеющую привод 9 для вращения. После того, как намотан один слой пропитанного наполнителя на всю длину изделия, ход стола переключается на обратный. И под противоположным углом производится намотка следующего слоя, в результате получается перекрестное слоевое расположение нитей

После получения изделия с нужной толщиной стенки, оно снимается со станка и помещается в печь для отверждения связующего проникшего в поры наполнителя во время пропитки и намотки. Поскольку связующее проникло в поры наполнителя за счет капиллярных сил, то при выборе нитей и их степенью крутки следует учитывать возможные неблагоприятные влияния усадочных явлений возникающих при отверждении связующего.

Дата добавления: 2021-11-16; просмотров: 503;