Ручная выкладка. Компоненты. Операции. Оборудование. Режимы

Особенность изделий из КМ заключается в том, что изделия формируются одновременно с материалом, поэтому все особенности свойств КМ связанные с составом и структурой сохраняются в изделии. Существуют следующие виды переработки КМ: прессование, формование с пластичной диафрагмой, автоклавное формование, вакуумформование, литье под давлением, пултрузия, намотка, контактное формование, пневмовакуумформование, напыление.

1. Контактное формование или ручная выкладка

Данный метод используется для формования изделий из армированных пластиков, и заключается в том, что оператор вручную выкладывает на поверхность формы матрицы заранее расслоенные наитии наполнителя с последующей пропиткой связующего с помощью распылительного пистолета, кисти или резинового валика.

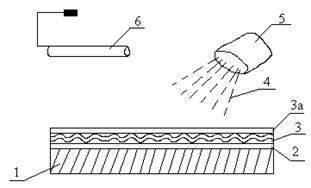

Рис. 5.1.Схема контактного формования

1 – форма; 2 – разделительная пленка; 3 – гелькоут; 3а – пакет стеклонаполнителя; 4 – связующее; 5 – емкость со связующим; 6 – валик.

Выложенный пакет наполнителя прокатывается резиновым валиком для уплотнения и удаления воздуха. Ограничений на габариты формуемого изделия не существуют. Данный метод нашел широкое применение при изготовлении стеклопластиковых изделий небольшими партиями, благодаря незначительным капиталовложениям.

Суть метода: весьма ответственной операцией является подготовка формы к нанесению на ее поверхность антиадгезионного покрытия, без которого изделие будет прилипать к форме. Подготовка заключается в тщательном машинном шлифовании новой формы. После достижения необходимого блеска, наносят 3 – 4 слоя пастообразующего парафина, каждый из слоев полируется салфеткой. Для облегчения съема готового изделия на стадии обкатки формы на ее поверхность периодически после двух, трех формований поверх парафинового слоя напыляют раствор поливинилового спирта.

Гелькоут – бесцветный или крашенный верхний слой полиэфирной смолистой структуры, нанесенной первой на поверхность формы. Его задача – образование гладкой, зеркальной цветной эстетичной приятной поверхности стеклопластика, а также предохранение изделия от воздействия окружающей среды, химически активных сред, ультрафиолета, воздействия воды. Гелькоут получают из ненасыщенных полиэфирных смол с минеральными наполнителями и пигментами, устойчивым к ультрафиолетовым лучам, но без армированных добавок. Гелькоут производится различных видов для нанесения распылителем, кистью или валиком на внутреннюю поверхность формы.

В процессе формования гелькоут переходит на формуемое изделие, образуя декоративный внешний защитный слой. В некоторых коррозионностойких изделиях гелькоут не применяется, а защитно-изоляционные функции выполняет не проницаемые для агрессивной среды химический слой армированного пластика.

Следующая операция после подготовки формы является формование химически стойкого защитного футеровочного слоя (диффузионного барьера, имеющего многослойную структуру).

На поверхность подготовленной формы укладывают вручную или напылением слой стеклонаполнителя, который уплотняют, прокатывая валиком. При ручной выкладке используют заранее раскроенные листы. Лист наполнителя вырубается из рулона и вырезается по шаблону ножницами или бритвенным ножом. Первый футеровочный слой толщиной (0,25 – 0,5) состоит из:

‑ слоя вуали на основе кислостойкого s – стекла термопластичного материала ПЭТФ (дакрон) в виде тканного материала или матов из некрученой текстильной нити;

‑ из дайнеля (сополимер акрилнитрила с винилацетатом) в виде жгута, рогницы, ткани.

Пропитывая футеровочный слой, получается слобоармированный слой, содержащий 90 % полимерного связующего.

Формованию первого футеровочного слоя следует уделять большое внимание, так как образование воздушных пузырьком между наружным (смоляным) и армированного слоями может ухудшить качество изделий. На этот слой наносят два слоя из к – стекла, в котором после пропитки содержание полимерного связующего достигает 50 %. Сформированный футеровочный слой обеспечивает надежную эксплуатацию оборудования для агрессивных сред.

Важной функции футеровочного слоя также является плавный переход от слоя с минимальным количеством армированного наполнителя к максимальной его концентрацией в силовом слое, что позволяет исключить возникновение значительных внутренних напряжений, связанных с различными коэффициентами линейного расширения.

После желирования футеровочного слоя начинается формирование силового слоя. Укладывая на химически стойкий слой раскроенные листы из стекломаты и ткани до достижения необходимой толщины стеклопластика, который обеспечивает несущую способность всей конструкции. Каждый слой стеклонаполнителя в соловом слое пропитывают смолой и уплотняют, используя щетки и зубчатые волки для обеспечения полной пропитки волокон и удаления воздуха. Слои маты и тканного ровинга следует чередовать для обеспечения хорошего межслойного сцепления и предотвращения появления воздушных включений и получая максимальную прочность пакета изделий.

Заключительной операцией является формование наружного защитного слоя, который предназначен для атмосферостойкости изделия и конструкции и защиты их от негативного влияния агрессивных паров и газов, а также придания конструкции огнестойкости. Для связующего наружного слоя используют огнестойкие смолы. Толщина силового слоя зависти от размеров изделий и действующих нагрузок, так как он обеспечивает конструкционную прочность и жесткость изделия в целом.

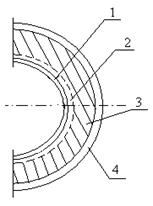

1 – первый футеровочный слой; 2 – второй футеровочный слой;

3 – конструкционно-силовой слой; 4 – наружный защитный слой.

Для армирования первого футеровочного слоя и наружного защитного покрытия в отечественной практике используют стеклолента ЛВВ – СП, а также органические наполнители на основе термопластов. Второй футеровочный слой имеет толщину 2 мм и армируется двумя слоями стекломата БС – 10 – 420 – 9 (Атлак). В качестве связующего в футеровочном слое используется отечественные смолы ПМ – 15, ПМ – 16, ПМ – 10. Для армирования конструкционного слоя используется стеклоровинг РБМ – 13 в сочетании со стевломатом БС или стелотканью.

Критерием оценки достаточных эксплуатационных свойств изделий является содержание остаточного стирола, оптимальная концентрация которого не более 2 %. Если содержание стирола выше, то важной операцией является термообработка или постепенное отверждение. При содержании стирола 2 % физико-механические показатели материала составляют от 90 до 95 % от паспортных значений.

К преимуществам данного метода можно отнести: относительно небольшая стоимость оснастки (матриц), незначительная стоимость оборудования (распылитель, обрезной инструмент).

К недостаткам:

1. значительное количество ручного труда;

2. организация раскроев стеаломатериалов;

3. организация раскройки связующего;

4. большая зависимость качества конечного продукта от индивидуальных качеств рабочих;

5. относительное большое время клейки изделия;

6. низкая стоимость оборачиваемости оснастки.

Лекция 13.

5.2.Напыление. Компоненты. Операции. Оборудование. Режимы

Данный метод получил распространение при мелком и среднесерийном производстве. Не смотря на то, что в данном случае подразумеваются определенные затраты на закупку оборудования метод напыления имеет ряд преимуществ перед ручной выкладкой.

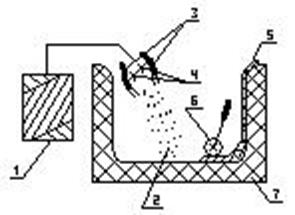

Перед формованием напыления стеклонаполнитель наполняется при помощи сжатого воздуха на открытую форму одновременно со связующим в одной струе и инициатором.

Напыление гелькоута и стеклопластика осуществляется с помощью специальной установки производства формы Гласкрафт. Отпадает необходимость в производственном раскрое стекломатериалов и приготовления связующего, резко сокращается доля ручного труда.

Установка автоматически осуществляет жесткую дозацию смолы и отвердителя, осуществляет рубку стеклонити (ровинг) на части заданных размеров 0.8-5 см.

После рубки части нити попадают в струю связующего и пропитываются во время переноса на матрицу.

На долю ручного труда остается уплотнение стеклонити в матрице прокаточным валиком.

1 – стеклоровинг

2 – смола с индикатором

3 – рубильное устройство

4 – смола с ускорителем

5 – уплотненный слой неотвержденного стеклопластика

6 – валик

7 – форма(матрица)

Различия методов ручной выкладкой и напылением заключается в том, что оператор может с помощью пульверизатора создавать различную требуемую толщину слоя пропитанных стеклянных волокон форме.

В случае применения при формовании метода напыления связующего горячего напыления связующего горячего напыления в форму с изделием подают камеру для термообработки при температуре 70-80оС в течении 20-30 минут.

При использовании связующего холодного отверждения формование проводят при температуре 35-40оС. В этом случае, например: при изготовлении корпуса лодки требуется от 40 минут до 3 часов. Формование напылением позволяет заменить сравнительно дорогостоящие стеклянные ткани, холсты на термонити и жгуты, а также сокращает сроки формования и улучшает качество пропитки.

Изготовление стеклопластика, изготовленного методом напыления имеет ряд преимуществ:

1. Не требуется раскрой стекломатериала и подготовка связующего, что позволяет экономить время, полезные площади, работу персонала.

2. Существенно сокращаются производственные площади из-за снижения числа специально оборудованных мест для формования.

3. Увеличивается скорость формования изделия.

4. Упрощается контроль за качеством продукции.

5. Экономится фонд заработной платы.

6. Снижается себестоимость конечного изделия, т.к. ровинг наиболее дешевый стекломатериал.

7. Подсчитано, что при подготовке связующего небольшими количествами при различном формовании на стенках тары и инструментах остается до 5% связующего.

8. Качество конечного продукта в основном зависит от мастерства оператора.

Оснастка в данном методе используется та же, что и при ручном формовании. Стекломатериал, используемый при напылении дешевле, чем материал при ручном формовании, что позволяет получить экономию на материале 25-30 рублей на 1 кг стеклопластика.

Методом напыления изготавливают: многослойные панели, корпуса лодок и катеров, кузова для автомобилей, мебель для железнодорожных вагонов, антикоррозионное покрытие.

Лекция 14.

Дата добавления: 2021-11-16; просмотров: 579;