Назначение и виды арматуры

Арматура—стальные стержни, прокатные профили и проволока, расположенные в бетоне для совместной с ним работы.

Сборно-монолитные и монолитные ненапрягаемые конструкции армируют укрупненными монтажными элементами в виде сварных сеток, плоских и пространственных каркасов, которые изготовляют вне возводимого сооружения и затем устанавливают монтажными кранами. Иногда сложные конструкции армируют непосредственно в проектном положении из отдельных стержней с соединением их в законченный арматурный каркас сваркой или вязкой.

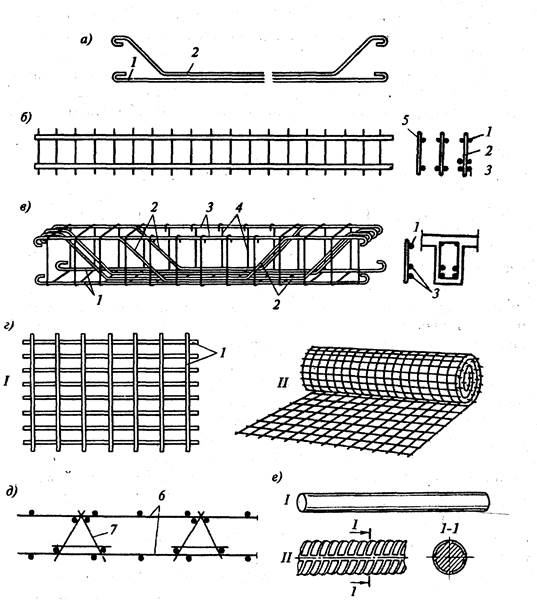

Арматуру подразделяют по назначению в конструкции на рабочую, распределительную и монтажную (рис.8.1).

Рабочая арматура воспринимает растягивающие усилия, возникающие в железобетонных конструкциях от собственной массы и внешних нагрузок.

Распределительная арматура служит:

• для равномерного распределения нагрузок между рабочими стержнями;

• для обеспечения их совместной работы;

• для связи рабочих стержней между собой, препятствуя смещению рабочей арматуры при бетонировании.

Монтажная арматура обычно не воспринимает усилий, а обеспечивает точное положение в опалубке рабочих стержней и плоских арматурных сеток и элементов.

Основной в современном строительстве является арматура периодического профиля, имеющая надежную анкеровку и повышенное сцепление с бетоном. При использовании стержней из гладкой арматуры для их лучшего закрепления в бетоне концы стержней, работающих на растяжение, делают загнутыми в виде крюков.

В гражданском строительстве обычно применяют арматурные стержни диаметром 12...30 мм, в промышленном — арматуру диаметром до

40 мм, в гидротехническом — стержни диаметром 90... 120 мм. В качестве арматуры иногда применяют профильный прокат.

40 мм, в гидротехническом — стержни диаметром 90... 120 мм. В качестве арматуры иногда применяют профильный прокат.

К арматурным изделиям относят отдельные стержни (стержневая арматура), арматурные сетки, плоские и пространственные арматурные каркасы, арматурные изделия для предварительно напряженных конструкций, закладные детали, монтажные петли и хомуты.

Стержневую арматуруизготовляют гладкого профиля (из-за малой эффективности выпуск ее сокращается) и периодического с расположением выступов по винтовой линии или елочкой. Арматуру подразделяют в зависимости от технологии изготовления на горячекатаную (делится на 5 классов от A-1 до A-VI по старому обозначению –по новому обозначению А-240 (А-1), А300 (А- III),А400 (А- IV), А800 (АV), А1000 (АV1)) и горячекатаную с последующим упрочнением вытяжкой в холодном состоянии, она имеет 2 класса - А-Пв и А-Шв.

Сварные арматурные сеткисостоят из взаимно перекрещивающихся стержней, соединенных в местах пересечения сваркой. Их выпускают с продольной, поперечной и взаимно-перпендикулярной рабочей арматурой. В общем виде сетки объединяют рабочую и распределительную арматуру и состоят из отдельных проволок диаметром от 3 до 9 мм включительно и стержней из арматурной стали диаметром 10 мм, расположен

Рис. 8.1. Виды арматуры:

|

|

а — арматурные стержни; б —плоский каркас; в — пространственный каркас; г —арматурные сетки: 1—плоская; II—рулонная; д — арматурный блок; е — стержневая арматурная горячекатаная сталь: /—гладкая; //—периодического профиля; ж — каркас колонны из стержневой арматуры; з —то же, из жесткой арматуры; 1 — рабочие стержни прямые; 2 — то же, отогнутые; 3 — монтажные стержни; 4 — хомуты; 5 — распределительные стержни; 6 — сетки; 7 —пространственный каркас; 8 — арматурный выпуск; 9— уголок; 10— раскос

ных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой. Эти сетки применяют при необходимости обеспечить конструкцию минимальным нерасчетным армированием. Расстояние между отдельными стержнями — в пределах от 50 до 250 мм, образующиеся между стержнями и проволоками ячейки обычно имеют размер от 50х100 до 150х250 мм. Общая ширина сеток по осям крайних стержней установлена от 900 до 3500 мм (сетка должна при транспортировании укладываться между продольными бортами грузового автомобиля).

|

|

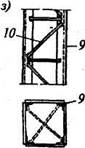

Рис. 18.2. Арматура для предварительно напряженных конструкций:

а-семипроволочная прядь; б- то же, 19-проволочная; в, г- проволочные канаты рядовые (пряди из 7 и 19 проволок); д- то же, трехпрядевые; е, ж - пучковая ; з, и- многопрядевые канаты; I- рабочая проволока; 2, 9- вязальная проволока; :спираль; 4- коротыш; 5- осевой стержень; 6, 7- наружное защитное покрытие

Плоские рабочие сеткивыпускают шириной до 2,5 м, длиной до 9,0 м,

иногда в соответствии с заказом до 12,0 м. Продольные рабочие стержни

имеют диаметр 12...25 мм при шаге 200 мм, монтажная арматура обычно

диаметром от 8 до 12 мм при максимальном шаге до 600 мм. При необходимости сетки на заводах могут быть подвергнуты дополнительной обработке— вырезке отверстий, приварке дополнительных стержней и гнутью.

Сетки в виде рулоновимеют широкую номенклатуру по применяемой стали, диаметрам стержней, размерам ячеек и ширине сеток. Длина сеток не оговаривается, но масса отдельного рулона не должна превышать 1200 кг.

Плоские стальные каркасы обычно состоят из продольной арматуры, образующей один или два пояса и соединяющей их решетки в виде отдельных поперечных или непрерывных в виде змейки стержней. Большое количество поперечных стержней в каркасах, соединенных с рабочими стержнями точечной сваркой, создает надежное заанкеривание в бетоне продольных стержней по всей их длине и позволяет отказаться от загибания крюков даже при гладкой арматуре. Рабочая арматура унифицированных каркасов принимается диаметром от 10 до 30 мм, а распределительная— только диаметром от 10 мм (при сварке возможен пережог стержней меньшего диаметра). Применяют каркасы для армирования линейных конструкций — балок, прогонов, ригелей, пустотных настилов перекрытий.

Пространственные арматурные каркасысостоят из двух или четырех плоских каркасов, соединенных между собой отдельными стержнями или хомутами. Такие каркасы применяют для армирования колонн, балок, ригелей и фундаментов.

Иногда используют арматурные несущие каркасы, которые вместе с опалубкой называют арматурно-опалубочными блоками. Обычно такое решение принимают при необходимости возвести одиночную конструкцию пролетом в пределах до 9 м. В этом случае для армирования применяют прокатные профили в основном в виде уголков, полосовой и квадратной стали, что позволяет при некотором перерасходе на армирование обойтись без специальных лесов, стоек, поддерживающих опалубочный блок, уменьшить расход лесоматериалов, значительно сократить трудозатраты и сроки производства работ.

Монтажные петли, выполненные из арматуры, являются элементом сборных железобетонных конструкций и предназначены для строповки при подъеме и установке.

Закладные детали — металлические пластины, присоединяемые к арматурному каркасу конструкции на сварке, необходимы для соединения сборных элементов между собой при возведении зданий и сооружений; стыковку элементов осуществляют сваркой закладных деталей, заделанных в конструкции при их изготовлении.

Хомуты применяют для соединения отдельных рабочих и монтажных стержней в готовый пространственный каркас.

Для армирования предварительно-напряженных конструкций чаще всего используют проволочную арматуру (рис.8.2).

Проволочную арматуру подразделяют на несколько типов:

• арматурная проволока низкоуглеродистая класса В-1 и высокопрочная углеродистая класса В-П;

• проволочные пряди из трех-, семи- и многопроволочных прядей справой свивкой, причем при перерезании пряди их проволоки не раскручиваются;

• проволочные высокопрочные канаты.

В последние годы начинают широко применять и неметаллическую арматуру в виде стекловолокна и асбеста.

Стекловолокно в смеси с цементным раствором образует стеклоцемент, обладающий высокой прочностью, но невысокими водо- и газопроницаемостью. Прочность цементного камня возрастает при использовании рубленого стекловолокна с хаотическим распределением его в конструкции. Также высокими прочностными характеристиками будет обладать монолитная конструкция при хаотическом распределении в ней обрезков арматурных стержней и проволоки.

С использованием асбестовых волокон производят асбестоцемент, изделия из которого обладают высокой прочностью и непроницаемостью.

2. Состав арматурных работ

Арматурные работы включают в себя следующие процессы:

• централизованная заготовка арматурных элементов;

• транспортирование арматуры на строительную площадку, сортировка и складирование;

• укрупнительная сборка арматурных элементов, изготовление арматурных изделий;

• установка в опалубку стержней, сеток, плоских, пространственных и несущих арматурных каркасов;

• соединение отдельных монтажных единиц в единую армоконструкцию;

• раскрепление армоконструкции, гарантирующее обеспечение надлежащего защитного слоя при бетонировании.

Все процессы армирования железобетонных конструкций можно объединить в две группы: предварительное изготовление арматурных элементов и установка их в проектное положение.

3. Изготовление арматурных изделий

Арматурные изделия изготовляют централизованно на арматурно-сварочных заводах, в арматурных цехах и мастерских.

Проволока диаметром до 10 мм и сталь периодического профиля диаметром до 9 мм поступают в арматурную мастерскую в бухтах, а сталь больших диаметров — прутьями длиной от 4 до 12 м, объединенными в пакеты до 10 т. Готовые сетки для заготовки каркасов поступают плоскими или в рулонах. Складируют сталь на стеллажах раздельно по маркам, диаметрам и длине стержней. Хранение производят в закрытом помещении или под навесом, запрещено класть арматуру на земляной пол.

Процесс изготовления ненапрягаемой арматуры состоит из отдельных технологических операций, которые объединены в следующие технологические группы:

заготовительные операциивключают: очистку и выпрямление стержней; соединение стержней в непрерывную плеть посредством стыковой сварки; разметку и резку на стержни требуемой длины; сварочные

операции, выполняемые контактной точечной сваркой для плоских сеток и каркасов на одно- и многоэлектродных машинах, а также стыковой и дуговой сваркой;

операции, выполняемые контактной точечной сваркой для плоских сеток и каркасов на одно- и многоэлектродных машинах, а также стыковой и дуговой сваркой;

сборочные операции, включающие установку и приварку закладных деталей, отдельных криволинейных и изогнутых стрежней, резку листовой и профильной стали, укрупнительную сборку пространственных каркасов из плоских каркасов и сеток.

Заготовительные операции ведут двумя потоками — для катанки и стержневой арматуры. Сталь, поступающую в бухтах (катанка) с бухтодержателей, направляют на станки-автоматы, одновременно производящие очистку поверхности стержня от ржавчины, правку искривлений проволоки и ее резку. Концы заканчивающейся и новой бухты соединяют в непрерывную плеть машиной для стыковой сварки. По ходу движения катанки установлены станки для точной резки и гнутья.

Стержни, поступающие на технологическую цепочку, правят, очищают от ржавчины, сваривают стыковой сваркой в непрерывную плеть во избежание отходов, затем их режут на обрезки с заданными размерами и, при необходимости, передают на станок для гнутья.

4. Соединение арматурных элементов. Способы сварки

Установку арматуры и арматурных изделий осуществляют машинами и механизмами, используемыми на строительной площадке. В отдельных случаях и в неудобных для применения механизмов местах производят ручную укладку арматуры и ее вязку.

Основные способы соединения арматурных стержней между собой — укладка внахлестку или сварка. Соединение нахлесткой без сварки используют при армировании конструкций сварными сетками или плоскими каркасами с односторонним расположением рабочих стержней арматуры и при диаметре арматуры не выше 32 мм. При этом способе стыкования арматуры величина перепуска (нахлестки) зависит от характера работы элемента, расположения стыка в сечении элемента, класса прочности бетона и класса арматурной стали.

При стыковании на сварке сеток из круглых гладких стержней в пределах стыка следует располагать не менее двух поперечных стержней. При стыковании сеток из стержней периодического профиля приваривать поперечные стержни в пределах стыка не обязательно, но длина нахлестки в этом случае должна быть увеличена не менее чем на пять диаметров свариваемой арматуры. Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском в 50 мм при диаметре распределительных стержней до 4 мм и 100 мм — при диаметре более 4 мм. При диаметре рабочей арматуры 26 мм и более сварные сетки в нерабочем направлении рекомендуется укладывать впритык друг к другу с перекрытием стыка специальными стыковыми сетками с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

При сварке арматуры между собой металл оказывает небольшое сопротивление прохождению электрического тока. В соответствии с законом Джоуля—Ленца для сокращения времени сварки и повышения производительности труда применяют токи большой силы, доходящей до 50 000 А и невысокое напряжение — не более 30...60 В. При контактной сварке в месте контакта сопротивление движению электрического тока во много раз превышает сопротивление на остальном пути тока, здесь усиленно выделяется теплота, металл разогревается до пластического состояния, пересечение стержней сжимается и происходит их сварка.

В цепи наибольшее сопротивление имеет стык стержней, в этом месте наиболее интенсивно выделяется теплота, которая разогревает торцы стержней до пластического и частично жидкого состояния. При этом металл в месте сварки плавится почти мгновенно, время пропускания, тока измеряется долями секунды. Стержни с силой прижимают друг к другу, в результате чего они свариваются. Для сварки используют специальные трансформаторы, которые понижают напряжение с номинального 220...380В до требуемого и одновременно увеличивают силу тока.

Электрическую энергию можно преобразовать в тепловую двумя способами:

1) пропусканием тока через свариваемые детали; на этом принципе основана контактная сварка с применением давления, при которой нагрев производится теплотой, выделенной при прохождении электрического тока через находящиеся в контакте соединяемые детали;

2) при помощи электрической дуги или сваркой плавлением; нагрев соединяемых элементов осуществляют электрической дугой.

Контактная сварка. Контактная сварка имеет следующие основные разновидности:

• точечная контактная сварка, применяемая для соединения пересекающихся стержней в сетках и каркасах;

• стыковая контактная сварка, которая целесообразна для соединения стержней между собой, когда требуется увеличение их длины, а также ' для сращивания обрезков и стержней между собой.

Точечная контактная сварка.Сущность этой сварки в том, что два стержня (или более) в месте их пересечения зажимают между электродами сварочной машины. При пропускании тока под действием выделяе

мой теплоты металл стержней в свариваемом месте накаляется докрасна, размягчается и под действием сдавливающего усилия стержни прочно соединяются между собой.

мой теплоты металл стержней в свариваемом месте накаляется докрасна, размягчается и под действием сдавливающего усилия стержни прочно соединяются между собой.

При автоматической сварке подача деталей, их закрепление, процесс кварки и выдача готовых изделий происходит без участия человека. При полуавтоматической сварке детали подают вручную, а готовое изделие после сварки перемещается автоматически.

Стержни, покрытые коррозией и окалиной, предварительно очищают в месте контакта или используют двух импульсную сварку — при первом импульсе происходит пробой окалины, при втором — сварка стержней.

Достоинства точечной контактной сварки — высокая производительность, небольшой расход энергии при использовании токов большой :илы в течение малого отрезка времени, возможность механизации и автоматизации процесса, отсутствие расхода металла на электроды. Сборку, а затем и сварку стыкуемых элементов осуществляют с применением кондукторов, которые обеспечивают точность геометрических размеров взаимное расположение стыкуемых стержней.

Контактная стыковая сваркапроизводится методами непрерывного и прерывистого оплавления.

Сварка методом непрерывного оплавленияотличается тем, что два свариваемых стержня, подключенные к электрической цепи, начинают медленно сближаться до соприкосновения и одновременного замыкания цепи тока. Начавшееся при включении цепи оплавление металла увеличивается при сближении стержней и завершается сильным сжатием оплавившихся концов. Когда сжатие (осадка) достигает необходимой величины, ток отключают, и сваренные стержни вынимают из зажимов машины. Преимущество сварки в том, что сварной шов может быть расположен в любом месте арматурного каркаса или несущей конструкции.

Сварка методом прерывистого оплавления. В результате сближения: разъединения стержней (одновременно замыкания и размыкания электрической цепи), количество которых колеблется от 3 до 20, концы стержней нагреваются и частично оплавляются. Стержни большого диаметра таким образом нагревают до красного или светло-красного каления затем соединяют их под давлением. Предварительный прогрев повышает температуру свариваемых стержней и тем самым понижает мощность, необходимую для сварки. При стыковой сварке стержни, зажатые губками сварочной машины, соединяют по всей поверхности их торцов и после необходимого предварительного прогрева сжимают.

Достоинства стыковой контактной сварки — высокое качество стыков соединяемых элементов, минимальные затраты электродов и других вспомогательных материалов, возможность механизации и автоматизации процесса сварки, высокая производительность труда.

Дуговая электросварка. Дуговую сварку, т.е. сварку с помощью электрической дуги, которая горит в атмосфере между концом металлического электрода и свариваемой деталью, применяют наиболее часто.

Дуговая электросварка может выполняться как с помощью переменного, так и постоянного тока. Сварка на переменном токе по сравнению сдругими видами наиболее экономична. Для получения электрического тока нужных характеристик вместо сложных и громоздких генераторов постоянного тока применяют легкие, мобильные и более дешевые трансформаторы переменного тока. Дуга представляет собой электрический разряд в газовом пространстве, длящийся продолжительное время, выделяющий большое количество световой энергии и имеющий температуру, доходящую до 6000 °С. Нужная тепловая мощность, исчисляемая тысячами калорий, легко регулируется изменением силы тока. Минимальное напряжение, необходимое для возбуждения дуги, составляет при постоянном токе 30...35 В, а при переменном — 40...50 В.

Электроды, которые применяют для сварочных работ, имеют специальное покрытие, которое при сварке испаряется, образующиеся пары легко ионизируются и таким образом повышают устойчивость дуги. При плавлении металл электрода стекает и, охлаждаясь, образует на свариваемой поверхности шов, от прочности которого зависит и прочность сварного соединения в целом. Длина дуги оказывает свое воздействие на качество шва. Чем дуга длиннее, тем большее расстояние проходит расплавленный металл от электрода до шва и, поглощая из воздуха кислород и азот, ухудшает свои механические свойства.

Достоинства дуговой сварки — универсальность, возможность применения в любой точке сложного арматурного каркаса и достижения требуемой прочности сварного шва. Недостатки дуговой сварки — дополнительный расход металла на электроды, низкая производительность труда, требуется более высокая квалификация сварщиков. Обычно сваривают стержни диаметром 10 мм и более, так как при меньших диаметрах стержней возможен их пережог.

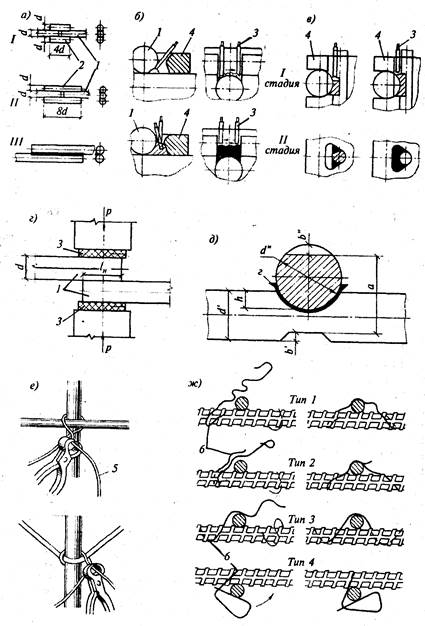

Из существующих способов дуговой сварки наиболее часто встречаются следующие — внахлестку, с накладками и ванная (рис. 8.3).

Сущность ванного способа сваркизаключается в том, что электрическую дугу возбуждают между торцами свариваемых стержней при помощи электродов. Выделяемая теплота расплавляет металл с торцов стержней и с электрода, в результате чего создается ванна расплавленного металла. Зазор между стержнями принимается равным 1,5...2 диаметра электродах покрытием. Для образования ванны используют инвентарные медные формы и стальные скобы-подкладки. Способ имеет ряд пре имуществ по сравнению с другими видами дуговой сварки — уменьшается расход металла на стык, снижается расход электродов и электроэнергии, а также трудоемкость и себестоимость. Ванная сварка применима для стержней диаметром от 20 до 80 мм.

При дуговой сварке один из проводников тока присоединен к свариваемым деталям, а другой — к электроду, зажатому в электродержателе. После включения тока сварщик касается электродом места сварки, замыкая при этом цепь, и сразу же отводит электрод от детали на 2..-А мм. Образующаяся дуга расплавляет стержень электрода и частично свариваемые детали, металл которых соединяется с металлом электрода. Температура у конца металлического электрода достигает 2100 °С, у свариваемых элементов — 2300 °С, в центре дугового столба — около 5000...6000 °С.

5. Производство арматурных работ на объекте

Армирование железобетонных конструкций желательно осуществлять сварными арматурными каркасами и сетками заводского изготовления. На строительном объекте при возведении монолитных железобетонных конструкций выполняют следующие операции:

• укрупнительную сборку пространственных арматурных каркасов;

• установку готовых каркасов и сеток в опалубку;

• установку и вязку арматуры отдельными стержнями в опалубке.

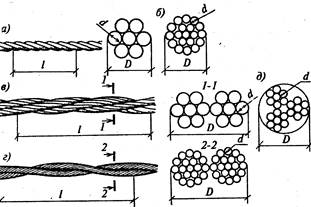

| Рис. 8.3. Способы соединения арматурных стержней: а- соединение стержней ручной дуговой сваркой: /—с накладками и двусто-ронними швами; II—то же, с односторонними швами; III—то же, внах-лестку; б—дуговая сварка с принудительным фор-мированием шва кресто-образных горизонтальных соединений стержней; в - то же, горизонтального с вертикальным; г- кон-тактная точечная сварка при стыковом соединении стержней внахлестку; д- то же, при крестообраз-ном соединении; е- вязка проволокой пересечений стержней; ж- соединение стержней в пересечениях пружинными фиксатора-ми; /-соединяемые стерж-ни; 2- круглые накладки; 3-электроды; 4- инвен-тарные (медные или графитовые) формы; 5- вязальная проволока; 6 — пружинные фиксаторы |

Если по условиям транспортирования крупноразмерные каркасы или

сетки заготовляют или перевозят частями, то их укрупняют на строительстве до проектных размеров дуговой или ванной сваркой. Укрупнительную сборку производят непосредственно в проектном положении (в опалубке) или в стороне от места установки на заранее оборудованной площадке. Укрупнительная сборка арматурных каркасов перед их подъемом и установкой дает возможность лучше использовать грузоподъемность крана и значительную часть работы выполнять арматурщикам в более удобных и безопасных условиях. Монтаж арматурных конструкций следует производить преимущественно из крупноразмерных блоков и уни

фицированных сеток заводского изготовления с обеспечением фиксации защитного слоя.

фицированных сеток заводского изготовления с обеспечением фиксации защитного слоя.

Смонтированная арматура должна быть надежно закреплена и предохранена от деформаций и смещений в процессе производства работ по бетонированию конструкций.

Крестовые пересечения стержней арматуры, уложенных поштучно, необходимо скреплять вязальной проволокой или с помощью специальных проволочных соединительных скрепок.

Арматуру можно устанавливать в опалубку только после проверки соответствия опалубки проектным размерам с учетом допусков, установленных СНиПом.

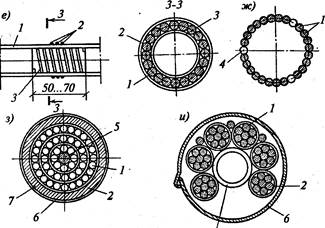

При монтаже арматуры в опалубку и последующем бетонировании любой конструкции необходимо соблюдать указанную в проекте заданную толщину защитного слоя бетона, т.е. расстояние между внешними поверхностями арматуры и бетона конструкции. Правильно обеспеченный и выполненный защитный слой бетона надежно предохраняет арматуру от коррозирующего воздействия внешней среды. Толщину защитного слоя «бетона обеспечивают различными способами.

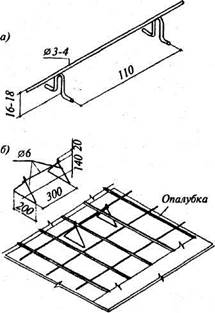

К пространственным и плоским арматурным каркасам целесообразно приваривать обрезки стержней из нержавеющей стали, упирающиеся в стенки и днище короба опалубки, или удлиненные стержни. Такое решение применяют в том случае, когда конструкция будет работать только в сухих условиях эксплуатации. При армировании плит перекрытия двумя метками по высоте проектное положение фиксируют подставками из круглой арматурной стали, изогнутыми «зигзагами» или установкой так газываемых «лягушек» для сеток нижнего ряда и «козелков» для верхней сетки (рис. 8.4).

Рис. 8.4. «Лягушка» и «козелок» для обеспечения защитного слоя бетона в перекрытиях:

а-«лягушка», для обеспечения защитного слоя для нижней арматурной сетки; б—«козелки», для обеспечения защитного слоя для верхней арматурной сетки

Рис. 8.4. «Лягушка» и «козелок» для обеспечения защитного слоя бетона в перекрытиях:

а-«лягушка», для обеспечения защитного слоя для нижней арматурной сетки; б—«козелки», для обеспечения защитного слоя для верхней арматурной сетки

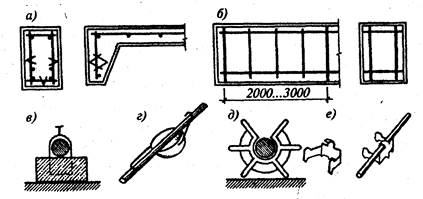

| Применяют заранее заготовленные бетонные подкладки и прокладки, которые целесообразно армировать обрезками вязальной проволоки во избежание раскалывания. Концами проволоки привязывают прокладку к вышерасположенному арматурному стержню. Более новыми типами фиксаторов являются фигурные пластмассовые и прорезные капроновые кольца. Эти фиксаторы характеризуются высокими технологическими свойствами. Во время установки на арматуру такое фигурное кольцо за чет присущей ему упругости немного раздвигается и плотно охватывает стержень (рис. 8.5).

Защитный слой бетона в плитах и стенах толщиной до 10 см должен быть не менее 10 мм; в плитах и стенах толщиной более 10 см — не менee 15 мм; в балках и колоннах при диаметре продольной арматуры 0...32 мм — не менее 25 мм, при большем диаметре стержней — не менee 30 мм.

Монтаж арматурных конструкций обычно произ-водят с транспортных средств с помощью крана, используемого для подачи опалубки и бетонной смеси. Арматурные каркасы массой до 100 кг можно устанавливать вручную, поднимая краном в зону работ сразу несколько каркасов. Изделия большей массы устанавливают непосредственно краном. Как и для сборных железобетонных элементов, Монтаж арматурных конструкций обычно произ-водят с транспортных средств с помощью крана, используемого для подачи опалубки и бетонной смеси. Арматурные каркасы массой до 100 кг можно устанавливать вручную, поднимая краном в зону работ сразу несколько каркасов. Изделия большей массы устанавливают непосредственно краном. Как и для сборных железобетонных элементов,

|

желательно поднимать и монтировать арматурные каркасы в том положении, в котором они будут работать в забетонированной конструкции.

Арматуру фундаментов под колонны промышленных и гражданских зданий укладывают на бетонную подготовку между щитами опалубки фундаментов.

При небольшой высоте колонн, а также при легких каркасах арматурный каркас колонн устанавливают путем его опускания с помощью крана в готовую опалубку.

Установленный арматурный каркас, через нижнее окно короба опалубки колонны приваривают или привязывают к выпускам арматуры, забетонированным в фундаменте, плите или колонне нижележащего этажа. Тяжелые каркасы колонн устанавливают раньше опалубки и соединяют с выпусками арматуры нижнего этажа на сварке. Часто, особенно при большой высоте колонн, арматурный каркас заводят в опалубку, у которой

Рис. 8.5. Способы обеспечения защитного слоя арматуры:

а —в балках и ребрах плит при помощи упоров; б —в балках посредством удлиненных

стержней; в —бетонной подкладкой с проволочной скруткой; г —бетонной пробкой с

пружинной скобой; д — упругим пластмассовым фиксатором; е — металлическими

штампованными подставками

уже собраны две или три стенки. Производят выверку каркаса, соединение с арматурными выпусками, после чего завершают сборку опалубочного блока колонны.

Установку арматурных каркасов прогонов и балок производят в готовые короба опалубки. Сварные сетки и плоские каркасы с односторонним расположением рабочих стержней стыкуют на месте установки без сварки с напуском верхнего каркаса не менее чем на 250 мм.

Армирование плит перекрытия производят путем укладки в пространственные конструкции готовых сварных сеток, стыкование которых осуществляют внахлестку электродуговой сваркой.

Армирование стен осуществляют готовыми сетками и реже вязкой из отдельных стержней в опалубке, установленной с одной стороны. При возведении монолитных железобетонных конструкций на большой высоте применяют арматурно-опалубочные блоки, представляющие собой короба (балок, прогонов) с уложенными в них арматурными каркасами.

Установку любой арматуры следует вести так, чтобы не повредить ранее установленную и выверенную опалубку, а также не деформировать арматурные каркасы. В процессе производства работ допускаются в отдельных Случаях бессварочные соединения стержней: стыковые при соединении внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равноправного стыка и крестообразные, выполняемые вязкой отожженной проволокой.

Приемка смонтированной арматуры, всех стыковых соединений должна проводиться до укладки бетонной смеси и оформляться актом на скрытые работы, в котором обязательно оценивают качество выполненных работ. Приемку установленной в проектное положение арматуры производят, по захваткам, подготовленным для бетонирования.

Кроме проверки проектных размеров смонтированной арматуры по чертежам устанавливают наличие и места расположения фиксаторов, прочность и целостность сборки армоконструкции, которая должна обеспечивать неизменность формы при бетонировании. Кроме этого отмечают все отступления от проекта, сверяют с проектом количество и диаметр стержней, а также правильность их расположения и качество электросварки в пересечениях стержней.

Лекция 9.

Дата добавления: 2018-05-10; просмотров: 1442;