ВЛИЯНИЕ ВИДОВ ТЕРМООБРАБОТКИ НА СВОЙСТВА СПЛАВОВ

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕ ТАЛЕЙ

5.1. КАЧЕСТВО ИСХОДНОГО МАТЕРИАЛА

Прочность и эксплуатационные свойства деталей машин в значительной степени определяются факторами, связанными с процессом плавки и методом получения формы детали. При этом механические свойства стальных и чугунных деталей зависят не только от химического состава металлаи последующей термообработки, но и от способа выплавки стали, структуры и свойств участка слитка, из которого изготовлена деталь. Известно, например, что так называемая кипящая сталь полному раскислению при выплавке не подвергается, слиток отличается значительным количеством газовых пузырей, образующихся в процессе затвердевания и при последующей горячей обработке - прокатке - газовые пузыри, расположенные недалеко от поверхности слитка, могут дать опасный поверхностный дефект волосовины. Особое влияние на служебные свойства отливок оказывают литейные напряжения, являющиеся результатом совместного действия температурных, усадочных и структурных факторов.

Уменьшение прочности отливок под влиянием литейных напряжений часто имеет место у крупных литейных валов, плит и корпусов с тонкими ребрами, больших шкивов, маховиков и т.д.

Основными мероприятиями по борьбе с литейными напряжениями являются такие, как обеспечение равномерного охлаждения всех частей отливки (путем подвода питателей литников к тонким частям или установления холодильников в толстых частях), изготовление отливки из нескольких частей, высокотемпературный отпуск, нормализация и термическое улучшение (закалка и отпуск) - (табл. 5.1 для стали 35Л).

Таблица 5.1

ВЛИЯНИЕ ВИДОВ ТЕРМООБРАБОТКИ НА СВОЙСТВА СПЛАВОВ

| Термическая обработка | sв, МН/м2 | sт, Н/м2 | d, % | y, % | ак, МДж/м2 |

| Литой образец | 8,5 | 7,9 | 0,245 | ||

| Отжиг при 950 °С | 22,6 | 38,1 | 0,578 | ||

| Нормализация при 950 °С | 21,7 | 37,5 | 0,618 | ||

| Улучшение (закалка с 850 °С и отпуск при 600 °С) | 22,0 | 54,0 | 1,03 |

Значительное влияние на механические свойства отливок оказывают различные присадки, вводимые непосредственно в жидкую сталь с целью улучшения (модификации) ее структуры. У стали 30Л, например, после модификации 0,2% Са предел прочности при разрыве повышается с 568 МН/м2 до 644 МН/м2, а относительное удлинение - с 17 до 22 %.

Для изготовления высоконапряженных зубчатых колес горных машин применяют в основном высокопрочные цементуемые стали 12ХНЗА, 25ХГТ, 18ХГТ, 20X2Н4А. Возможности существенного повышения прочности колес из этих сталей в значительной степени использованы. Это обусловлено недостаточной пластичностью и высокой чувствительностью этих сталей к концентрации напряжений, вызванной неметаллическими включениями.

Известно, что качество стали и сопротивление усталости деталей, при прочих равных условиях, обусловлены количеством неметаллических включений в слитке, пластичностью и анизотропией (различием в разных направлениях) механических свойств. Оптимальное сочетание этих факторов может быть достигнуто на основе применения современных металлургических процессов: электрошлакового (ЭШП) или вакуумного дугового переплава стали, рафинирования стали синтетическими шлаками (СШ), применение которых позволяет получить металл высокой чистоты, освободиться от вредных примесей. Стали, выплавленные этими методами, превосходят обычную сталь по плотности, пластичности и ударной вязкости. Испытания таких сталей показывают, что долговечность зубчатых колес из стали ЭШП в среднем в 7 раз, из стали СШ - в 5 раз превышает этот показатель для серийной стали 20Х2Н4А.

Для придания металлическому слитку желаемой формы применяется обработка давлением: прокатка, волочение, прессование, свободная ковка, горячая или холодная штамповка, выдавливание. С помощью этих способов из слитков получают листы, прутки, трубы, поковки, штамповки - заготовки для деталей. Пластическая деформация металла при этом изменяет их структуру и оказывает большое влияние на механические свойства деталей, происходит изменение макроструктуры и образование текстуры - определенной ориентации зерен на поверхности. Поэтому существует определенное правило, согласно которому расположение волокон должно в возможно большей степени повторять конфигурацию детали и не «перерезываться» стенками детали.

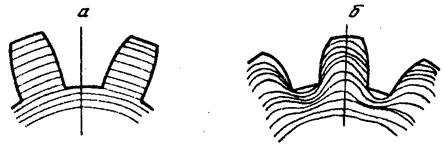

Так, зубчатые колеса получают правильную ориентировку (без перерезывания волокон) (рис. 5.1, 6) в том случае, если их изготовляют путем ковки осадкой в торец. Если это условие нарушается и волокна направлены поперек или вдоль зубьев (рис. 5.1, а), то они могут в эксплуатации отламываться вследствие расслоения между волокнами.

Рис. 5.1. Различное расположение волокон

Особенно благоприятное расположение волокон в ответственных деталях (шарошках бурильных долот, звездочках, в резьбовых соединениях буровых штанг и т.п.) достигается при горячей или холодной накатке зубьев, резьб, шлицев и т.п. (см. рис. 5.1, 6). У деталей типа валов, осей, штоков, шатунов, разрушающихся в результате циклических напряжений изгиба, кручения, сжатия-растяжения и т.д., оптимальным является расположение волокон вдоль направления максимальных растягивающих напряжений и одновременно под углом 45° к направлению максимальных касательных напряжений, т.е. вдоль оси вала.

Большое значение расположение волокон имеет для деталей, разрушающихся вследствие контактной усталости металла. Так, контактная усталостная прочность у роликов подшипников с продольным расположением волокон в 3-5 раз выше, чем у таких же роликов с поперечным (перпендикулярно оси) расположением волокон.

5.2. ВЛИЯНИЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ НА СВОЙСТВА ДЕТАЛИ

Опыт эксплуатации машин подтверждает, что основными факторами, определяющими долговечность машин, являются не только механические свойства материала, из которого изготовлены детали, но и качество поверхностного слоя (см. гл. 4, § 4). В процессе механической обработки со снятием стружки происходят физические процессы, которые существенно изменяют свойства поверхностного слоя. Качество поверхностного слоя детали может характеризоваться геометрическими факторами и физико-механическими свойствами. К геометрическим факторам относятся: макрогеометрия, волнистость и шероховатость, направление штрихов; к физико-механическим - твердость, тонкая кристаллическая структура, наклеп, остаточные напряжения. Причинами появления неровностей на поверхности обрабатываемой детали являются: неравномерность самого процесса резания, дисбаланс вращающихся элементов (деталь, патрон и т.п.), копирование неровностей на режущей кромке инструмента и ее движения, оставляющие на поверхности остаточные гребешки, и др.

Геометрические параметры, образующиеся после срезания стружки, оказывают большое влияние на износостойкость, выносливость, сопротивление ударным нагрузкам, коррозионную усталость. Впадины микронеровностей являются концентраторами напряжений, причем тем больше, чем глубже впадина t и меньше ее радиус r:

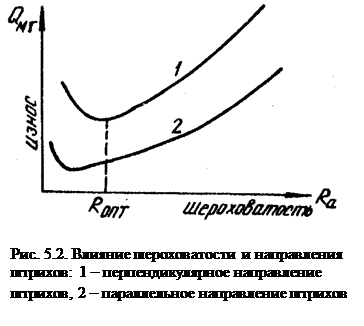

, где a - коэффициент концентрации напряжения для процессов механической обработки составляет 1,5¸2,5 . На рис. 5.2 показано влияние величины шероховатости и направления штрихов на износ. С увеличением волнистости эксплуатационные свойства сопряженных деталей ухудшаются, так как площадь прилегания поверхностей друг к другу уменьшается, увеличиваются контактные напряжения.

, где a - коэффициент концентрации напряжения для процессов механической обработки составляет 1,5¸2,5 . На рис. 5.2 показано влияние величины шероховатости и направления штрихов на износ. С увеличением волнистости эксплуатационные свойства сопряженных деталей ухудшаются, так как площадь прилегания поверхностей друг к другу уменьшается, увеличиваются контактные напряжения.

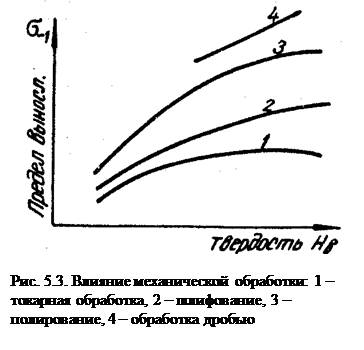

Влияние геометрических параметров на усталостную прочность деталей машин особо ощутимо для высококачественных сталей. Чем прочнее материал, тем больше сказывается вредное влияние шероховатости на предел выносливости (рис. 5.3).

Влияние геометрических параметров на усталостную прочность деталей машин особо ощутимо для высококачественных сталей. Чем прочнее материал, тем больше сказывается вредное влияние шероховатости на предел выносливости (рис. 5.3).

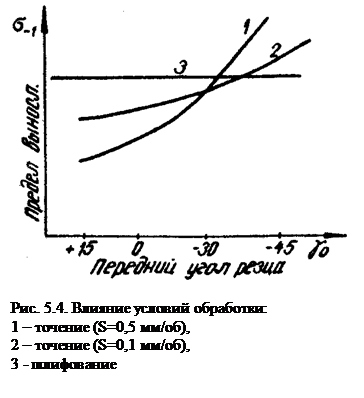

Однако фактор шероховатости не всегда оказывает преобладающее влияние на предел выносливости детали. Так, дробеструйная обработка детали (см. рис. 5.3, кривая 4), не улучшая чистоту, существенно повышает предел выносливости. Это объясняется появлением при дробеструйной обработке наклепа поверхностного слоя, при котором твердость металла в наружных слоях может повыситься в 1,5 раза. При механической обработке в процессе срезания стружки также может создаваться наклепанный слой глубиной до 0,5мм, который может влиять на усталостную прочность детали (рис. 5.4), т.е., управляя процессом резания, можно влиять и на прочность обработанной детали. Как видно из рис. 5.4, с величины переднего угла g=-30° фактор шероховатости уже не влияет на предел выносливости. Таким образом, в некоторых случаях отпадает необходимость в чистовых отделочных процессах.

Однако фактор шероховатости не всегда оказывает преобладающее влияние на предел выносливости детали. Так, дробеструйная обработка детали (см. рис. 5.3, кривая 4), не улучшая чистоту, существенно повышает предел выносливости. Это объясняется появлением при дробеструйной обработке наклепа поверхностного слоя, при котором твердость металла в наружных слоях может повыситься в 1,5 раза. При механической обработке в процессе срезания стружки также может создаваться наклепанный слой глубиной до 0,5мм, который может влиять на усталостную прочность детали (рис. 5.4), т.е., управляя процессом резания, можно влиять и на прочность обработанной детали. Как видно из рис. 5.4, с величины переднего угла g=-30° фактор шероховатости уже не влияет на предел выносливости. Таким образом, в некоторых случаях отпадает необходимость в чистовых отделочных процессах.

Например, грубо обработанные точением торсионные валики дают в два раза пониженную усталостную прочность по сравнению с полированными. Обточка этих валиков резцом с g=- 30° привела к тому, что их прочность стала выше прочности полированных валиков.

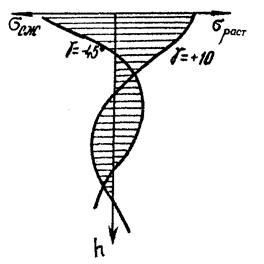

Анализ напряженного состояния металла впереди резца дает возможность установить, что в поверхностном слое обработанной поверхности, в зави  симости от направления силы резания, могут образовываться как сжимающие, так и растягивающие остаточные напряжения (рис. 5.5). Если остаточные напряжения сжатия, складываясь с опасными растягивающими рабочими напряжениями (рис. 4.7), понижают их и за счет этого повышают усталостную прочность валов, например, в 2-3 раза, то остаточные напряжения растяжения могут привести к преждевременному отказу детали.

симости от направления силы резания, могут образовываться как сжимающие, так и растягивающие остаточные напряжения (рис. 5.5). Если остаточные напряжения сжатия, складываясь с опасными растягивающими рабочими напряжениями (рис. 4.7), понижают их и за счет этого повышают усталостную прочность валов, например, в 2-3 раза, то остаточные напряжения растяжения могут привести к преждевременному отказу детали.

Действие остаточных напряжений следует рассматривать совместно с наклепом, так как эти два явления неразрывно сопутствуют один другому.

Рассматривая процесс резания как процесс, влияющий на качество поверхностного слоя, создающий определенные физико-механические свойства этого слоя, необходимо представлять, что процесс резания изменяет свойства тонкого поверхностного слоя от 0,05 до 0,25 мм. Такие слои могут влиять на ограниченную номенклатуру некрупных деталей с особыми требованиями к качеству поверхностного слоя. Для крупных деталей, когда требуется упрочнить поверхностный слой 0,5¸5 мм, разработаны и применяются специальные методы упрочнения, которые описаны ниже.

Рис. 5.5. Влияние геометрии резца: sсж, sраст – остаточные напряжения сжатия и растяжения соответственно, h – расстояние от поверхности в глубь детали

5.3 ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ

Термическая обработка металлов и сплавов - один из самых эффективных и распространенных методов улучшения их свойств. В основе процессов термической обработки лежит явление полиморфизма - существования одного и того же металла в различных кристаллических формах. Полиморфные превращения происходят, как правило, при нагреве или охлаждении до определенных температур (так называемых критических точек) и вызывают образование структур с теми или иными свойствами. Изменяя температуру нагрева (или охлаждения), выдержку при этой температуре и скорость последующего охлаждения, можно либо приблизиться к равновесному структурному состоянию, либо зафиксировать соответствующие метастабильные структуры.

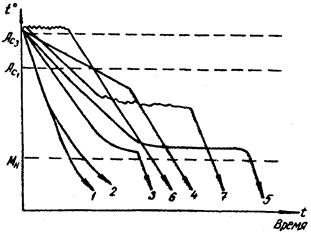

Механические характеристики неупрочненных металлических материалов настолько далеки от требований современного машиностроения, а эффективность упрочнений настолько велика, что все детали, подчиненные критериям прочности и износа, должны упрочняться. Как метод упрочнения наиболее широкое распространение в практике получила закалка в сочетании с отпуском для снятия остаточных закалочных напряжений и приведения структуры металла в равновесное состояние. Закалка повышает прочность углеродистых сталей в 1,5-2 раза. Существует объемная закалка деталей, при которой термической обработке (закалке и отпуску) подвергается весь объем металла детали, и поверхностная закалка, при которой термической обработке подвергаются отдельные элементы (зубья шестерен, шлицы и т.п.) или поверхностные слои (шейки валов, зубьев крупных шестерен и т.п.). Объемной закалке подвергаются некрупные детали, равномерно нагруженные, сравнительно простые по конфигурации. Для уменьшения закалочных напряжений в деталях, которые могут привести к появлению закалочных трещин, применяются специальные способы закалки (рис. 5.6): прерывистая (кривая 2), ступенчатая (кривая 3), изотермическая (кривая 4), закалка с подстуживанием (кривая 5).

Рис. 5.6. Варианты охлаждения при закалке стали:

1 - обычная, 2 - прерывистая, 3 - ступенчатая, 4 - изотермическая,

5 - подстуживание, 6 - высокотемпературная обработка, 7 - низкотемпературная термомеханическая обработка

Конечным процессом термической обработки является отпуск. Различают низкий отпуск (150-200°), средний (300-450°) и высокий (500-650°). Низкий отпуск обеспечивает максимальную твердость в поверхностном слое (HRc 59-63) и применяется для деталей, от которых требуется высокая износостойкость (подшипники, зубчатые колёса, пальцы, рабочий инструмент и др.). При среднем отпуске достигается твердость НRс 44-54, он применяется для деталей, которые наряду с высокой прочностью и упругостью должны обладать достаточной вязкостью (рессоро-пружинные стали, звездочки и др.) Высокому отпуску подвергают главным образом детали, работающие при знакопеременных нагрузках (валы, шатуны и др.).

Для крупных деталей, когда необходимо закалить отдельные быстроизнашивающиеся или особо нагруженные элементы, при необходимости сохранить вязкую сердцевину элемента, применяют поверхностную закалку с нагревом поверхности газовым пламенем или токами высокой (или промышленной) частоты.

Поверхностной закалке с нагревом газовым пламенем подвергаются детали из средне- и высокоуглеродистых сталей и чугунов (серого, модифицированного, легированного и ковкого, в которых содержание связанного углерода находится в пределах 0,4-0,85 %). Детали нагревают специальными горелками до закалочной температуры на глубину 1-6мм и быстро охлаждают. Этот способ закалки наиболее эффективен и целесообразен при местном упрочнении главным образом крупных деталей в индивидуальном и мелкосерийном производстве. К преимуществам этого метода относится простота оборудования и легкость выполнения операции закалки.

Выполнение этой операции может производиться непрерывным или циклическим методом. При циклическом методе можно производить закалку цилиндрических деталей: шеек коленчатых валов, роликов и шестерен небольшого диаметра, шеек крупных валов, зубьев крупных колес с m>24 и плоских деталей больших размеров: листов погрузочных машин и ковшей экскаваторов, направляющих элементов станин горных машин и т.п. Часто такую закалку можно осуществить на месте сборки машины.

При термической обработке деталей с применением нагрева токами высокой и промышленной частоты цикл ее значительно сокращается. Процесс приспособлен для автоматизации, управления и контроля параметров, поверхностный закаленный слой получается более твердым, чем при закалке с нагревом в печи или газовыми горелками.

По условиям нагрева различают одновременный метод закалки, когда индуктор охватывает всю нагреваемую поверхность, и непрерывно-последовательную закалку, когда в процессе нагрева деталь и индуктор все время перемещаются относительно друг друга. Одновременный метод применяют, как правило, для закалки мелких деталей и деталей с небольшой поверхностью (звездочек, зубчатых колес небольшого модуля и т.п.), непрерывно-последовательный - для закалки длинных и тонких деталей (валов, осей, штанг и т.п.) или крупных деталей (для колес с m>6). Применение упрочнения трубных буровых штанг с нагревом ТВЧ обоих концов заготовки на специальной полуавтоматической установке обеспечивает высокую производительность (35 штанг в час) и повышает эксплуатационную стойкость штанг в 4-4,5 раза. Закалка с нагревом ТВЧ успешно используется для упрочнения внутренних поверхностей отверстий (в т.ч. глубоких отверстий более 11 мм). Внутренние поверхности цилиндров закаливают в воде отпусканием индуктора внутрь с зазором »1мм. При включении индуктора вода между индуктором и стенкой детали быстро испаряется, а стенка нагревается до температуры закалки. При выключении тока или продвижении индуктора вдоль оси вода заливает и закаливает нагретую поверхность.

На Уралмашзаводе для непрерывно-последовательной закалки валов и валов-шестерен длиной до 6000 мм, при закаливаемой части до 3100 мм, диаметром до 800 мм, весом до 10 т изготовлен специальный станок, снабженный гидравлическим приводом для движения индуктора со скоростью до 20 мм/сек. Изготовлен также станок для закалки зубчатых колес с модулем 10-500 мм, диаметром 300-5000 мм, весом до 15 т. Разработан и внедрен полуавтомат для поверхностного упрочнения глубинно-насосных штанг, на котором можно упрочнять детали до 8 м и диаметром до 300 мм. Создана установка для последовательной закалки валов и корпусов турбодувов диаметром 100-265 мм и длиной до 12 м, шестипозиционный полуавтомат для упрочнения деталей замков и приводных концов к бурильным трубам, на котором могут обрабатываться детали диаметром 140-215 мм, длиной до 500 мм при производительности 8-10 деталей в час.

В последние годы появился метод термической обработки (термомеханическое упрочнение), совмещающий преимущества упрочнения пластической деформацией металла с термическим упрочнением - закалкой. Прочность легированных сталей при этом может быть повышена в 5-6 раз. Характерно большое внимание к этому упрочнению в США. При этом может применяться пластическая деформация при высокой температуре  - ВТМО[1] - для углеродистых и легированных сталей (см. рис. 5.6, кривая 6) и низкотемпературная пластическая деформация с термоупрочнением (см, рис. 5.6, кривая 7). В первом случае трудностью является проведение пластической деформации (на прессе) заготовки, нагретой до высокой температуры. А второй способ применим только для легированных сталей при устойчивом аустените. И тот и другой способы пока применяются для деталей простой формы (лента, пластины, трубки и т.п.), но практика показывает, что при этом долговечность детали повышается в 2,5-3 раза по сравнению с закалкой ТВЧ.

- ВТМО[1] - для углеродистых и легированных сталей (см. рис. 5.6, кривая 6) и низкотемпературная пластическая деформация с термоупрочнением (см, рис. 5.6, кривая 7). В первом случае трудностью является проведение пластической деформации (на прессе) заготовки, нагретой до высокой температуры. А второй способ применим только для легированных сталей при устойчивом аустените. И тот и другой способы пока применяются для деталей простой формы (лента, пластины, трубки и т.п.), но практика показывает, что при этом долговечность детали повышается в 2,5-3 раза по сравнению с закалкой ТВЧ.

К термическому упрочнению деталей относится и химико-термическая

обработка, которая в результате совместного действия температуры и актив

ной внешней среды позволяет изменять химический состав поверхностных

слоев металла с целью повышения служебных свойств деталей машин. В основе химико-термической обработки поверхностей деталей лежит способность поверхностного слоя изменять свойства при насыщении углеродом, азотом, бором, кремнием, хромом и другими элементами. Азотирование (насыщение азотом) обеспечивает особо высокую поверхностную твердость, износостойкость и сопротивление заеданиям, а также значительное повышение прочности (особенно при больших общих циклах нагружений), но чувствительна к ударным нагрузкам. Зубья шестерен после азотирования в связи с минимальным короблением после этой обработки можно не шлифовать, что способствует применению азотирования для колес с внутренними зубьями и других, для которых шлифование трудно осуществимо. Наибольшее применение этот метод получил для упрочнения поверхностей деталей машин, работающих в условиях трения и знакопеременных нагрузок изгиба (шейки валов, седла клапанов, толкатели двигателей внутреннего сгорания, шестерни, гильзы цилиндров, трущиеся пазы насосов и компрессоров). Так, азотирование рабочих поверхностей втулок грязевых насосов в 4 раза повышает их стойкость.

Существуют и другие методы химико-термической обработки деталей: борирование - создающее тонкий слой высокой твердости, цианирование и нитроцементация - насыщение углеродом и азотом, силицирование - насыщение кремнием для повышения коррозионной стойкости, сульфидирование - насыщение серой для предотвращения задиров и как способ ускорения приработки, сульфоцианирование - для деталей, у которых затруднена смазка. Все эти методы предназначены для повышения срока службы деталей, что замедляет старение машин.

5.4. УПРОЧНЕНИЕ ПОВЕРХНОСТНОГО СЛОЯ НАКЛЕПОМ

Значительный эффект повышения долговечности деталей, работающих в условиях циклических нагрузок и имеющих концентраторы напряжений, места прессовых посадок, а также работающих в коррозионных средах, достигается за счет поверхностного наклепа, получающегося в результате пластической деформации поверхностных слоев деталей. Пластическая деформация металла повышает прочность и твердость поверхностного слоя (наклеп) и, кроме этого, создает в наружных слоях весьма благоприятные для циклических нагрузок остаточные напряжения сжатия (см. рис. 4.6).

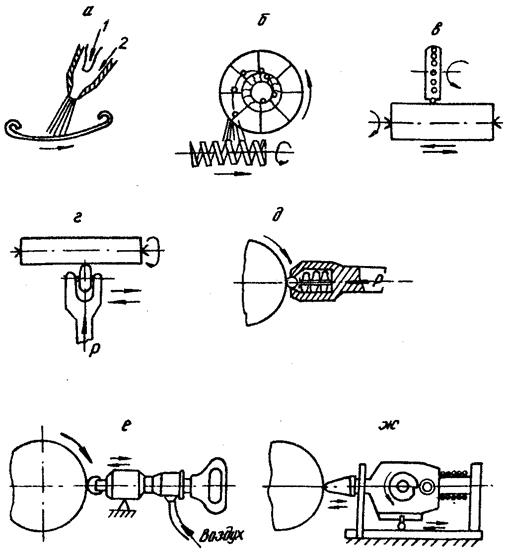

Существует много различных видов поверхностного упрочнения (рис. 5.7). Один из самых распространенных видов - дробеструйная обработка - пластическое деформирование поверхностного слоя под действием кинетической энергии потока дроби, создаваемой или воздушной струей (см. рис. 5.7, а), или центробежной силой (см. рис. 5.7, б). Этот метод широко применяется для пружин, рессор, зубчатых колес, шатунов, штанг, буровых шарошек и др. деталей. Он повышает ресурс пружин и рессор почти в 10 раз, а зубчатых колес - в 5-14 раз.

Ротационно-ударный наклеп шариками (см. рис. 5.7, в) осуществляют с помощью вращающихся оправок-упрочнителей, в профильных канавках которых помещаются шарики, которые имеют возможность после удара об упрочняемую поверхность утапливаться в пределах радиального натяга. Этот вид упрочнения дает очень чистую поверхность и применим для упрочнения тонкостенных деталей. Испытания направляющих втулок пневмо-молотков, обработанных центробежно-шариковым методом, показывают, что их износ в 2 раза меньше по сравнению с обработкой развертыванием.

Рис. 5.7. Виды поверхностного упрочнения

Одним из самых простых методов упрочнения наклепом является обкатывание упрочняемой поверхности роликами и шариками (см. рис. 5.7, г, д), при котором не требуется специального оборудования, а эффект от упрочнения весьма значителен. Этот метод широко применяется на многих заводах. В табл. 5.2 представлены различные схемы упрочнения деталей горных машин, осуществляемые на Уралмаше. Долговечность таких деталей увеличивается в 2-4 раза. Обкатывание роликом поверхностей труб разведочного бурения приводит к повышению их стойкости в эксплуатационных условиях в 3 раза по сравнению с трубами, обработанными шлифованием. Разработаны приспособления и режимы упрочнения обкаткой крупных зубьев шестерен: так, бортовые шестерни экскаватора ЭКГ-4,6 (m=26 мм) при этом увеличивают долговечность в 3-4 раза, конические шестерни привода конусных дробилок (m=30 мм) - до 10 раз. Горные машины, работающие в тяжелых эксплуатационных условиях под воздействием абразивных сред, требуют иногда глубокого слоя упрочнения, который не может быть получен при рассмотренных выше методах. В этом случае может применяться чеканка обработанной поверхности (см. рис. 5.7, е, ж), при которой глубина упрочнения может достигать 35 мм. Наклеп при этом получается с помощью пневматических молотков или специальных приспособлений, установленных на обычные универсальные станки (токарные, строгальные, фрезерные). Применение чеканки для упрочнения ступенчатых валов обеспечивает равнопрочность их элементов и в 1,5-2 раза повышает несущую способность валов.Таким методом могут упрочняться зубчатые колеса, шлицевые соединения, сварные швы, крупные резьбы. Так, упрочнение резьбы валов конусных дробилок позволяет увеличить предел выносливости на 50%, упрочнение корня шпицев полуосей экскаваторов ЭКГ-5 увеличивает долговечность этих деталей в 2 раза.

Таблица 5.2

Дата добавления: 2018-05-10; просмотров: 2230;