СХЕМЫ ОБКАТКИ РОЛИКАМИ

| Радиус галтели, мм | Способ упрочнения | Схема упрочнения | Упрочняемые детали (примеры) |

| До 5 | Обкатывание роликом без подачи |

| Валы напорного механизма стрелы экскаватора |

| До 10 | Обкатывание шариком |

| Валы конусных дробилок 220 |

| До 25 | Обкатывание наклонным роликом |

| Центральные цапфы экскаватора ЭКГ-4,6 |

| 50 и более | Обкатывание роликом с подачей по дуге |

| Беговые дорожки шариковых опор экскаваторов |

| более 200 | Обкатывание роликом с подачей по хорде |

| Виды конусных дробилок |

| любой | Чеканка ударником или вибрирующим роликом |

| Резьбы валов конусных дробилок |

В последние годы все большее применение для упрочнения поверхностного слоя находит способ вибрационного обкатывания - виброобкатывание. Этот способ обеспечивает образование на поверхности деталей регулярного, управляемого микрорельефа (см. рис. 5.7, г, д). Виброобкатывание применяют с целью улучшения таких эксплуатационных характеристик сопряженных пар, как износостойкость, противозадирные свойства, прочность посадок с натягом, контактная жесткость, гидроплотность, уменьшение длительности приработки, устранение адгезии и схватывания. Виброобкатывание позволяет снизить требования к точности и шероховатости обработанных поверхностей, исключить термохимическую обработку, а также применение покрытий, снизить сортность и уменьшить количество подаваемой смазки, заменить дефицитные материалы менее дефицитными. Так, например, виброобкатывание лопасти ротационного компрессора, изготовленного из стали 9ХТС, повысило износостойкость этой детали в 1,4 раза, исключило случаи схватывания при работе; при виброобкатывании подшипниковой втулки из бронзы ДЦС 5-5-5 износостойкость повысилась в 1,6 раза, и т.п. Недостатком этого метода является ограниченная область его применения: для точных деталей небольшого размера, т.к. глубина наклепа достигает всего десятых долей миллиметра.

В последние годы все большее применение для упрочнения поверхностного слоя находит способ вибрационного обкатывания - виброобкатывание. Этот способ обеспечивает образование на поверхности деталей регулярного, управляемого микрорельефа (см. рис. 5.7, г, д). Виброобкатывание применяют с целью улучшения таких эксплуатационных характеристик сопряженных пар, как износостойкость, противозадирные свойства, прочность посадок с натягом, контактная жесткость, гидроплотность, уменьшение длительности приработки, устранение адгезии и схватывания. Виброобкатывание позволяет снизить требования к точности и шероховатости обработанных поверхностей, исключить термохимическую обработку, а также применение покрытий, снизить сортность и уменьшить количество подаваемой смазки, заменить дефицитные материалы менее дефицитными. Так, например, виброобкатывание лопасти ротационного компрессора, изготовленного из стали 9ХТС, повысило износостойкость этой детали в 1,4 раза, исключило случаи схватывания при работе; при виброобкатывании подшипниковой втулки из бронзы ДЦС 5-5-5 износостойкость повысилась в 1,6 раза, и т.п. Недостатком этого метода является ограниченная область его применения: для точных деталей небольшого размера, т.к. глубина наклепа достигает всего десятых долей миллиметра.

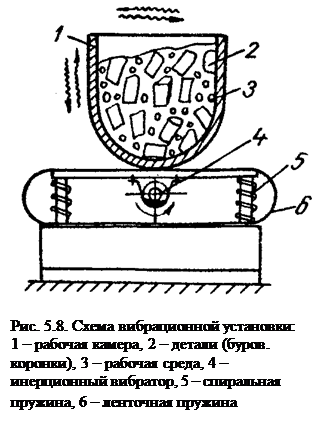

Вибрационная обработка для отделочных и упрочняющих методов может осуществляться в специальных камерах (рис. 5.8), в барабанах, в которые загружают детали и абразивные наполнители с упрочнителями в виде твердосплавных шаров. Барабану сообщают вибрации в двух или трех направлениях. В качестве упрочняемых деталей в барабан могут быть помещены пружины, буровые коронки, штанги, соединительные муфты и др. Так, виброупрочнение буровых коронок КДП-40 показывает, что эта операция уменьшает удельный расход коронок на один шпурометр на 27 %, а стойкость виброупрочненных коронок возрастает на 23 %.

5.5. НАПЛАВКА ИЗНОСОСТОЙКИХ МАТЕРИАЛОВ

Твердость и износостойкость рабочих поверхностей деталей, изготовленных из обычных конструкционных металлов, повышают путем наплавки материалов с заданными свойствами. Наплавка производится путем сплавления основного металла с наносимым на него слоем другого металла (рабочего слоя), толщина которого практически не ограничена. Все применяемые наплавочные материалы можно разделить на 5 групп:

1) стали - углеродистые, марганцевые, хромомарганцевые, хромистые,

хромоникеливые, вольфрамовые и молибденовые;

2) сплавы на основе железа - высокохромистые, вольфрамовые и молибденовые чугуны, сплавы с бором и хромом, с кобальтом и молибденом или вольфрамом;

3) сплавы на основе никеля и кобальта - нихромы и нимоники, сплавы с бором и хромом (колмоной), с молибденом (хастемон), кобальта с хромом и вольфрамом (стелгиты);

4) карбидные псевдосплавы - сплавы с карбидом вольфрама, с карбидом хрома;

5) сплавы на основе меди - алюминиевые и оловянно-фосфористые

бронзы.

Выбор наплавочных материалов производится с учетом работы рабочего органа, характеристики абразивности грунтов, характера изнашивания рабочей поверхности, динамических нагрузок на рабочий орган и экономических показателей.

Марганцевые, хромистые и хромомарганцевые наплавочные материалы (Т590, Т620 и др.) обеспечивают повышение долговечности деталей в 2-3 раза. Сплавы второй группы обладают высокой твердостью и износостойкостью за счет карбидов хрома, вольфрама и молибдена, их обычно называют твердыми сплавами (сормайтом У35Х28Н4С4). В последние годы получают все большее распространение дисперсионно-твердеющие сплавы, представляющие собой чаще всего композиции на основе железа, кобальта, вольфрама или молибдена. Преимуществом этих сплавов является возможность механической обработки, поскольку непосредственно после наплавки твердость невысокая - НRс 30-35. Высокую твердость - до НRс 65-70 - эти сплавы приобретают после термообработки, в результате чего происходит распад пересыщенного твердого раствора и выделение из него упрочняющей фазы.Примером такого сплава является сплав К30М18ТСН. Из сплавов третьей группы чаше применяются стеллиты - кобальтовые сплавы (В2К, ВЗК и др.), которые обладают высокой износостойкостью, жаропрочностью, коррозионной стойкостью, повышенной вязкостью. Применяются для наплавки наиболее ответственных деталей. Износостойкость деталей, наплавленных этими материалами, повышается в 2-10 раз.

Широкое применение для повышения долговечности деталей, контактирующих в процессе работы с абразивной средой, нашли материалы четвертой группы с большим содержанием карбидов вольфрама и феррохрома: ПС-4 (40 % сормайта+60 % феррохрома); ПС-5 (40 % сормайта, 58 % феррохрома, 2 % ферротитана). Износостойкость деталей при этом методе повышается на порядок (в 10-12 раз).

Наплавочные работы могут вестись различными способами в зависимости от места выполнения работ, серийности наплавки деталей, геометрической формы наплавленной поверхности, производительности способа и т.д. Основными разновидностями наплавки являются электродуговая (ручнаяи автоматическая), электрошлаковая, газопламенная, индукционная и др.

Ручная электродуговая наплавка - наиболее простая, обеспечивает нанесение практически всех видов износостойких наплавочных материалов, но не всегда обеспечивает высокое качество и имеет низкую производительность (см. табл. 5.3). Перспективной является механизированная наплавка под слоем флюса, обеспечивающая высокую производительность наплавки, экономичность и стабильность наплавленного слоя.

Широкое применение имеет механизированная наплавка в среде защитных газов, которая дает высокое качество наплавки при удовлетворительной производительности (табл. 5.3).

Ручная наплавка ацетилено-кислородным пламенем наиболее рациональна при использовании трубчатых электродов с релитом (ТЗ-2, ТЗ-3) и литых прутков твердого сплава (стеллиты и др.). Ниже дается табл. 5.3 для сравнения различных способов наплавки по их производительности.

Выбор марки материала и метода упрочнения определяется условиями работы детали в эксплуатации, а также особенностями ее изготовления в условиях производства. Выбранный способ упрочнения должен обеспечивать выполнение технических условий на изготовление детали. На выбор того или иного метода оказывают влияние также технико-экономические показатели, которые определяются стоимостью упрочнения и степенью повышения долговечности детали и всей машины. Большое количество разработанных методов, а также многообразие факторов, влияющих на выбор оптимального способа упрочнения, часто не позволяет однозначно решить эту задачу.

Таблица 5.3

СПОСОБЫ НАПЛАВКИ ТВЕРДЫМИ СПЛАВАМИ

| Способ наплавки | Производительность, кг/ч | Преимущества |

| Ручная электродуговая | 0,8-3 | Простота метода, наплавка любых профилей |

| Автоматическая под флюсом | 2-15 | Высокое качество наплавки |

| Многоэлектродная электрошлаковая | 15-25 | Высокая производительность при наплавке больших толщин |

| Плавящимся электродом в углекислом газе | 1,5-8 | Наплавка боковых и внутренних поверхностей |

| Газопламенная | До 1,5 | Наплавка сложных конфигураций в труднодоступных местах |

| Вибродуговая | 1,2-2,8 | Наплавка малых толщин слоя |

| Индукционная | 1-20 | Высокая производительность и качество |

| Плазменная | До 27 | Наплавка тугоплавких материалов |

В табл. 5.4 в соответствии с условием работы быстроизнашивающихся деталей приведены некоторые рекомендации с указанием конкретных примеров из практики упрочнения.

Таблица 5.4

Дата добавления: 2018-05-10; просмотров: 1330;