Определение числовых значений предельных отклонений.

Эта статья появилась не случайно, и опытным конструкторам и технологам, явно, будет неинтересна. Но сайт рассчитан на начинающих инженеров и студентов, и им вспомнить методику назначения числовых значений основных отклонений, будет полезно. Дело в том, что ко мне не раз обращались студенты дипломники и даже молодые инженера (только пришедшие на производство), с просьбой помочь определить значение предельных отклонений. Почему так происходит, не знаю (институты этому обучают), разбираться не будем, попробуем, как можно подробнее, ответить на вопрос.

Вообще все предельно просто. Существует ГОСТ 25346-89 «Общие положения, ряды допусков и основных отклонений», согласно которого мы и будем работать. Рассказывать об основных терминах и определениях, не вижу смысла, подразумевается, что читатель их знает, а если нет, то всегда можно обратиться к вышеуказанному ГОСТ, который, кстати, для дальнейшей работы лучше иметь под рукой (в сети Вы без особого труда, сможете его отыскать). Итак, приступим.

1.Числовые значения основных отклонений валов указаны в таблице №2 ГОСТ 25346.

2.Второе отклонение поля допуска вала определяется из основного отклонения (назначенного по таблице №2) и допуска IT который берем из таблицы №1 ГОСТа – приведена ниже.

3.Теперь по рисунку 1 рассчитываем второе отклонение поля допуска вала.

Для отверстий, определение значений предельных отклонений, производится аналогичным образом, с той разницей, что значения основных отклонений назначаются по таблице №3 ГОСТА 25346-89, часть её приводится ниже.

Расчет второго отклонения поля допуска для отверстия производится по рисунку 2, исходя из основного отклонения (назначенного по таблице №3) и допуска IT (таблица №1).

Перейдем от теории к практике, думаю, на примере все сразу станет понятно.

Пример: необходимо определит значения предельных отклонений для посадки:

Назначим основное отклонение валаesпо таблице №2, оно будет равно (0), хотя для посадки в системе вала это известно и без таблицы, но мы будем придерживаться методики.

Далее определим по таблице №1 числовое значение допуска вала IT, оно равно (22) мкм.

Используя формулы рисунка 1, рассчитаем второе отклонение поля допуска вала ei(обратите внимание на единицы измерений).

ei=es-IT=0-0,022= - 0,022 мм

В результате для вала получаем:

Теперь назначим основное отклонение отверстия EI по таблице №3, оно будет равно (+40) мкм.

Числовое значение допуска для отверстия IT, по таблице №1 равно (15)мкм.

По формулам рисунка 2, рассчитаем второе отклонение поля допуска отверстия ES.

ES=EI+IT=0,040+0,015=+0,055 мм

Для отверстия получаем:

Итог, данного примера будет выглядеть так:

Думаю теперь, для тех, кто затруднялся, определение числовых значений предельных отклонений, вопрос решенный. А вообще лучший помощник студента и инженера, это конечно ГОСТ, работайте согласно стандартов, и проблем будет гораздо меньше.

Если у Вас есть вопросы можно задать их ЗДЕСЬ.

Всего Вам наилучшего, до встречи в следующей статье.

Резьба коническая дюймовая с углом профиля 60°.

Дюймовая коническая резьба предназначена для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков. Конические резьбы, применяемые, главным образом , в соединениях труб, ранее стандартизовались на основе дюймовой системы мер. Наибольшее применение получили трубная коническая резьба и коническая дюймовая резьба с углом профиля 60°. В настоящее время в мировой практике все больше распространение получает коническая метрическая резьба, одним из преимуществ которой является возможность получения соединения наружной конической, с внутренней цилиндрической метрической резьбой. Перспективы применения конической дюймовой резьбы с углом профиля 60° весьма ограничены в связи с внедрением конической метрической резьбы.

Существенным недостатком конической дюймовой резьбы является то, что она не имеет согласованной с ней цилиндрической резьбы и, следовательно, не позволяет получить коническо-цилиндрические соединения.

Угол профиля дюймовой конической резьбы равен 60°.

Биссектриса угла профиля перпендикулярна оси трубы.

Шаг резьбы задается числом ниток на 1° и измеряется параллельно оси трубы.

Угол наклона конуса φ/2 равен 1°47' 24''.

Основная плоскость трубы при свинчивании без натяга совпадает с торцом муфты.

Коническая дюймовая резьба имеет притупление вершины и впадины, притупления витков этой резьбы значительно меньше притуплений метрической крепежной резьбы, что способствует достижению непроницаемости.

Резьба коническая дюймовая с углом профиля 60° изготавливается по ГОСТ 6111-52. Принятый в стандартах номинальный профиль показан на рис. 1

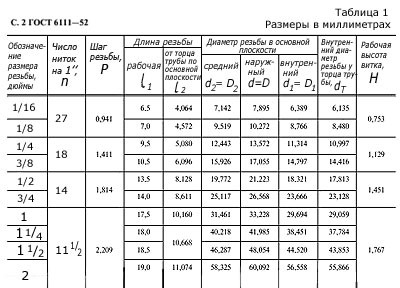

Основные размеры резьбы указаны на рис.2 и в таблице 1.

Допуски размеров конической дюймовой резьбы с углом профиля 60°.

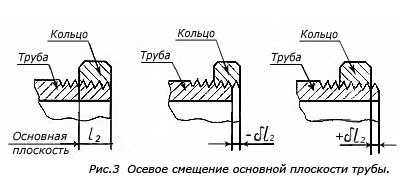

Согласно ГОСТ 6111-52 наружная резьба проверяется по среднему диаметру резьбовым калибром-кольцом по ГОСТ 6485-69. Осевое смещение основной плоскости трубы при этом относительно номинального расположения не должно превышать ±Р (шаг резьбы) рис. 3.

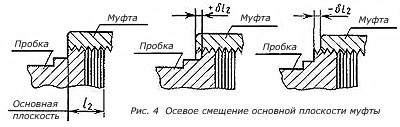

Внутренняя резьба проверяется по среднему диаметру резьбовым калибром-пробкой по ГОСТ 6485-69. Осевое смещение основной плоскости муфты относительно номинального расположения не должно превышать ±Р (шаг резьбы) рис.4.

Разность размеров l1 и l2 должна быть не менее указанных в таблице 1 номинальных размеров l1 и l2.

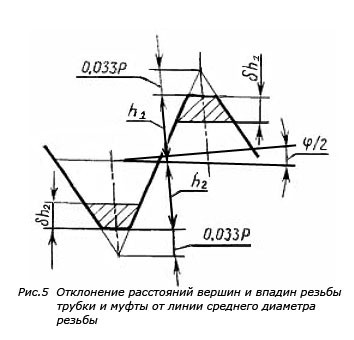

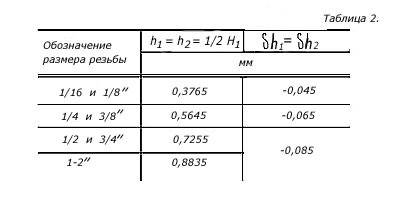

Отклонение расстояний вершин и впадин резьбы трубки и муфты от линии среднего диаметра резьбы (dh1 и dh2) рис.5, не должны превышать значений указанных в таблице 2.

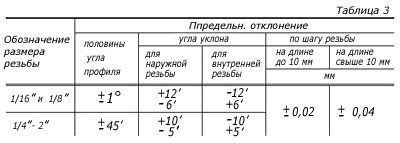

Отклонение половины угла профиля, угла уклона (φ/2) и отклонения по шагу резьбы (отклонения расстояний между любыми витками) не должно превышать значений указанных в таблице 3.

Пример условного обозначения конической резьбы 1/8'' :К 3/4'' ГОСТ 6111-52.

Дата добавления: 2021-10-28; просмотров: 593;