Принцип постоянства баз.

При разработке и реализации технологического процесса необходимо стремиться к использованию одного и того же комплекта технологических баз на всех операциях изготовления изделия (детали).

Смена технологических баз по ходу технологического процесса приводит к увеличению длины технологических размерных цепей, увеличивая тем самым погрешности обработки.

При обработке сложных, многочисленных поверхностей, полностью обеспечить принципы совмещения и постоянства баз, практически невозможно. В любом случае при выборе установочных и направляющих баз предпочтение отдают конструктивным элементам с наибольшими габаритными размерами и точностью наложенных размерных связей.

На точность и экономичность установки, кроме размерной характеристики, оказывает влияние доступность конструктивных элементов, которые выполняют функцию баз. Само собой разумеется, что поверхность, открытая для контакта и сопряжения по всем координатным направлениям, будет наиболее удобна в качестве базы.

Также точность и удобство базирования зависят от формы базовых элементов. Приоритет конструктивных элементов при выборе баз следующий:

1. призматические (с плоскими поверхностями);

2. конические (с центрирующими и направляющими поверхностями);

3. цилиндрические (с направляющими и опорными поверхностями);

4. фасонные (со сложной конфигурацией).

Когда конструктивные элементы не могут служить базами, обеспечивающими требуемую точность установки, можно применять элементы, искусственно созданные исключительно для базирования. Самый яркий пример искусственных баз – центровые отверстия валов, создаваемые для их базирования при изготовлении.

Технологические базы бывают черновые и чистовые. Черновые базы являются необработанными и используются на первой операции технологического процесса. Отсюда следуют особые требования к этим базам:

· черновые базы в связи со своей низкой точностью, должны использоваться только один раз на первой установке;

· для обеспечения правильного взаимного положения обработанных и необработанных поверхностей в готовом изделии, черновыми базаминеобходимо назначать поверхности, которые в готовом изделии остаются черновыми.

Методика выбора технологических баз представлена на рисунке ниже.

На этом прервемся, в следующей статье рассмотрим несколько практических задач по назначению технологических баз.

Базирование.

Примеры задач по назначению технологических баз.

В данной статье рассмотрим несколько практических примеров по назначению технологических баз.

Пример №1.

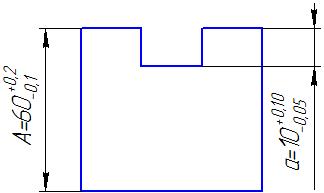

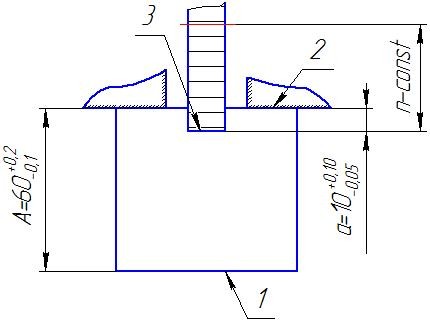

Необходимо произвести выбор технологических баз заготовки, которые позволят обеспечить размеры А=60(+0,2-0,1) и а=10(+0,1-0,05) смотри рисунок ниже. Тип производства - мелкосерийное.

Чтобы обеспечить точность размера (а) настройкой режущего инструмента на этот размер, нужно использовать принцип совмещения баз. Однако использование данного принципа приводит к усложнению конструкции приспособления и значительному ухудшению условий обработки. Для мелкосерийного производства это нежелательно.

Давайте рассмотрим базирование заготовки по другой схеме. В качестве технологической базы будем использовать плоскость 1, которая не совпадает с измерительной базой 2.

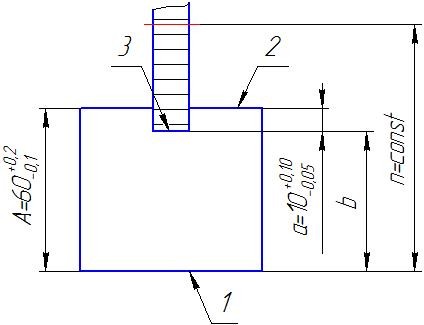

При данной схеме базирования, на настроенном станке размеры n и b будут постоянны. Следовательно размер глубины паза (а) не может быть выдержан точно, так как на его колебания будет влиять погрешность размера А, выдерживаемого на предыдущей операции. Нам нужно, на операции фрезерование паза, для обеспечения размера (а) рассчитать размер (b) и допуск на него. Технологический размер (b) рассчитывается, исходя из размерной цепи. В указанной цепи размер (а) является замыкающим, так как именно для него необходимо выдержать точность.

Из уравнения размерной цепи получаем, для номинальных размеров:

а=А-b; b=А-а=60-10=50 мм

Для допусков:

Ta=TА+Tb; Tb=Ta-TА=0,15-0,3=-0,15 мм

По результатам расчета мы получили отрицательный допуск. Такого быть не может, поскольку, допуск всегда является положительной величиной. В связи с этим можно сделать вывод о том, что размер (a) невозможно обеспечить в заданных условиях. Говоря другими словами, принятая схема базирования на этой операции не позволяет решить поставленную задачу.

Чтобы решить задачу для данной схемы базирования, необходимо ужесточить допуск размераА. Он устанавливается равным половине допуска на размер замыкающего звена (в нашем примере 015/2≈0,08). Устанавливаем допуск на размер:

А=60+0,04-0,04, т.е. Tа=0,08 мм

Тогда допуск размера b равен:

Tb=Ta-TА=0,15-0,08=0,07 мм

Теперь определим расположение поля допуска Tb относительно номинального размера b расчетом размерной цепи на максимум и минимум:

аmax=Аmax-bmin ;

аmin=Аmin-bmax ;

откуда:

bmin=Аmax-amax=60,04-10,1=49,94 мм ;

bmax=Аmin-amin=59,96-9,95=50,01 мм ;

Мы получили искомый технологический размер (b=50+0,1-0,06) , его и будем указывать на эскизе обработки к данной операции.

Пример №2.

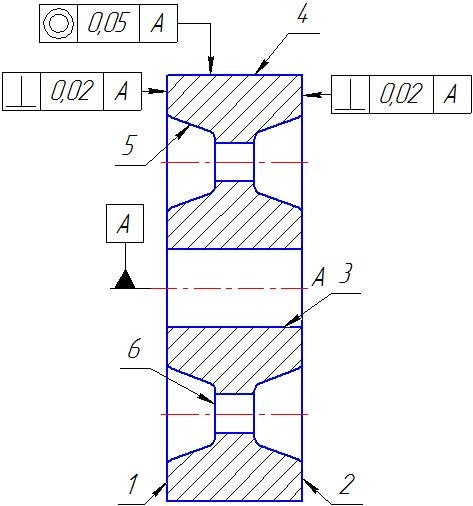

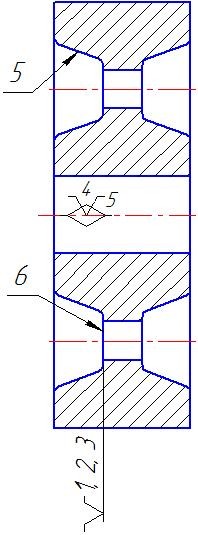

На токарном станке необходимо полностью обработать деталь шкив, обеспечивая параллельность торцов 1,2 и перпендикулярность их к оси А – А. Кроме того необходимо обеспечить концентричность поверхностей 3 и 4.Заготовка – отливка из серого чугуна. Нам нужно определить технологические базы и содержание токарной операции. Эскиз заготовки представлен на рисунке ниже.

Проанализируем два варианта обработки.

Вариант 1.

Выберем наружную цилиндрическую поверхность 4 и торец 1 в качестве черновых технологических баз. От выбранных баз на токарном станке в трехкулачковом самоцентрирующем патроне производятся следующие переходы: подрезка торца 2 и расточка отверстия в ступице, тем самым обеспечивается перпендикулярность торца 2 к оси А – А.

Во втором установе, комплектом чистовых технологических баз будет обработанный торец 2 и отверстие 3. На специальной оправке подрезается торец 1 и обтачивается поверхность 4. В результате этой операции обеспечивается параллельность торцов 1 и 2 и перпендикулярность их к оси А – А, кроме того обеспечивается концентричность поверхностей 3 и 4. Казалось бы поставленная задача решена, но это не так. Мы обеспечили точное расположение всех обработанных поверхностей, а положение необработанных поверхностей относительно обработанных осталось неучтенным. Визуально обработанный таким образом шкив можно определить по разностенности обода шкива и по эксцентрическому положению отверстия 3 в ступице.

Вариант 2.

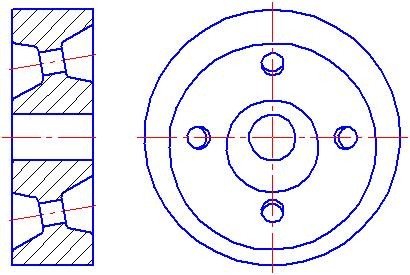

Для этого варианта в качестве черновых технологических баз выбирается внутренняя поверхность 5 обода и внутренний торец 6. Такая схема базирования (смотри рисунок ниже), обеспечит минимальный эксцентриситет наружной поверхности относительно внутренней, а также достаточно точно толщину обода.

В данном случае обработка шкива осуществляется за один установ. В связи с этим все технические требования выполняются, и комплект необработанных поверхностей занимает определенное положение относительно обработанных.

Тему базирования можно продолжать бесконечно, и думаю, мы еще не один раз к ней вернемся.

Дата добавления: 2021-10-28; просмотров: 605;