Отвод тепла из зоны резания

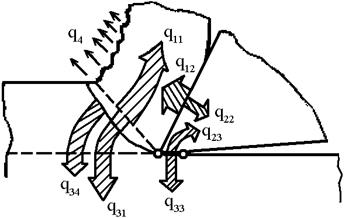

Образовавшееся тепло распространяется из очагов теплообразования к более холодным областям, перераспределяясь между стружкой, деталью, инструментом и окружающей средой. При этом устанавливаются следующие тепловые потоки.

Большая часть выделяющейся в плоскости скалывания теплоты Q1 и часть выделяющейся на передней поверхности теплоты Q2 идет на нагрев стружки и уносится ею из зоны резания. Эта часть отводимой теплоты обозначается q1.

Часть теплоты, выделяющейся на передней Q2 и на задней Q3 поверхностях, нагревает материал режущей части инструмента и постепенно распространяется по всей массе его корпуса. Резец является проводником второго потока отводимой теплоты q2.

Часть выделяющейся в плоскости скалывания теплоты Q1, некоторая часть теплоты Q4 и часть теплоты, выделяющейся на задней поверхности лезвия инструмента Q3, проникает в металл обрабатываемой заготовки и нагревает ее. Эта отводимая теплота обозначается q3.

Часть общего количества теплоты отводится из зоны резания в окружающую среду. При резании всухую эта теплота q4 отводится в окружающую воздушную среду излучением. Если работа ведется с поливом зоны резания струей охлаждающей жидкости, то кроме излучения часть теплоты q4 отводится за счет нагрева и парообразования охлаждающей жидкости.

|

Рис. 11.2. Тепловые потоки в процессе резания

ql - в стружку,

q2 - в резец,

q3 - в заготовку,

q4 - в окружающую среду.

Тепловой баланс

Под тепловым балансом резания понимается равенство теплоты, выделяющейся в зоне резания, и теплоты, удаляемой из нее за тот же промежуток времени. Таким образом, при резании должно иметь место равенство приходной и расходной частей:

Q1+Q2+Q3+Q4= q1+q2+q3+q4 (11.1)

Выражение 11.1 называется уравнением теплового баланса. Изменение условий резания приводит к изменению соотношения составляющих приходной и расходной частей уравнения теплового баланса.

Распределение тепла между стружкой, деталью и инструментом зависит главным образом от теплофизических свойств материалов и скорости резания. Чем выше теплопроводность обрабатываемого материала, тем больше тепла переходит в стружку при одной и той же скорости резания.

При обработке стали в стружку переходит от 60 до 85 % общего количества тепла, в деталь - 20-30 % , в инструмент - 1-4 %. Малое количество тепла, отводимого в инструмент, объясняется сравнительно низкой теплопроводностью инструментальных материалов. При обработке хрупких материалов в стружку и инструмент переходит меньше тепла, чем при обработке пластичных материалов, что объясняется элементным характером стружки и отсутствием ее постоянного контакта с передней поверхностью. С увеличением скорости резания увеличивается доля тепла, отводимого в стружку, и уменьшаются потоки тепла в деталь и в инструмент. Это вызвано изменением соотношения между скоростью резания и скоростью теплопередачи из зоны деформации. С увеличением скорости резания режущий инструмент все быстрее пересекает тепловой поток из зоны деформации, тепло не успевает переходить в деталь и большая его часть уносится со стружкой. Кроме того, увеличение скорости резания приводит к уменьшению площадки контакта инструмента со стружкой, поэтому доля тепла, переходящего в инструмент со стороны передней поверхности, уменьшается. Однако средняя температура на передней поверхности инструмента всегда выше, чем средняя температура стружки. Теплота, отводимая в окружающую среду, занимает относительно остальных составляющих второе место в расходной части баланса, но её значимость уменьшается с возрастанием скорости резания. Так, достигая при низких скоростях резания в среднем 24% общего количества теплоты, удельное значение её уменьшается при средних скоростях до 12,5 % , а при скоростях свыше 250 м/мин - до 9 %.

Дата добавления: 2017-11-21; просмотров: 3200;