Первичная переработка какао-бобов

Очистка и сортировка какао-бобов — первый этап первичной переработки. Прежде чем отправить какао-бобы на хранение, их необходимо предварительно очистить: удалить загрязнения, мелкие пылевидные частицы, являющиеся благоприятной средой для развития вредителей и плесеней. При бестарном хранении какао-бобов предварительная очистка является обязательной операцией. При этом используются специальные сепарационные очистительно-сортировочные машины типа KR. При тарном хранении все примеси отделяются при основной очистке и сортировке на очистительно-сортировочных машинах BRSA-11; BRSA-23; 37-E-6; К-549 и др.

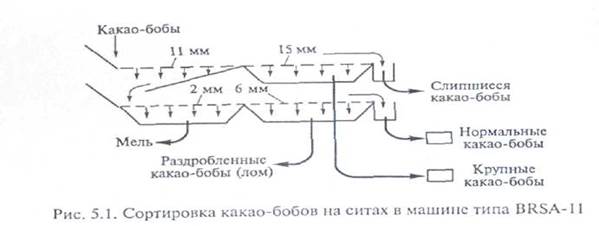

Какао-бобы, как правило, неоднородны по размеру. Чтобы получить равномерно обжаренный продукт, какао-бобы необходимо рассортировать по размеру. В сортировочно-очистительных машинах совмещены оба процесса — очистка и сортировка. Очистка производится с помощью магнитов и щеток. Мелкие примеси удаляются потоком воздуха. Для сортировки используются сита, расположенные в два яруса и имеющие ячейки разного размера. На ситах отделяются также мелкие частицы раздробившихся какао-бобов (мель) и более крупные частицы (лом). Через второе сито второго яруса проходят какао-бобы нормального размера (рис. 5.1). Выход отсортированных какао-бобов составляет 97 %.

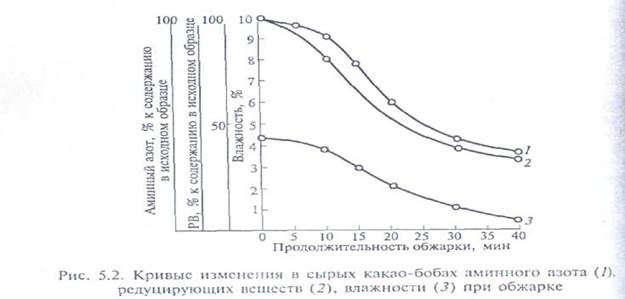

Термическая обработка (обжарка) какао-бобовявляется одной из основных операций, определяющих вкусовые и ароматические качества готовой продукции. При воздействии высоких температур происходят физико-химические и биохимические процессы, приводящие к изменению цвета бобов и появлению характерного аромата какао. Кроме того, смягчается горький вяжущий вкус. Этому способствуют ферментативные окислительные процессы. Значительную роль в повышении качества обжаренных какао-бобов играет сахароаминнаяреакция, или реакция меланоидинообразования (рис. 5.2). Они обладают специфическим индивидуальным вкусом (горький, слегка горький, слегка сладкий, сладкий, пресный) и тем самым влияют на вкусовые качества какао-бобов и получаемых из них продуктов. При термической обработке происходит прогрев какао-бобов, частично удаляются влага и летучие органические кислоты (главным образом уксусная кислота, накапливающаяся в какао-бобах при ферментации в результате уксусно - кислого брожения). Одновременно при нагревании в какао-бобах происходят структурные изменения: частично разрушаются клеточные оболочки, нарушается прочная связь между какаовеллой и ядром. Какао-бобы становятся более хрупкими, что облегчает их последующее дробление, измельчение и отделение какаовеллы. При обжарке происходит потеря какао-масла за счет диффузии в какаовеллу. При мягких режимах обжарки, которым отдается предпочтение, потери незначительны (0,1 %), при жестких режимах они возрастают до 1 — 2% (рис. 5.2). Следует заметить, что термическая обработка в определенной степени дезинфицирует какао-бобы, так как при высокой температуре погибают многие микроорганизмы и зародыши вредителей, ведь во время ферментации какао-бобы буквально обрастают бактериями.

Для их уничтожения одной термической обработки недостаточно, поэтому предварительно какао-бобы обрабатывают в дебактеризаторе, который устанавливается непосредственно перед обжарочным аппаратом. В дебактсризаторе какао-бобы обрабатываются сжатым паром при температуре 170— 230 °С не более минуты.

Для термической обработки какао-бобов применяют различные аппараты непрерывного и периодического действий: шахтные сушилки «Конти-303 Ростер», «Конти-304 Ростер», цилиндрические и шаровые обжарочные аппараты и др. Во многих из них применяется конвективный способ сушки, при котором нагретый до145—170 °С воздух проходит через слой какао-бобов. Продолжительность обжарки составляет 35 —60 мин. Влажность обжаренных бобов 2 — 3,5 %. Термическая обработка может проходить в две стадии. На первой какао-бобы подсушивают до влажности 3,5 — 4%, охлаждают, а затем дробят и отделяют какаовеллу. Основной термической обработке в этом случае подвергается какао-крупка. При этом требуются другие технологические параметры обжарки: влажность какао-крупки снижают при обжарке до 2 — 3 % (температура 120— 130 °С, продолжительность обжарки 15 —20 мин).

Обжаренные какао-бобы или какао-крупку необходимо охладить до температуры 35—40 °С во избежание разложения жира. Дляэтого используется воздух из цехового помещения, засасываемый двумя осевыми вентиляторами. Этого не требуется, если обжарочные аппараты имеют зону охлаждения.

Дробление какао-бобов, получение какао-крупки и отделение какаовеллы — следующий этап первичной обработки. Дробление проводится в целях получения из ядра какао-крупки и наиболее полного отделения какаовеллы. Присутствие примеси какаовеллы в какао-крупке ухудшает работу измельчающего оборудования, снижает качество полуфабрикатов, приводит к увеличению расхода какао-масла при получении шоколадных масс и шоколада. Дробят какао-бобы на дробильно-сортировочных машинах, оснащенных дробящим механизмом в виде дисков или валков различной конфигурации. Предварительно бобы проходят через магнит. При дроблении обжаренных какао-бобов очень важно получить максимальное количество крупной фракции (размер частиц 0,5— 8 мм). Частички ядра, называемые крупкой, на вибросите сортируются по размерам, какаовелла воздушным потоком отвеивается на противоположную от крупки сторону, оседает и выгружается из машины.

Для удаления ростков в машинах предусмотрен триер (отделение ростка от крупки необходимо из-за его большой твердости). Нераздробленные бобы возвращаются на повторное дробление. Общий выход какао-крупки в зависимости от качества товарных какао-бобов составляет 81 — 84,5 %. Увеличение выхода свидетельствует об увеличении содержания в крупке примеси какаовеллы и о повышенном содержании влаги, что ухудшает ее качество. Основная масса какаовеллы отделяется от ядра на дробильно-сортировочных машинах, частично какаовелла попадает в крупку. Предельное се содержание составляет 2 %. Наименьшее количество какаовеллы попадает в крупку размером 5 — 8 мм, поэтому рекомендуется использовать эту фракцию для изготовления шоколада и товарного какао-порошка. Около 0,5 % крупки попадает в какаовеллу.

Полученная какао-крупка в зависимости от ассортимента, вырабатываемого предприятием, перерабатывается по одной или двум технологическим линиям. Одна из технологических линий предназначена для получения тертого какао как полуфабриката для приготовления шоколадных масс и какао-масла. Из жмыха получают производственный какао-порошок. Если предприятие вырабатывает товарный какао-порошок, то какао-крупка перерабатывается по двум технологическим линиям: на первой из крупки получают тертое какао для приготовления шоколадных масс, на второй какао-крупку подвергают обработке для получения товарного какао-порошка и какао-масла.

Получение тертого какаоосновано на измельчении какао-крупки, в результате чего происходит разрушение клеточной структуры ядра какао-бобов и освобождение содержащегося в клетках какао-масла. Чем больше вскрыто клеток, тем больше выделится из них какао-масла и тем меньше будет вязкость тертого какао. На вязкость тертого какао оказывает существенное влияние выход из клеток других веществ, таких, как крахмальные зерна, алейроновые зерна и др. Поэтому стремятся, чтобы из клеток извлекалось как можно больше какао-масла и как можно меньше других составных частиц.

Для измельчения какао-крупки используют различные виды измельчающего оборудования: трехвалковые мельницы с дезинтегратором, штифтовые дезинтеграторные мельницы, дифференциальные, комбинированные дисковые мельницы, восьмивалковые мельницы, шариковые мельницы. Каждый из указанных видов оборудования имеет свои достоинства и недостатки. Поэтому целесообразно, чтобы измельчение осуществлялось на нескольких аппаратах (двух- или трехступенчато).

В процессе измельчения какао нагревается, причем температура превышает температуру плавления какао-масла (31— 36 °С). Поэтому получаемое тертое какао представляет собой жидкую суспензию, которая состоит из двух фаз: жидкой — какао-масла и твердой — мельчайших частиц клеточной ткани какао-бобов.

Тертое какао, перерабатываемое непосредственно на предприятии, хранится в жидком виде в температурных сборниках (температура 60 — 95 °С), Во избежание расслаивания массы оно постоянно перемешивается. Тертое какао, поступающее на другие предприятия, может транспортироваться бестарно в жидком виде в цистернах или в твердом виде в коробах, барабанах. Гарантиный срок хранения тертого какао 6 мес. со дня изготовления.

Термическая обработка тертого какао перед прессованиемпозволяет улучшить работу прессов, сократить цикл прессования и одновременно повысить выход какао-масла. Остаточное содержание жира в жмыхе при этом снижается до 9 — 12 %. Обработка положительно сказывается на вкусе и аромате тертого какао и какао- порошка. Термическую обработку производят в шнековом испарителе РСС-3 при температуре 90— 110°С втечение 25—35 мин илив температурных сборниках в течение не менее 6 ч при температуре 85— 100°С. При обработке в тертом какао снижается не только влажность, но и вязкость в результате механического воздействия. Прессование тертого какаонеобходимо для выделения из него большей части какао-масла, предназначенного для изготовления шоколадныхмасс и получения жмыха-полуфабриката, идущего на приготовление какао-порошка. Преимущественно используются 12-чашечные горизонтальные автоматические установки (1450/1 и 1450/2 и др.) различных зарубежных фирм. Перед пуском пресс медленно прогревается дотемпературы 110—115 °С. Прессование включает три цикла. Первый — заполнение чаш тертым какао. После заполнения чаш начинаетсявторой цикл — прессование. Рабочая жидкость поступает в камеру плунжера пресса. Тертое какао, находящееся в чашах, с большой силой сдавливается с двух сторон. Отпрессованное какао-масло проходит через сетки фильтров и удаляется из пресса. Давление в гидравлической системе в конце прессования в различных прессах составляет 0,45 — 0,55 МПа. Третий цикл — разгрузка пресса и подготовка его к заполнению. Гидравлическая система возвращает плунжер в первоначальное положение. С помощью пружин пресса пуансоны входят в чаши и выталкивают жмых, который падает в виде круглых массивных дисков и выводится из пресса разгрузочным устройством. В зависимости от качества тертого какао, типа пресса и остаточного содержания жира в жмыхе (9— 15 %) длительность цикла прессования составляет от 16 до 50 мин. Дисперсность тертого какао должна быть 95 — 96 %, влажность — 1 — 1,4 %, содержание жира — 53,5 — 54,5 %, температура при прессовании — 90—100 °С.

Какао-масло при обычных температурных условиях имеет высокую твердость и прочность и представляет собой твердый раствор различных триглицеридов.При температуре 31 — 36 °С какао-масло плавится и переходит вжидкое состояние. Это свойство передается шоколаду, который тает во рту. При температуре 23 — 28 °С какао-масло застывает. При кристаллизации какао-масло сокращается в объеме, что делает возможным выборку шоколадных плиток из форм. Какао-масло стойко при хранении. Это обусловливает сравнительно высокие сроки хранения шоколада — 3 — 6 мес. (для отдельных видов до года.) Если в шоколаде кроме стабильной β-формы имеются нестабильные, то в результате полиморфных превращений поверхность шоколадной плитки или шоколадной глазури покрывается бело-серым налетом, напоминающим плесень. Происходит жировое «поседение». Такой шоколад считается браком. И хотя пищевая ценность изделий при этом не меняется, они подлежат переработке. Во избежание жирового «поседения» шоколадные массы или шоколадные глазури перед формованием подвергаются темперированию. При этом создаются условия, необходимые для образования только стабильной β-формы.

Дата добавления: 2017-11-21; просмотров: 3324;