ВЫСОКОТЕМПЕРАТУРНАЯ ПЕРЕРАБОТКА ТОПЛИВА

Термическая, или «пирогенная» (от греческих слов «пирос» — огонь, и «генос» — рождающий), переработка топлива — это процесс переработки . твердого, жидкого и газообразного топлива, происходящий при высокой температуре. Процессы термической переработки топлива подразделяются на три группы. Первая группа охватывает различные виды пиролиза (иногда этот процесс называют сухой перегонкой). Сырье нагревают без доступа воздуха, вследствие чего входящие в его состав сложные вещества разлагаются на твердые (кокс, полукокс, древесный уголь и т. д.) и летучие продукты — смесь паров и газов. В результате сухой перегонки могут протекать два типа процессов: 1) физические высокотемпературные процессы, например разделение сырой нефти или жидких топлив на фракции по температурам кипения, и 2) химические (глубокие деструктивные) высокотемпературные превращения исходных веществ с получением ряда ценных топлив, химической продукции и горючих газов. Роль и характер отдельных видов пиролиза неоднозначны. Количество и качество продуктов, получаемых при пиролизе различных топлив, имеют различное значение для народного хозяйства. Температурные условия проведения процессов пиролиза также отличаются: например, сухая перегонка древесины протекает при температуре 400 —500 °С, полукоксование бурых углей — при 500 —600 °С, а коксование каменного угля — при 1000 °С Нефть и нефтепродукты перерабатываются многими технологическими способами, среди которых: первичная фракционная перегонка; пиролиз-процесс, проходящий при температуре 650 — 750 °С и атмосферном давлении; термический крекинг нефтепродуктов; термический риформинг бензина. Пиролизу подвергают не только твердое, но также жидкое и газообразное топливо. Разновидности пиролиз-процесса представлены в табл. 5.2.

Ко второй группе термической переработки топлива относят процессы газификации — превращение органической части малоценного, многозольного топлива в горючий газ путем неполного окисления воздухом, кислородом или водяным паром. Газификации подвергается в основном твердое топливо и очень редко жидкое. Продуктом газификации являются генераторные газы, резко отличающиеся между собой по составу и теплотворной способности, главный компонент таких газов — оксид углерода СО.

К третьей группе относят гидрирование топлив, или гидрогенизацию, при которой под давлением в среде водорода, при высокой температуре и в присутствии катализаторов происходят химические превращения, связанные с обогащением исходных веществ водородом. Процессам гидрирования подвергаются как твердые топлива, так и жидкие (например, гидрокрекинг-процесс).

Высокотемпературные процессы переработки топлива имеют огромное народнохозяйственное значение, являясь

Таблица 5.2

| Наименование процесса | Сырье | Условия процесса | Конечные продукты |

| Сухая перегонка | Древесина | 400-500 °С | Древесный уголь, ацетон, метиловый спирт, уксусная ки-. слота |

| Полукоксование | Торф | 500- 600 °С | Торфяной полукокс, смола, фенол, горючий газ |

| Бурые и каменные угли, горючие сланцы | 500-700 °С | Горючий газ, полукокс, смола, органические вещества | |

| Коксование | Каменный уголь | 1000-1100 °С | Кокс, коксовый газ, аммиак, фенол, бензол, толуол, нафталин и другие органические вещества |

| Пиролиз нефтепродуктов | Керосин, керосино-газойлевые фракции | 650- 750 °С | Ароматические углеводороды, кокс, пиролиз-газ, богатый этиленом, пропиленом и т. д. |

| Термический риформинг нефтепродук тов | Низкокачественный бензол | 550-560°С, давление 5-6 МПа | Высокооктановый бензин, некоторое количество кокса и газа |

| Крекинг газов | Метан, этан, пропан, бутан | 900-1000 °С | Этилен, пропилен, водород, ацетилен и др. |

Основой для получения таких важных видов промышленной продукции, как бензин, дизельное топливо, смазочные масла, кокс, и источником производства практически всех известных органических веществ.

Рассмотрим наиболее важные примеры пирогенных процессов переработки топлива.

Коксование каменного угля. Основной продукт этого производства – кокс применяется для доменного и литейного производств, получения ферросплавов и т. д. Доля химических продуктов, получаемых при коксовании, составляет 50% в сырьевой базе промышленности основного органического синтеза в нашей стране.

|  |

Лучшим сырьем для получения кокса являются коксующиеся угли, запасы которых очень ограничены. Смешивая различные сорта угля, близкие по свойствам к коксовым, составляют шихту, которую загружают в камерную коксовую печь. Схема камерной коксовой печи , показана на рис. 5.10.

Современная коксовая печь представляет собой обогреваемую камеру размером 14 х 0,4 х 4 м, выполненную из огнеупорного динасового кирпича и вмещающую свы- . ше 15 т шихты. Камеры группируются в коксовые батареи. Одна батарея имеет до 70 камер. Число печей в батарее таково, что при последовательной их загрузке кокс выдается почти непрерывно до окончания процесса коксования. Горячий коксовый газ, прогревая стенку камеры, поддерживает в ней температуру в пределах 1100—1200°С. Уголь выдерживают в печи без доступа воздуха 14—17 ч до тех пор, пока он не спечется в сплошную массу, называемую «коксовым пирогом». Летучие продукты коксования по газопроводу отводятся для дальнейшей переработки.

Когда кокс готов, с помощью особых механизмов снимают двери камер и выгружают его коксовыталкивателем в тушильный вагон и отвозят на специальную площадку, где гасят водой или инертными газами. Летучие продукты коксования, содержащиеся в коксовом газе, покидают печь при 700 —800 °С в виде парогазовой смеси, из которой при последовательном охлаждении выделяется каменноугольная смола, надсмольная вода, сырой бензол и газы (аммиак, сероводород).

Из 1 т шихты при коксовании получается 730 кг кокса, 30 кг каменноугольной смолы, 80 кг надсмольной воды, 10 кг бензольных углеводородов, 3 кг аммиака и 140 кг сухого коксового газа.

Полученные продукты разделяют на фракции; из них многостадийной переработкой получают несколько сотен органических веществ. Так, каменноугольная смола содержит свыше 300 веществ, причем около 50 — 60% от массы смолы составляют высококипящие продукты с большой молекулярной массой. Смолу подвергают разгонке на фракции, из которых затем выделяют индивидуальные вещества, такие как фенол, нафталин, антрацен, пиридин и др. Фракционный состав каменноугольной смолы приведен в табл. 5.3.

Таблица 5.3

| Фракции каменно- угольной смолы | Выход от смолы, % | Пределы кипе- ния, °С | Плотность, г/см3 |

| Легкое масло | 0,5-1,0 | До 180 | 0,915-0,930 |

| Фенольное масло | 1,5-2,0 | 180-210 | 0,95-1,00 |

| Нафтеновое масло | 8,0 | 210-230 | 1,01-1,02 |

| Тяжелое (поглоти- тельное) масло | 10-13 | 230-270 | 1,04-1,06 |

| Антраценовое масло | 18-25 | 270-360 | 1,10-1,13 |

| Пёк | 55-60 | Выше 360 | — |

Остаток после перегонки смолы — пёк используют для изготовления пластмасс, электродов электрических печей, в дорожном строительстве.

Надсмольная вода содержит растворенный аммиак и различные соли аммония, образующиеся в результате взаимодействия аммиака с другими компонентами коксового газа при его охлаждении. Переработка надсмольной воды заключается в выделении из нее аммиака при нагревании ее паром и обработке известковым молоком. Аммиак используется затем для получения сульфата аммония в сатураторах. Фенолы, содержащиеся в надсмольной воде, отгоняются, а затем извлекаются раствором гидроксида натрия.

Сырой бензол представляет собой сложную смесь разнообразных индивидуальных химических соединений, широко применяемых в производстве полимеров, красителей, взрывчатых веществ, моющих средств, лекарственных препаратов. Сырой бензол разделяют разгонкой по температурам кипения на различные фракции. Пределы кипения и фракции сырого бензола приведены в табл. 5.4.

Таблица 5.4

| Фракции бензола | Выход массы, % | Пределы кипения, °С |

| Сероуглеродная Бензольная Толуольная Ксилольная Тяжелый бензол (сольвенты) | 3,0 55-75 10-16 5-7 5-10 | До 80 » 100 100-125 125-150 150-180 |

Из фракций сырого бензола ректификацией выделяются сероуглерод CS2 и чистые индивидуальные органические вещества: бензол, толуол, изомерные кислоты. Коксовый газ содержит водорода до 60 % и метана до 28%, остальное — азот, кислород, тяжелые углеводороды, оксид и диоксид углерода. После извлечения из коксового газа наиболее ценных компонентов его оставшуюся горючую часть используют для нагрева коксовых печей, а также как бытовое топливо и сырье для получения водорода. Объемная теплота сгорания коксового газа составляет 16700-19000 кДж/м3.

Газификация твердого топлива(угля, горючих сланцев, торфа) сводится к неполному окислению углерода, содержащегося в топливе, с целью получения горючих генераторных газов.

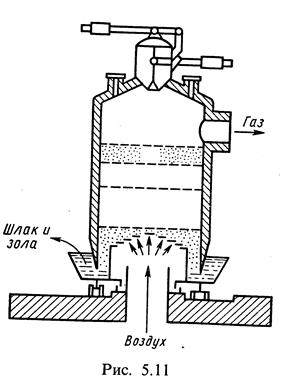

Процесс газификации проходит в газогенераторе (рис. 5.11). Газогенератор периодического действия представляет собой футерованный изнутри огнеупорным кирпичом аппарат шахтного типа с фильтрующим слоем топлива. В нижней части аппарата закреплена колосниковая решетка, через которую подается дутье и на которой остается зола. Топливо подается периодически через расположенную вверху загрузочную коробку и постепенно движется вниз, последовательно проходя по мере опускания зоны подсушки, сухой перегонки, газификации и т. д. Полученные генераторные газы отводятся через верхний боковой газоотвод. Реакция газификации проходит при 900 — 1100 °С. В зависимости от подаваемого дутья образуются различные генераторные газы.

Основные реакции газификации сводятся к неполному окислению углерода кислородом или водяным паром:

2С + О2 à 2СО + 226,2 кДж

С + Н2О à СО + 2Н2 - 90,2 кДж

Как следует из приведенных реакций, образование воздушного газа сопровождается выделением теплоты, что делает процесс энергетически выгодным. Образование же водяного газа — процесс эндотермический и энергетически невыгоден. Водяной газ, будучи источником водорода и оксида углерода, используется как сырье для химических производств. Наиболее широко применяется смешанное паровоздушное или парокислородное дутье, при котором процесс идет автотермично и которое позволяет получить энергетически выгодные генераторные газы. Примерный состав и объемная теплота сгорания газов приведены в табл. 5.5.

Таблица 5.5

| Виды генераторного газа | Содержание основных компонентов, % | Объемная теплота сгорания, кДж/м3 | ||||

| СО | Н2 | СО2 | N2 | СН4 | ||

| Воздушно дутья Водяной Паровоздушного дутья Парокислородного дутья | 33 33 40 15 | - 51 15 40 | 3,5 7 | 62 6 42 1 | - - |

Генераторные газы применяются не только для энергетических нужд, но и как сырье в производстве аммиака, метилового спирта, водорода.

Основными направлениями интенсификации процесса газификации являются: кислородное дутье, использование высокого давления, повышение температуры процесса, создание аппаратов с жидким шлакоудалением, проведение процессов газификации мелкозернистого топлива в кипящем слое под давлением, замена периодического процесса непрерывным.

Дата добавления: 2016-06-22; просмотров: 4596;