Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

Подшипником скольжения называют опору для поддержания вала (или вращающейся оси). В таком подшипнике цапфа вращающегося вала (или оси) проскальзывает по опоре.

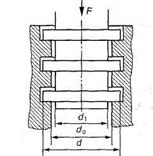

10.1. Радиальные подшипники скольжения (или просто подшипники скольжения) предназначены для восприятия радиальной нагрузки. В таких подшипниках поверхности цапфы вала (или оси) и подшипника находятся в условиях относительного скольжения. При этом возникает трение, которое приводит к изнашиванию пары вал (ось) — подшипник.

Для уменьшения изнашивания необходимо рационально выбирать материал трущихся пар и обеспечить нормальные условия смазывания рабочих поверхностей.

10.2. Конструкции подшипников скольжения.

Подшипники бывают неразъемные и разъемные:

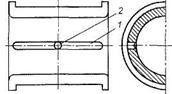

Неразъемные подшипники могут быть выполнены за одно целое со станиной (рис. 10.1) или в виде втулки 1, установленной в корпус подшипника 2 (рис. 10.2).

В первом случае станину 1, а во втором — втулку 1 изготовляют из материалов, обладающих хорошими антифрикционными свойствами: антифрикционного чугуна; бронзы оловянной; латуни; баббитов; алюминиевых сплавов; порошковых материалов; текстолита; капрона; специально обработанного дерева; резины (при смазывании водой); графита (в виде порошка, из которого прессуют вкладыши) и др.

|

Рис. 10.1. Неразъемный подшипник скольжения: / — станина

Рис. 10.2. Неразъемный подшипник скольжения: / — втулка; 2 — корпус

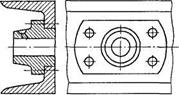

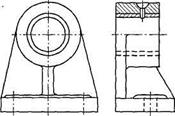

Корпуса подшипников можно изготовлять из чугуна или стали литыми или сварными. Конструкции (конфигурации) корпусов подшипников могут быть самыми разнообразными (рис. 10.2; рис. 10.3).

|

Рис. 10.3.Неразъемный подшипник скольжения

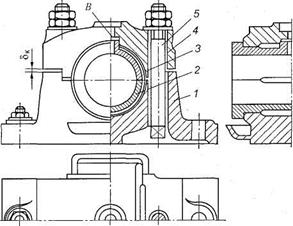

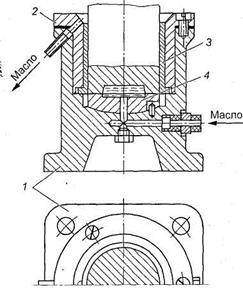

Разъемный подшипник (рис. 10.4) отличается от неразъемного тем, что в нем втулка заменена вкладышами 2 я 3, корпус подшипника разъемный и состоит из собственно корпуса 7 и крышки 4, соединенных болтами или шпильками 5. Вкладыши изготовляют из антифрикционных материалов или двух металлов (тело вкладыша из стали, а рабочую часть толщиной 1—3 мм заливают баббитом или свинцовой бронзой). Во внутренней полости вкладышей делают канавку 1 (рис. 10.5), в которую через отверстие 2 подводят смазочный материал.

Рис. 10.4.Разъемный подшипник скольжения: / — станина; 2, 3 — вкладыши (полукольца); 4 — крышка; 5 — болт

Рис.10.5. Вкладыш: / — канавка; 2 — отверстие для подвода смазки

Для чего во втулке 1 неразъемного подшипника (см. рис. 10.2) делают канавки К и отверстие 0?

10.3. Смазочные канавки делают в верхнем вкладыше (в ненагруженной зоне подшипника), как показано на рис. 10.5. Для того чтобы вкладыши не имели осевых перемещений, их изготовляют с буртиками. Для удержания вкладышей от вращения вместе с валом предусматривают их закрепление с помощью штифтов и т. п. При укладке вкладышей в разъемный корпус между ними устанавливают регулировочные прокладки из тонколистовой стали или латуни.

Между крышкой и корпусом подшипника имеется зазор 5К < 5 мм (см. рис. 10.4) При небольшом изнашивании вкладыша благодаря этому зазору

можно компенсировать величину износа подтягиванием болтов. Это одно из достоинств разъемного подшипника по сравнению с неразъемным. Кроме того, к достоинствам такого подшипника относится возможность быстрой смены изношенного вкладыша.

Для чего в корпусе подшипника предусмотрен (см. рис. 10.4) зазор δК? Назначение выступа Б? Какой подшипник показан на рис. 10.6?

|

Рис. 10.6

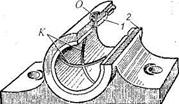

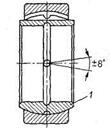

10.4.Самоустанавливающиеся подшипники скольжения могут быть разъемными и неразъемными. От описанных выше они отличаются тем, что вкладыш 1 (рис. 10.7) имеет шаровую опорную поверхность

Рис. 10.7.Самоустанавливающийся подшипник: / — вкладыш

Такая конструкция допускает небольшой угловой поворот оси вкладыша, что положительно сказывается на работе трущейся пары вал—подшипник (при этом давление распределяется по всей длине цапфы почти равномерно).

Вкладыши самоустанавливающихся подшипников изготовляют из чугуна или стали с последующей заливкой баббитом, свинцовой бронзой и т. п.

10.5.Подпятники (опорные подшипники) служат для поддержания вращающихся осей и валов при действии нагрузки, направленной вдоль оси вращения (т. е. при осевой нагрузке).

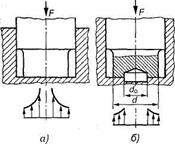

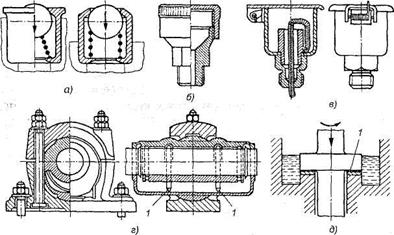

Подпятники могут быть с плоской пятой (рис. 10.8, а), с кольцевой пятой (рис. 10.8, б) и с гребенчатой пятой (рис. 10.9).

Подпятник (рис. 10.10) состоит из стального или чугунного корпуса 7, крышки 2 и опорного вкладыша 4. Для возможности самоустановки опорный вкладыш 4 может опираться на сферическую поверхность. Опорные вкладыши изготовляют из тех же антифрикционных материалов, что и

|

Рис. 10.8.Подпятники: а — с плоской пятой; б — с кольцевой пятой

Рис. 10.9.Подпятник с гребенчатой пятой

вкладыши радиальных подшипников. Деталь 3 — втулка радиального подшипника.

Какую нагрузку может воспринимать опора, показанная на рис. 10.10?

Рис. 10.10.Опора вала: / — корпус; 2 — крышка; 3 — втулка радиального подшипника; 4 — опорный вкладыш

10.6.Подвод смазочного материала к подшипникам и подпятникам скольжения осуществляется следующими способами:

• периодическим смазыванием (через отверстие) жидким смазочным материалом (см. рис. 10.1);

• смазыванием набивкой (солидол и т. д.) с помощью масленки с шаровым клапаном (рис. 10.11,а);

• периодической заливкой жидкого смазочного материала или набивкой консистентного смазочного материала с помощью колпачковой масленки (рис. 10.11,б);

• смазыванием жидким смазочным материалом с помощью масленки с фитилем (рис. 10.11, в);

Рис. 10.11. Способы смазывания подшипников: а — масленка с шаровым клапаном; б— кол-пачковая масленка; в — масленка с фитилем; г — смазывание кольцом; д — смазывание окунанием

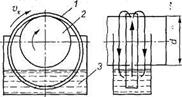

• смазыванием кольцом 1 (при специальной конструкции корпуса подшипника (рис. 10.11, г) при этом способе нижнюю часть подшипника выполняют как резервуар для масла, в верхнем вкладыше прорезают щель, пропускающую смазочные кольца 1 (рис. 10.12). Масло подается к поверхностям трения кольцом, увлекаемым во вращение валом;

• применение масляной ванны: при этом способе подпятник 7 (рис. 10.11, д) находится в масляной ванне.

Рис. 10.12. Смазывание подшипника кольцом: 1 — кольцо; 2 — цапфа; 3 — резервуар для масла

Кроме указанных существует еще много других способов, в том числе принудительное смазывание под давлением, капельное, разбрызгиванием, смазыванием масляным туманом и т. д.

Смазывание подшипника по схеме, показанной на рис. 10.12, осуществляется кольцом. Металлическое кольцо / большего, чем у цапфы вала 2, диаметра свободно висит на цапфе вала, нижней частью погруженное в масляную ванну 3. При вращении вала вращается и кольцо. Масло с кольца стекает на цапфу вала и, растекаясь вдоль него, попадает в зону трения.

Сравнительная характеристика смазочных устройств.

Наиболее простой способ смазывания — периодическая заливка смазочного материала через отверстие / (см. рис. 10.1). Недостаток этого способа — возможность попадания абразивных частиц в зону смазывания.

Смазывание с помощью масленки с шаровым клапаном или колпачко-вой масленкой (рис. 10.11, а, б) также требует наблюдения. Этого недостатка не имеет фитильный способ (рис. 10.11, в). Недостатком этого способа подвода смазочного материала является то, что масло подается к цапфе вала и тогда, когда вал не вращается (отсюда — повышенный расход смазочного материала). Кольцевой способ смазывания (рис. 10.11, г) — наиболее оптимальный, но при этом усложняется конструкция корпуса подшипника. Подшипники в масляной ванне (рис. 10.11, д — подпятник) также требуют усложнения конструкции корпуса подшипника (необходимость создания хорошего уплотнения вала).

10.7.Область применения, достоинства и недостатки подшипников скольжения.

В современном машиностроении применение подшипников скольжения ограниченно.

Достоинства подшипников скольжения:

• сохранение работоспособности при высоких угловых скоростях валов;

• выдерживание больших радиальных нагрузок;

• возможность изготовления разъемной конструкции, что допускает их применение для коленчатых валов;

• небольшие габариты в радиальном направлении;

• сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при значительном загрязнении);

• бесшумность работы;

• виброустойчивость; простота изготовления и ремонта. Подшипники скольжения применяют в двигателях внутреннего сгорания, газовых турбинах, станках, центрифугах, сепараторах, насосах и т. д.

Недостатки подшипников скольжения:

• большое изнашивание вкладышей и цапф валов;

•* необходимость постоянного ухода и большой расход смазочных материалов;

• значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d — диаметр цапфы вала).

Кроме того, следует иметь в виду, что массовое производство подшипников скольжения не организовано.

Дата добавления: 2017-11-21; просмотров: 3348;