Условный расчет подшипников скольжения и подпятников

10.8.Подшипники скольжения чаще всего выходят из строя вследствие абразивного изнашивания или заедания. В машинах, где подшипники воспринимают большие ударные и вибрационные нагрузки, возможно усталостное разрушение рабочего слоя вкладышей.

Условный расчет подшипников скольжения проводят для подшипников, работающих в условиях граничного трения, когда трущиеся поверх-

ности гарантированно не разделены слоем смазочного материала, а на рабочей поверхности вкладыша имеется лишь тонкая масляная пленка, которая может разрушиться. Этот расчет проводят для обеспечения износостойкости и отсутствия заедания. Для подшипников жидкостного трения производят специальный расчет, основанный на гидродинамической теории смазывания.

Интенсивность изнашивания зависит от давления между цапфой и вкладышем, материалов, из которых они изготовлены, стойкости масляной пленки и долговечности сохранения смазывающих свойств масла.

10.9.Условный расчет подшипников скольжения производят по среднему давлению рс между цапфой и вкладышем и по произведению этого давления на окружную скорость скольжения цапфы v, т. е. по параметру pcv.

Расчет по среднему давлению рс гарантирует невыдавливаемость смазочного материала и представляет собой расчет на износостойкость, а расчет по pQv обеспечивает нормальный тепловой режим и отсутствие заеданий.

Условие нормальной работоспособности подшипников скольжения и подпятников в условиях граничного трения:

Рс≤[рс], (10.1)

pcv ≤ [pcv], (10.2)

где рс — действительное среднее давление между цапфой и вкладышем (или пятой); v — окружная скорость цапфы; [рс] — допускаемое давление и [pcv] — допускаемое значение критерия (можно выбирать по табл. 10.1).

Условный расчет для подшипников, работающих в условиях граничного трения, является основным, его выполняют в большинстве случаев как проверочный, а для подшипников жидкостного трения — как ориентировочный.

Таблица 10.1. Допускаемые значения давления [рс] и критерия [pcv] для подшипников скольжения и подпятников

| Материал цапфы и вкладыша | [pc], МПа |

|

| Сталь по чугуну | 2-4 | 1-3 |

| Сталь по бронзе БрОбЦбСЗ | 4-6 | 4-6 |

| Сталь закаленная по бронзе БрА9Ж4 | 15-20 | 18-12 |

| Сталь по антифрикционному чугуну АЧК-1, АЧК-2 при v = 0,2 м/с | 1,8 | |

| То же, при и = 2 м/с | 0,05 | 0,1 |

| Сталь по антифрикционному чугуну АЧК-1, АЧК-2 при v = 1 м/с | ||

| То же, при v = 5 м/с | 0,5 | 2,5 |

| Сталь закаленная по баббиту | 6-10 | 12-25 |

Определите параметр [pcv] для материала БрО6Ц6СЗ.

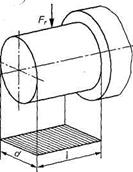

10.10.Среднее рабочее давление между цапфой и вкладышем (рис. 10.13) определяют по формуле

pc = Fr/(dl), (10.3)

где Fr — радиальная нагрузка на подшипник; d — диаметр цапфы; l — длина цапфы; dl — проекция опорной поверхности на диаметральную плоскость.

|

Рис. 10.13. Расчетная площадь смятия подшипника

Определите среднее давление в подшипнике, если диаметр цапфы d = 60 мм, ее длина I = 60 мм. На подшипник действует сила Fr = 5,75 кН.

10.11.Расчетная окружная скорость цапфы

(10.4)

(10.4)

где ю — угловая скорость цапфы; d — ее диаметр.

Определите v (м/с) по частоте вращения п (об/мин) цапфы и ее диаметру d, м.

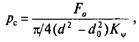

10.12.Среднее рабочее давление под пятой (рис. 10.8, б)

(10.5)

(10.5)

где Fa — осевая нагрузка; d и d0 — диаметры пяты;

К = 0,8 ÷ 0,9 — коэффициент, учитывающий уменьшение опорной поверхности из-за наличия смазочных канавок.

Расчетная окружная скорость вала

(10.6)

(10.6)

где ω — заданная угловая скорость вала;

приведенный радиус; d и d0 — диаметры пяты.

Дата добавления: 2017-11-21; просмотров: 2104;