Ваше мнение: какой основной недостаток имеют зубчатые соединения?

§ 2. Расчет на прочность соединений с призматическими шпонками

9.6. Рекомендуемая последовательность проектировочного расчета.

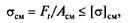

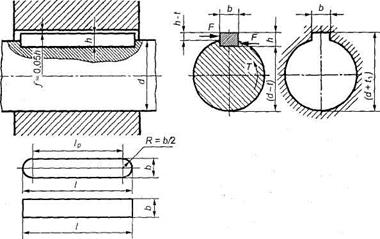

В зависимости -от диаметра вала d по табл. 9.1 выбирают размеры шпонки b х h, а ее длину принимают на 5—10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения / приведены в табл. 9.1). После подбора шпонки соединение по формуле (9.1) проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 9.13);  .

.

|

Рис. 9.13. К расчету на прочность соединения с призматическими шпонками

Таблица 9.1. Размеры (мм) призматических шпонок

| Диаметр вала d | Размеры сечений шпонок | Глубина паза | Радиус закругления пазов R | Предельные размеры длин / шпонок | ||||

| b | h | вала /] | ВТУЛКИ ?2 | min | max | min | max | |

| Св. 12 до 17 | 5 | 2,3 | 0,16 | 0,25 | ||||

| » 17 » 22 | 3,5 | 2,8 | ||||||

| »> 22 » 30 | 3,3 | |||||||

| » 30 » 38 | 0,25 | 0,4 | ПО | |||||

| » 38 » 44 | ||||||||

| » 44 » 50 | 5,5 | 3,8 | 0,25 | 0,4 | ||||

| » 50 » 58 | 4,3 | |||||||

| » 58 » 65 | 4,4 | |||||||

| » 65 » 75 | 7,5 | 4,9 | 0,4 | 0,6 | ||||

| » 75 » 85 | 5,4 | |||||||

| » 85 » 95 | ||||||||

| » 95 » ПО | 6,4 | 0,4 | 0,6 |

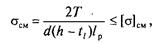

Следовательно,

(9.1)

(9.1)

где Т — передаваемый момент, Н · мм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм (см. табл. 9.1); lр — рабочая длина шпонки, мм (для шпонок с плоским торцом lр =l, со скругленными торцами lp = l-b); [а]см — допускаемое напряжение (для чугунных ступиц [а]см = 60 + 80 МПа, для стальных [а]см = 100 + 150 МПа).

Расчетную длину шпонки округляют до ближайшего большего размера (см. табл. 9.1). В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно.

Формула проектировочного расчета для определения рабочей длины /р призматической шпонки (шпонки со скругленными концами):

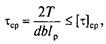

9.7. Для ответственных соединений призматическую шпонку проверяют на срез

(9.2)

(9.2)

где [τ]ср — расчетное напряжение на срез, МПа; b — ширина шпонки, мм; /р — рабочая длина шпонки, мм; [τ]ср — допускаемое напряжение на срез; для сталей с σв > 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают [τ]ср = 60 ÷ 90 МПа.

§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

9.8. Проверочный расчет на прочность прямобочных зубчатых соединений аналогичен расчету призматических шпонок.

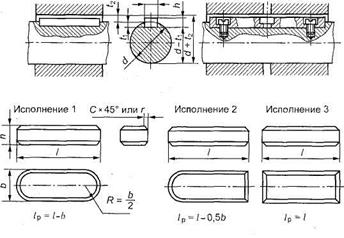

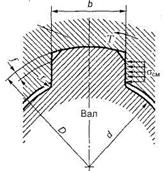

В зависимости от диаметра вала d (рис. 9.14) по табл. 9.2 выбирают параметры зубчатого соединения, после чего соединение проверяют на смятие. Проверку зубьев на срез не производят.

Рис. 9.14. К расчету прямобочного шлицевого соединения

При расчете допускают, что по боковым поверхностям зубьев нагрузка распределяется равномерно, но из-за неточности изготовления в работе участвует только 75 % общего числа зубьев (т. е. коэффициент неравномерности распределения нагрузки между зубьями (шлицами) Кшл = 0,75).

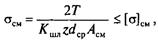

По аналогии с условием (9.1)

(9.3)

(9.3)

где Т — момент, Н · мм; Кшл = 0,75; г — число зубьев (выбирают в зависимости от d по табл. 9.2); dcp = {D + d)/2 — средний диаметр соединения, мм; Асм = lp[(D - d)/2 -f- r] — площадь смятия, мм2; /р — рабочая длина зубьев, мм; D, /, г (см: рис. 9.14) — выбирают в зависимости от d по табл. 9.2; [а]ш — допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих ст„ > 500 МПа ([а]см принимают по табл. 9.3).

Выбрать геометрические параметры для расчета длины ступицы прямо-бочного зубчатого соединения, если расчетный диаметр вала d = 42 мм.

Таблица 9.2. Зубчатые прямобочные соединения, размеры, мм

| Номинальные размеры z х d х D | b | / | г, не более | Серия |

| 6 х 26 х 30 | 0,3 | 0,2 | Легкая | |

| 8 х 32 х 36 | 0,4 | 0,2 | ||

| 8 х 36 х 40 | 0,4 | 0,3 | ||

| 8 х 42 х 46 | 0,4 | 0,3 | ||

| 8 х 46 х 50 | 0,4 | 0,3 | ||

| 8 х 52 х 58 | 0,5 | 0,5 | ||

| 6 X 11 X 14 | 0,3 | 0,2 | Средняя | |

| 6x21 х 25 | 0,3 | 0,2 | ||

| 6 х 26 х 32 | 0,4 | 0,3 | ||

| 8 х 36 х 42 | 0,4 | 0,3 | ||

| 10 х 16 х 20 | 2,5 | 0,3 | 0,2 | Тяжелая |

| 10 х 18x23 | 0,3 | 0,2 | ||

| 10x21 х26 | 0,3 | 0,2 | ||

| 10x23x29 | 0,3 | 0,2 | ||

| 10x26x32 | 0,3 | 0,2 | ||

| 10x28x35 | 0,4 | 0,3 | ||

| 10x32x40 | 0,4 | 0,3 | ||

| 10x36x45 | 0,4 | 0,3 | ||

| 10x42x52 | 0,4 | 0,3 |

Таблица 9.3. Допускаемые напряжения смятия [ст]си на рабочих гранях зубьев (шлицев)

| Соединение | Условия эксплуатации | [а]си на рабочих гранях зубьев | |

| без термической обработки | с термической обработкой | ||

| Неподвижное | Тяжелые Средние Легкие | 35-40 60-100 80-120 | 40-70 100-140 120-200 |

| Подвижное ненагруженное | Тяжелые Средние Легкие | 15-20 20-30 25-40 | 20-36 30-40 40-70 |

| Подвижное под нагрузкой | Тяжелые Средние Легкие | — | 3-10 5-15 10-20 |

Дата добавления: 2017-11-21; просмотров: 1813;