Какие из цилиндрических и конических зубчатых передач применяют для передачи вращения между валами, оси которых скрещиваются?

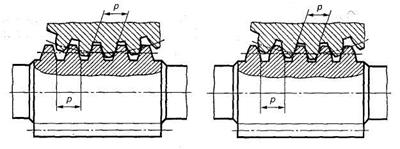

5.2. Червячную передачу, у червяка и колеса которой делительные и начальные поверхности цилиндрические, называют цилиндрической червячной передачей.

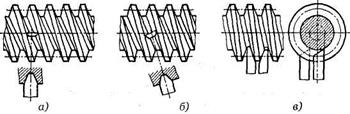

В зависимости от формы профиля витка различают:

• архимедов червяк (рис. 5.2, а) — цилиндрический червяк, торцовый

профиль витка которого является архимедовой спиралью. Этот чер

вяк подобен винту с трапецеидальной резьбой;

• эвольвентный червяк (рис. 5.2, 6); имеет эвольвентный профиль вит

ка в его торцовом сечении (как у косозубого колеса);

а) б)

Рис. 5.2. Конструкции цилиндрических червяков: а — архимедов; б — эвольвентный

• конволютный червяк; торцовый профиль витка является удлиненной или укороченной эвольвентой.

В машиностроении из цилиндрических червяков наиболее распространены архимедовы червяки. Их можно нарезать на обычных токарных или резьбофрезерных станках.

По числу витков червяки делят на однозаходные и многозаходные, по направлению витка — левые или правые. Наиболее распространено правое направление с числом витков червяка Z1, зависящим от передаточного числа и; Z1 выбирают так, чтобы обеспечить число зубьев колеса z2 – Z1 U > z2mim

С увеличением числа заходов (витков) червяка угол подъема винтовой линии возрастает, что повышает КПД передачи. Поэтому однозаходные (одновитковые) червяки не всегда рекомендуется применять.

В большинстве случаев червяки изготовляют за одно целое с валом, реже — отдельно от вала, а затем закрепляют на нем.

Покажите на рис. 5.3 конволютный червяк. Какой тип червяка показан на рис. 5.4?

Рис. 5.3. Основные разновидности червяков и принцип образования профиля: а — архимедов; б — конвалютный; в — эвольвентный

Рис. 5.4

5.3. Червячное колесо 2 (см. рис. 5.1, а) в отличие от косозубых зубчатых колес имеет вогнутую форму зуба, способствующую облеганию витков червяка.

Направление и угол подъема зубьев червячного колеса соответствуют направлению и углу подъема витков червяка.

Червячные колеса нарезают червячными фрезами и в редких случаях резцами, укрепленными на вращающейся оправке (летучими резцами).

Червячные колеса изготовляют цельными (см. рис. 5.1, а, б) или сборными (на рис. 5.1, в показан венец червячного колеса). Минимальное число зубьев колеса z2m\n определяют из условия отсутствия подрезания и обеспечения достаточной поверхности зацепления. Для силовых передач рекомендуется принимать z2min = 28, во вспомогательных кинематических передачах z2min = 17 ÷ 18. Максимальное число зубьев не ограничено, но в силовых передачах чаще принимают 50—60 (до 80). В кинематических передачах z2 может доходить до 600—1000.

Какие передачи показаны на рис. 5.2?

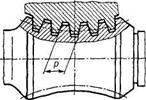

5.4. Червячную передачу, показанную на рис. 5.4, называют глобоидной.

Витки ее червяка расположены на глобоидной (торовой) поверхности. Эта передача появилась сравнительно недавно, имеет повышенную нагрузочную способность (в 1,5—2 раза больше, чем у обычных червячных передач), так как линия контакта в глобоидных передачах располагается благоприятно, что улучшает условия для образования масляных клиньев, и в зацеплении находится большее число зубьев колеса и витков червяка.

Глобоидные передачи требуют повышенной точности изготовления и монтажа, искусственного охлаждения. Эти передачи применяют реже, чем цилиндрические.

Чем в основном достигается повышенная нагрузочная способность глобо-"идных передач по сравнению с цилиндрическими червячными передачами?

5.5. Червячные передачи, как и зубчатые, могут быть корригированными.

Корригирование червячных передач осуществляется так же, как и зубчатых, т. е. радиальным смещением инструмента относительно оси заготовки при нарезании.

Корригирование передачи осуществляют только за счет колеса. Корригированные колеса нарезают на тех же станках и тем же инструментом, что и некорригированные. Корригирование в основном применяют для вписывания передачи в заданное межосевое расстояние.

В машиностроении преимущественно применяют некорригированные червячные передачи.

С какой целью проводится корригирование в червячной и зубчатой передачах! Покажите на рис. 5.1 межосевое расстояние.

5.6. Материалы червячной передачи.

Материалы в червячной передаче должны иметь в сочетании низкий коэффициент трения, обладать повышенной износостойкостью и пониженной склонностью к заеданию. Обычно это разнородные материалы.

Червяки изготовляют в основном из сталей марок 40, 45, 50 (реже из сталей 35, Ст5) с закалкой до HRC 45-55; 15Х, 20Х, 40Х, 40ХН, 12ХНЗ, 18ХГТ с цементацией и закалкой до HRC 58—63.

Червячные колеса (или их венцы) изготовляют только из антифрикционных сплавов.

При скоростях скольжения до 2 м/с (см. шаг 5.12) и больших диаметрах колес для их изготовления можно использовать чугуны марок СЧ15, СЧ20, СЧ25; до 6 м/с — применяют алюминиево-железистые бронзы БрА9Ж4 (при этом червяк должен иметь твердость не менее HRC 45), до 25 м/с и длительной работе без перерыва применяют оловяниетую бронзу БрОЮФ, оловянно-никелевую бронзу БрОНФ.

Дата добавления: 2017-11-21; просмотров: 2480;