Глава 15. ШЛИФОВАНИЕ

Шлифованием называется процесс абразивной обработки с преобладанием резания поверхности деревянных деталей в целях выравнивания поверхности до плоского состояния, придания ей высокой гладкости и калибрования щитовых деталей. В зависимости от вида шлифовального инструмента различают (рис. 42) ленточное, цилиндровое и дисковое шлифование.

Шлифованием называется процесс абразивной обработки с преобладанием резания поверхности деревянных деталей в целях выравнивания поверхности до плоского состояния, придания ей высокой гладкости и калибрования щитовых деталей. В зависимости от вида шлифовального инструмента различают (рис. 42) ленточное, цилиндровое и дисковое шлифование.

Шлифовальную шкурку (рис. 42, а) можно рассматривать как многолезвийный инструмент с огромным числом режущих элементов — кромок абразивных зерен. Зерна 1 (из электрокорунда, карбида кремния или других абразивных материалов) посредством связки 2 (животного клея, карбамидной или фенольной смолы) связаны друг с другом и с основой 3 (бумагой, тканью, фиброй или комбинацией этих материалов).

Абразивные материалы разделяются по крупности зерна на следующие группы и номера зернистости (ГОСТ 3647—80):

Шлифзерно............... 200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16

Шлифпорошки......... 12, 10, 8, 6, 5, 4, 3

Микропорошки........ М63, М50, М40, М28, М20, М14

Тонкие микропорошки М10, М7, М5

Номер зернистости характеризует крупность зерен основной фракции (части) зернового состава данного номера зернистости: для шлифзерна и шлифпорошков он соответствует размеру стороны ячейки сита (в сотых долях миллиметра), на котором задерживаются зерна основной фракции; для микропорошков и тонких микропорошков он равен наибольшему линейному размеру зерна в поперечнике (в микрометрах).

Средний радиус закругления режущих кромок зерна р уменьшается с уменьшением размеров зерен: для номеров зернистости 40, 25 и 16 он составляет соответственно 28, 19 и 13 мкм. Это обстоятельство, в частности, указывает, что высокая гладкость поверхности при шлифовании мелкозернистыми шкурками достигается благодаря уменьшению толщины срезаемых стружек и увеличению остроты режущих кромок мелких зерен.

До работы зерно имеет острую вершину, которая постепенно затупляется. Возрастающее по мере затупления зерна усилие резания вызывает откалывание от него частичек и образование новых острых кромок. В некоторых случаях зерно целиком выкрашивается из связки под действием усилия резания. Совокупность явлений, связанных с образованием у абразивных зерен в процессе работы новых режущих кромок или выкрашиванием частичек и целых затупившихся зерен из связки, называется самозатачиванием абразивного инструмента.

Основные параметры режима шлифования (для шкурки выбранной зернистости): давление на шлифуемой поверхности, направление шлифования относительно волокон древесины, скорость резания, скорость подачи, длина контакта с древесиной.

Давление q в зоне контакта шлифовального инструмента с обрабатываемым материалом влияет на количество активных (режущих) зерен, а значит, на производительность инструмента. Вместе с тем увеличение давления мало влияет на среднюю толщину срезаемых стружек и, следовательно, на шероховатость шлифовальной поверхности. По опытным данным, возрастание давления в 50 раз приводит к увеличению глубины неровностей всего на 5... 14%.

Рекомендуемая величина давления для основных схем шлифования дана в табл. 27.

Таблица 27. Давление на шлифуемой поверхности

| Схема шлифования (см. рис. 42) | Давление q, кПа, для шлифования | |

| чернового (зернистость шкурки 80...50) | чистового (зернистость шкурки 25... 10) | |

| Лентой с неподвижным | ||

| столом | 1,5...4,0 | 1,0...2,5 |

| Лентой с контактным | ||

| прижимом | 5...20 | 2...5 |

| Цилиндром | 50... 200 | 20...50 |

| Диском | 5...57 | — |

Направление шлифования. Практика и специальные исследования показывают, что при чистовом шлифовании наилучшее качество поверхности достигается при шлифовании вдоль волокон (угол скоса φс = 0°). В чистовом шлифовании поверхностей, предназначенных для высококачественной отделки, допускается угол скоса не более 15°. При φс > 15°, что имеет место, например, при обработке щитов, облицованных в елку или в ромб, требуется тщательное шлифование до получения поверхностей с микронеровностями высотой не более 6...8 мкм; только при этих условиях следы от зерен будут незаметны.

Черновое шлифование рамных столярно-строительных изделий (с продольными и поперечными брусками) рекомендуется при φс = 45°. Встречается шлифование с углом скоса 90°, т.е. поперек волокон (обработка паркетных досок).

При ленточном шлифовании (рис. 40, б) существует определенная оптимальная длина контакта lк шкурки с древесиной (измеряется по направлению v). Зернами шкурки может быть срезано и унесено с поверхности изделия лишь такое количество стружки, которое разместится в межзерновом пространстве. При достаточно большой длине контакта стружка постепенно заполняет все свободное пространство между зернами и оттесняет шкурку от изделия, из-за чего съем древесины сокращается, а затем прекращается. Оптимальная длина контакта не зависит от скорости шлифования, мало зависит от давления и породы древесины, но определяющим образом зависит от зернистости шкурки. Для зернистости шкурки 32, 16 и 10 оптимальная длина контакта (утюжка) lк равна соответственно 125, 100 и 65 мм.

Для нормальной работы шлифовальной ленты важное значение имеет степень ее натяжения. Оптимальным, например, для шкурки на тканевой основе будет натяжение 7,5 Н на 1 см ширины ленты.

Для шлифования весьма сложно заранее предсказать геометрию шлифованной поверхности, так как распределение абразивных зерен в инструменте случайно.

В производственной практике ожидаемую глубину неровностей на шлифованной поверхности, мкм, определяют по эмпирической формуле

где di — размер зерен основной фракции зернистости, мм; γп — плотность древесины, г/см3; знак плюс (+) — для острой шкурки, минус (—) — для тупой.

Скорость резания v при шлифовании вычисляется согласно схемам процесса как окружная скорость на поверхности шкива, приводящего в движение ленту, цилиндр или диск.

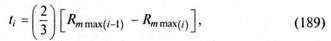

Приведенная глубина шлифования (толщина снимаемого слоя) за один проход

где Rmmax (i) — средняя величина максимальных микронеровностей после обработки, мкм; Rmmax (i-1} — то же до обработки, мкм.

Для сохранения высокой производительности процесса детали шлифуют за два-три прохода, уменьшая от прохода к проходу зернистость шкурки.

Чтобы рассчитать скорость подачи для заданных условий шлифования, необходимо знать удельную производительность инструмента (шкурки).

Удельная производительность шкурки аш — это номинальный объем, см3, материала, удаляемого с 1 см2 обрабатываемой поверхности при перемещении инструмента вдоль поверхности на 1 см. Следовательно, аш имеет размерность см3/(см2-см).

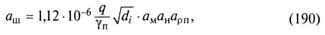

Удельную производительность шкурки аш определяют по эмпирической формуле

где q — давление, кПа; γп — плотность древесины, г/см3; dt — размер зерен основной фракции данного номера зернистости, мм; ам — поправочный множитель, учитывающий влияние материала абразива (электрокорунд — 1; кремень — 1,3); ан — поправочный множитель, учитывающий способ нанесения абразивных зерен на основу (гравитационный — 1; электростатический — 1,25); арп — поправочный множитель, учитывающий остроту шкурки (острая — 1,4; средней остроты — 1; тупая — 0,7).

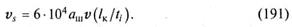

По известной аш определяется скорость подачи, м/мин,

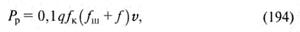

При шлифовании различают общие касательную Fx,нормальную Fzи осевую Fy(например, при осцилляции инструмента) силы (рис. 42, в), получающиеся от сложения соответствующих сил на всех режущих абразивных зернах. Осевая сила из-за ее малости обычно не учитывается.

В расчетных формулах касательную силу принято представлять как силу трения. Это оправдано физической сущностью шлифования (определяющей ролью процесса трения), а также тем обстоятельством, что нормальная сила резания F,практически задается режимом шлифования (суммарная сила нормального давления по площади контакта fk). Таким образом,

где fш — коэффициент шлифования, величина безразмерная; q — давление по площади контакта, кПа; fK = ВlК — площадь контакта, см2, где В — ширина утюжка, см.

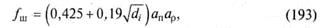

Коэффициент шлифования fш зависит главным образом от зернистости и степени затупления шкурки и от свойств обрабатываемого материала. Для древесины fш вычисляют по эмпирической формуле

где ап — поправочный множитель на породу древесины (береза — 1; сосна — 0,95; дуб — 0,85); ар — поправочный множитель на степень затупления шкурки (острая — 1,3; средней остроты — 1; тупая -- 0,8).

Для обработки древесно-стружечных плит fш = 0,45... 0,75 (большие значения при зернистости шкурки № 40 и выше и значительных припусках на обработку).

Мощность шлифования определяется с учетом особенностей схемы шлифования. Так, для шлифования лентой с учетом трения оборотной стороны ленты по «постели» (коэффициент трения /= = 0,3...0,4)

для шлифования цилиндром

)'

)'

Шлифовальную шкурку поставляют в рулонах (Р) и листах (JI). Размеры и зернистость шлифовальных шкурок для сухого шлифования и шлифования с масляным, керосиновым или уайт-спиритовым охлаждением определены ГОСТ 6456—82 (бумажная основа) и ГОСТ 5009—82 (тканевая основа). Шкурку водостойкую на бумажной основе для шлифования с водяным или керосиновым охлаждением (ГОСТ 10054—82) выпускают в листах длиной 3100 мм, шириной 230, 240, 275 мм. Рекомендации по выбору зернистости шкурки приведены в табл. 28. Марки шлифовальных шкурок на бумажной основе определяются свойствами бумаги-основы: 0-140 (П1), 0-200 (П2), 0-210 (ПЗ), 0-235 (П4), ... БШ-200 (П7), БШ-240 (П8). Цифровая часть марки указывает массу 1 м2 бумаги в граммах. Например, 0-210 — бумага, масса 1 м2 которой составляет 210 ± 10 г. Чем больше цифра в условном обозначении бумаги, указанном в скобках, тем выше прочность бумаги (разрывная нагрузка) в продольном и поперечном направлениях и меньше удлинение при разрыве.

Шкурки на тканевой основе в деревообработке применяют реже, чем шкурки на бумажной основе: они дороже, имеют большее остаточное удлинение (недостаток при эксплуатации), хотя и более прочны.

Таблица 28. Зернистость шкурок для различных операций шлифования

| Объект обработки шлифованием | Шлифование | ||

| первое | второе | третье | |

| Древесно-стружечные плиты: | |||

| для облицовывания строганым шпоном | |||

| для облицовывания бумагой или отделки печатью | |||

| — | |||

| Столярные плиты | — | ||

| Фанера | — | ||

| Щиты, облицованные шпоном | |||

| Рамочные конструкции столярно- | |||

| строительных изделий | |||

| Лакокрасочные покрытия: | |||

| нитролаковые | — | ||

| полиэфирные | — |

Дата добавления: 2017-11-21; просмотров: 2177;