Глава 11. ГНЕЗДООБРАЗОВАНИЕ (ДОЛБЛЕНИЕ)

На рис. 38 даны основные схемы выборки в деталях гнезд прямоугольного сечения. Сущность цепного фрезерования (рис. 38, а) — резание резцами, расположенными на шарнирно связанных звеньях непрерывной цепи.

На рис. 38 даны основные схемы выборки в деталях гнезд прямоугольного сечения. Сущность цепного фрезерования (рис. 38, а) — резание резцами, расположенными на шарнирно связанных звеньях непрерывной цепи.

При движении цепи вдоль направляющей линейки 1 траектория главного движения прямолинейная, при огибании натяжного ролика 2 — окружность. Если длина гнезда L равна размеру d фрезерной головки, достаточно одной осевой подачи со скоростью vsoc. В этом случае зубья срезают стружку на дуговом участке, равном d/2. Если L > d, цепь заглубляют в заготовку поочередно по краям гнезда, а затем перемещают в боковом направлении со скоростью vs бок и выбирают перемычку.

Скорость главного движения, м/с, определяют по формуле

где t3 — шаг зубьев ведущей звездочки (равен двойному шагу звеньев цепи), мм; z3 = 4 — число зубьев звездочки; п — частота вращения звездочки, мин-1.

Подача на резец, мм, при осевой и боковой подачах

где vs ос и vs бок — скорость осевой и боковой подачи, м/мин.

Шероховатость поверхностей гнезда, сформированных фрезерной цепочкой при нормальных режимах долбления (v = 4... 10 м/с, Sz = 0,02... 0,2 мм — меньшие значения для глубоких гнезд в твердой древесине и большие — для неглубоких в мягкой), характеризуется предельной высотой неровностей Rm max = 200 мкм.

Мощность резания, Вт, при осевой Pрез ос и Pрез боковой подачах:

где Ктос — табличное значение удельной работы долбления фрезерной цепочкой при осевой подаче (табл. 25), Дж/см3; КТ бок — то же при боковой подаче (приближенно может быть взята как для продольного пиления круглой пилой); апопр.ос и апопр.бок – общие поправочные множители, учитывающие конкретные условия долбления; b и t — ширина и глубина гнезда, мм.

Таблица 25. Значения Кгос и Fxroc для долбления фрезерной цепочкой

| Средняя толщина Срезаемого слоя аср , мм | КТ, Дж/см3 | F хт. ос, Н/мм | ||

| для древесины | ||||

| сосны | дуба | сосны | дуба | |

| 0,0135 | 2,82 | 3,58 | ||

| 0,0270 | 5,44 | 7,04 | ||

| 0,0405 | 7,81 | 10,30 | ||

| 0,0540 | 9,86 | 13,25 | ||

| 0,0675 | 11,52 | 15,87 | ||

| 0,0810 | 12,54 | 17,86 | ||

| 0,0945 | 13,31 | 19,01 | ||

| 0,1080 | 13,95 | 19,71 |

Примечание: средние производственные условия

Гнездовая фреза (рис. 38, б) представляет собой многолезвийную плоскую пластинку, несущую резцы (зубья) с двух сторон — торцовой и боковой. Гнездовая фреза — мерный инструмент. Главное движение инструмента по замкнутой кривой характеризуется средней скоростью перемещения вершины зуба по траектории резания vcp. Движение подачи прямолинейное с постоянной скоростью vs. При частоте циклов главного движения п, мин-1, скорости подачи vs, м/мин, подача на один цикл S0 равна максимальной толщине срезаемого слоя, атах = 1000vs/n.

Длина получаемого паза L, мм, определяется по формуле

где Lфр — ширина фрезы, мм; r — горизонтальная амплитуда колебания фрезы при главном движении, мм.

При долблении гнездовой фрезой получают гнезда с плоским дном при малой ширине (bmin = 3 мм). Качество обработки характеризуется высокой точностью размеров, шероховатостью стенок Rm max < 32 мкм. Материал фрезерных цепочек — сталь Х6ВФ (HRC3 56... 59).

Глава 12. ЛУЩЕНИЕ

Лущением называется процесс поперечного резания древесины для получения стружки (шпона) заданной толщины, при котором траекторией резания является спираль (рис. 39, а).

На лущильных станках чурак 4, зажатый с торцов кулачками 3, вращается шпинделями с заданной угловой скоростью. Одновременно нож 2, закрепленный в суппортах, перемещается к оси вращения чурака равномерно со скоростью и до конечного значения DK остатка чурака 5

(«карандаш»). Скорость перемещения по окружности точки чурака, совпадающей с лезвием ножа, есть скорость главного движения

где D — диаметр окружности резания (диаметр чурака в данный момент), мм; п — частота вращения чурака, мин-1.

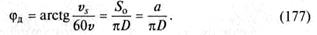

Чтобы обеспечить постоянство толщины срезаемого шпона 1, скорость подачи vs, м/мин, устанавливается так, что перемещение суппорта за время одного оборота чурака соответствует заданной толщине шпона; vs = an/1000, где а — толщина сырого шпона, мм. Так как поверхность резания при лущении не плоская, ее положение определяется касательной СТ к спирали в точке лезвия, и от этой касательной отсчитываются рабочие углы ножа αр, γр, δр (рис. 39, б). При установке удобнее измерять углы, считая от касательной CN (от вертикали) к окружности; обычно эти углы называют установочными (номинальными) — α, γ, δ. Угол между СТ и CN — угол движения:

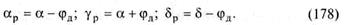

Угол резания δ при лущении выбирается как можно меньшим. Для этого угол заточки устанавливается β = 18...25° для различных пород древесины и толщины шпона. Задний угол α также должен быть наименьшим. Лучшие условия резания обеспечиваются при α = 0,5... 1° для диаметров 300... 100 мм и α = 2...3° для более толстых чураков. Поэтому кинематикой лущильных станков, рассчитанных на лущение чураков больших диаметров, предусматривается возможность уменьшения заднего угла в процессе лущения. С уменьшением диаметра чурака D по мере лущения угол φд увеличивается и соответственно изменяются рабочие углы ножа:

Величину φд следует учитывать при выборе угла α, особенно при получении толстого шпона из чураков большого диаметра, когда φд к концу лущения достигает значительной величины.

Кроме ножа, рабочим инструментом при лущении служит прижимная линейка, роль которой в процессе стружкообразования рассмотрена ранее (см. рис. 10, в). Положение прижимной линейки относительно ножа характеризуют углом ζ, и степенью обжима ∆. Оптимальные значения этих параметров: ζ = 42°; ∆ = 5... 35° (в зависимости от породы древесины и толщины шпона).

Качество получаемого шпона по действующим стандартам оценивается только Rmmax (до 200 мкм для лиственных пород и до 320 мкм для хвойных) и разнотолщинностью шпона ∆h (±0,05 мм для шпона толщиной до 0,95 мм и ±0,10 — более 0,95 мм).

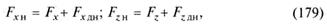

При лущении с обжимом стружки силы на ноже FXH и FZH будут отличаться от сил на ноже Fx и Fz действующих в случае резания без обжима:

где Fxда, FzДН — дополнительные касательная и нормальная силы на ноже, вызванные давлением прижимной линейки.

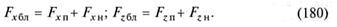

Прижимная линейка, обжимая срезаемый слой древесины, действует с силой Fxбл, которая может быть разложена на составляющие Fxn и Fzu по тем же направлениям. Сила Fxn по направлению всегда совпадает с FXH, сила Fzn всегда направлена в сторону чурака:

Касательная сила Fx в случае резания без обжима стружки равняется произведению удельной силы резания Fxуд на площадь поперечного сечения bа стружки:

Формула такого вида пригодна и для расчета касательной силы Fxбл, действующей со стороны блока «нож — прижимная линейка» на кряж:

где Fx∆ табл — табличное значение удельной силы резания гидротермически обработанной древесины с обжимом стружки прижимной линейкой (табл. 26); апопр — общий поправочный множитель, учитывающий влияние конкретных условий лущения (см. гл. 17); b — ширина стружки, равная длине чурака, мм; а — толщина шпона, мм.

Нормальная сила на блоке «нож — прижимная линейка» определяется из зависимости

где т∆ — переходный множитель (т∆ =1,1 для условий табл. 26).

Мощность лущения, Вт, с обжимом стружки

Лущильный нож представляет собой пластину с вырезами для крепежных болтов, изготовленную из двухслойной стали (компаунда); рабочая часть — из легированной стали 9Х5ВФ или 9ХС, основание — из мягкой конструкционной стали 15. Толщина рабочей части составляет 1/4... 1/3 толщины ножа, ширина — от 1/3 до 1/2 ширины ножа В. Твердость режущей части после термообработки должна быть в пределах HRC356...62.

| Таблица 26 |

Таблица 26. Значения Fx∆ табл для лущения проваренной древесины березы

| Толщина слоя а, мм | Значения Fx∆ табл , Н/мм2, при степени обжима ∆, % | |||||

| 0,6 | 5,0 | 7,0 | 8,0 | 9,0 | 10,65 | 12,0 |

| 0,8 | 4,75 | 6,75 | 7,75 | 8,37 | 9,63 | 10,88 |

| 1,0 | 4,6 | 6,5 | 7,3 | 8,0 | 9,0 | 10,2 |

| 1,15 | 4,52 | 6,34 | 7,13 | 7,83 | 8,88 | 9,91 |

| 1,5 | 4,2 | 6,0 | 6,81 | 7,47 | 8,4 | 9,4 |

Примечание:Температура Т = 20 °С; нож острый, линейка с оптимальными геометрией и установкой

Дата добавления: 2017-11-21; просмотров: 1599;