Глава 17. РАСЧЕТЫ РЕЖИМОВ РЕЗАНИЯ

Назначение режима резания заключается в выборе станка и инструмента, определении скорости резания и расчете скорости подачи. Выбор сочетания «станок — инструмент» должен дать наибольший экономический эффект.

Скорость резания (частота вращения рабочих шпинделей) на деревообрабатывающих станках обычно не регулируется, хотя этот фактор влияет на производительность процесса, стойкость инструмента, себестоимость обработки.

При расчете скорости подачи возникает необходимость решения прямых и обратных задач. Прямыми называются расчетные задачи, в которых по заданной скорости подачи и известным технологическим параметрам обработки (толщине снимаемого слоя или высоте пропила, породе древесины и др.) требуется определить мощность, затрачиваемую на резание, касательную и нормальную силы, а также ожидаемую шероховатость обработанной поверхности. В обратных задачах рассчитывают наибольшую скорость подачи из следующих условий: полного использования мощности привода механизма резания vs(P)max, обеспечения заданного уровня шероховатости обработанных поверхностей vs(R)max; работоспособности инструмента (например, пилы из условия нормального заполнения емкости межзубной впадины) fs(a)max; прочности или жесткости режущих элементов или инструмента в целом vs(J)max.

Должна рекомендоваться минимальная из полученного ряда расчетных значений величина скорости подачи. Разумеется, назначенная скорость подачи vs должна находиться в пределах кинематических возможностей станка vjmin <vs< vsmax, где vsmin ...vsmax — диапазон скоростей подачи станка по паспорту. Если скорость подачи ограничивается только кинематикой станка, может оказаться целесообразной модернизация механизма подачи.

Методы решения прямых и обратных задач, связанных с расчетами энергетики и показателей резания, излагаются ниже.

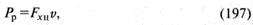

Силовые расчеты процессов резания на практике обычно выполняются по «объемному методу», основанному на вычислении мощности резания по объемной формуле с последующим определением действующих сил. В общем виде объемная формула мощности, Вт, записывается следующим образом:

где К — удельная работа резания в данном процессе и при данных условиях обработки, Дж/см3; S — площадь поперечного сечения удаляемой части материала (пропила, снимаемого припуска, отверстия и т.п.), мм2.

Выражение в формуле, взятое в скобки, есть объем материала, удаляемого с обрабатываемого объекта за 1 с (см3/с), отсюда и название формулы — «объемная».

Для силовых расчетов также может быть использован метод табличной силы, основанный на вычислении силы резания на одном резце инструмента с последующим определением силы воздействия инструмента в целом на заготовку и мощности резания

где Fxц — цикловая (средняя) касательная сила резания, Н; v — скорость главного движения, м/с.

Таким образом, по объемному методу после определения мощности резания вычисляют силы резания, а по методу табличной силы действуют в обратной последовательности.

В соответствующих главах настоящего раздела для процессов сложного станочного резания приведены таблицы значений удельной работы КТ и удельной силы FXT резания в зависимости от средней толщины срезаемого слоя для строго определенных (табличных) условий резания.

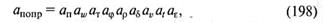

Общий поправочный множитель aпопр к величинам КT или FXT, учитывающий конкретные условия расчета, определяется как произведение поправочных множителей, учитывающих влияние отдельных факторов резания:

где ап — поправочный множитель на породу древесины; аш — то же на влажность древесины; ат — то же на температуру древесины; aφ — то же на угол встречи лезвия со структурными элементами обрабатываемого материала (например, волокнами древесины); ар — то же на затупление лезвия; аδ — то же на угол резания; av — то же на скорость резания; аt — то же на глубину обработки (для процессов закрытого резания, например, пиления); ае — то же на угол скоса лезвия (табл. 29...41).

Для расчетов необязательно по каждому процессу находить все поправочные множители. Обычно при вычислении апопр ограничиваются множителями, указанными ниже.

Расчетные формулы для общего поправочного множителя япопр

Поправочные множители определены по результатам экспериментальных исследований.

Таблица 29 Поправочный множитель ап на породу древесины

| Порода | ап | Порода | ап |

| Липа | 0,8 | Сосна | 1,0 |

| Осина | 0,85 | Ель | 0,95 |

| Ольха | 1,05 | Ясень | 1,75 |

| Бук | 1,4 | Лиственница | 1,1 |

| Дуб | 1,55 | Береза | 1,25 |

Таблица 30. Поправочный множитель аT на температуру гидротермически обработанной древесины

| Температура Т, °С | -20 | -10 | + 10 | +20 | +30 | +40 | +50 | +60 | |

| аТ | 1,4 | 1,3 | 1,2 | 1Д | 1,0 | 0,9 | 0,8 | 0,7 | 0,6 |

Таблица 31. Поправочный множитель aw на влажность древесины

| Древесина | Влажность, W, % | Множитель аш, для процесса резания | |

| открытого (фрезерования точения, строгания, лущения) | закрытого (пиления) | ||

| Очень сухая | 5...8 | 1,10 | 0,90 |

| Сухая | 10. .15 | 1,00 | 1,00 |

| Полусухая | 25...30 | 0,95 | 1,05 |

| Сырая | 50...70 | 0,90 | 1,10 |

| Проваренная | > 70 | 0,80 | — |

Таблица 32. Поправочный множитель aρ на затупление резцов (расчет К)

| Длительность работы инструмента после заточки Т, мин | Множитель аρ для процесса | ||||||||||

| пиления | фрезерования цилиндрического продольного | точения продольного и сверления | долбления фрезерной цепочкой при подаче | ||||||||

| рамной пилой | ленточной пилой | круглой пилой продольного | круглой пилой поперечного | осевой | боковой | ||||||

| 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | ||||

| 1,17 | 1,2 | 1,3 | 1,1 | 1,2 | 1,2 | 1,24 | 1,3 | ||||

| 1,32 | 1,4 | 1,5 | 1,15 | 1,3 | 1,3 | 1,4 | 1,52 | ||||

| 1,42 | 1,6 | 1,8 | 1,2 | 1,42 | 1,35 | 1,55 | 1,73 | ||||

| 1,5 | 1,8 | 2,2 | 1,3 | 1,5 | 1,4 | 1,65 | 1,88 | ||||

| — | 2,0 | 2,5 | 1,4 | 1,57 | 1,45 | 1,78 | 2,00 | ||||

| — | 2,2 | 2,8 | 1,5 | 1,6 | 1,5 | 1,86 | 2,1 | ||||

В случае продольно-торцового резания, когда острота инструмента определяется величиной пути резания Lpeз резцов в заготовках, пользуются данными табл. 33 для уточнения сил резания.

Таблица 33. Поправочный множитель ар на остроту режущей кромки для продольно-торцового резания (расчет Fx)

| Угол встречи φв, град | Множитель ар для пути резания Lpeз , км | ||||||||||||

| Открытое резание | |||||||||||||

| 0; 180 30; 150 60; 120 | 1,14/1,12 1,18/1,14 1,20/1,16 1,25/1,18 | 1,27/1,22 1,31/1,24 1,37/1,30 1,43/1,35 | 1,35/1,30 1,44/1,35 1,52/1,42 1,61/1,49 | 1,43/1,36 1,54/1,44 1,65/1,53 1,76/1,62 | |||||||||

| Закрытое резание | |||||||||||||

| 60... 90 | 1,28/1,22 | 1,50/1,40 | 1,70/1,55 | 1,83/1,70 | |||||||||

| Угол встречи φв, град | Множитель ар для пути резания Lрез, км | ||||||||||||

| Открытое резание | |||||||||||||

| 0; 180 | 1,50/1,41 | 1,55/1,46 | 1,59/1,51 | 1,62/1,55 | -/1,58 | ||||||||

| 30; 150 | 1,62/1,52 | 1,68/1,59 | 1,73/1,64 | 1,78/1,69 | -/1,73 | ||||||||

| 60; 120 | 1,74/1,63 | 1,83/1,70 | 1,90/1,77 | 1,95/1,83 | -/1,88 | ||||||||

| 1,87/1,72 | 1,96/1,81 | 2,05/1,90 | 2,11/1,97 | -/2,04 | |||||||||

| Закрытое резание | |||||||||||||

| 60... 90 | 2,05/1,83 | 2,22/1,95 | -/2,07 | -/2,20 | -/- | ||||||||

Примечания: 1. Для пути резания Lрез = 0 ар = 1,00.

2. В числителе — данные для резания древесины твердых пород, в знаменателе — для резания древесины мягких пород.

Таблица 34. Поправочный множитель а, на глубину обработки для продольного пиления круглой пилой

| Глубина обработки t, мм | |||||||

| Множитель at | 0,84 | 0,9 | 0,95 | 1,0 | 1,03 | 0,07 | 1,11 |

Таблица 35. Поправочный множитель аδ на угол резания резцов (расчет К )

| Угол резания δ, град | Множитель аδ для процесса | ||

| пиления ленточной пилой | продольного фрезерования и пиления круглой пилой* | продольного точения | |

| — | — | 0,93 | |

| — | — | 1,00 | |

| — | 0,78 | — | |

| — | 0,86 | 1,22 | |

| 0,72 | 1,00 | — | |

| 0,85 | 1,16 | 2,00 | |

| 1,00 | 1,34 | — | |

| 1,20 | 1,55 | — | |

| 1,42 | 1,80 | — | |

| 1,65 | 2,10 | — |

* Для поперечного пиления древесины принимают аδ = I

В случае продольно-торцового резания для более точного учета угла встречи пользуются данными табл. 36.

Таблица 36. Поправочный множитель аδ на угол резания δ для продольно-торцового резания (расчет Fx)

| Угол встречи φв, 0 | Множитель аδ = Fxδ / Fxδ=60 для углов резания δ, ° | |||||||

| 0,80 | 0,86 | 1,00 | 1,13 | 1,30 | 1,50 | 1,70 | 1,95 | |

| 0,79 | 0,86 | 1,00 | 1,15 | 1,32 | 1,54 | 1,76 | 2,03 | |

| 0,77 | 0,85 | 1,00 | 1,17 | 1,36 | 1,58 | 1,85 | 2,15 | |

| 0,75 | 0,85 | 1,00 | 1,20 | 1,40 | 1,65 | 2,00 | 2,30 |

Иногда для уточнения удельной работы резания учитывают поправочный множитель на угол скоса лезвия, а для уточнения табличной силы — поправочные множители на углы встречи, скоса и наклона.

Таблица 37. Поправочный множитель ас на угол скоса лезвия (расчет К)

| Угол скоса лезвия е,° | Множитель а | для процесса |

| продольного точения | строгания шпона | |

| 1,0 | 1,0 | |

| 1,04 | 1,2 | |

| 1,08 | 1,35 | |

| 1,14 | — |

Таблица 38.Поправочные множители на углы встречи, скоса и наклона (расчет F)

| Угол встречи φв,° | Множитель а φв | Угол скоса φс,0 | Множитель a φс | Угол наклона φH ,° | Множитель a φH |

| 0; 180 | 1,0 | 1,00 | 1,00 | ||

| 15; 165 | 1,35 | 0,96 | 1,40 | ||

| 30; 150 | 1,65 | 0,88 | 2,00 | ||

| 45; 135 | 1,94 | 0,75 | 2,95 | ||

| 60; 120 | 2,18 | 0,62 | 4,00 | ||

| 75; 105 | 2,41 | 0,54 | 4,90 | ||

| 2,59 | 0,50 | 6,35 |

Таблица 39. Поправочный множитель av на скорость резания (расчет К)

| Скорость резания V, м/с | av для процесса | Скорость резания V, м/с | avдля процесса | ||

| пиления круглой пилой продольного | фрезерования цилиндрического продольного | пиления круглой пилой продольного | фрезерования цилиндрического продольного | ||

| 1,07 | 1,10 | 1,06 | 1,17 | ||

| 1,08 | 1,04 | 1,16 | 1,25 | ||

| 1,00 | 1,00 | 1,23 | 1,33 | ||

| 0,98 | 1,00 | 1,34 | 1,42 | ||

| 1,02 | 1,06 |

При уточнении силы резания можно использовать данные табл. 40.

Таблица 40. Поправочный множитель av (расчет Fx)

| Скорость резания ve, м/с | Поправочный множитель av = Fxv/Fxv=40 |

| 1,10/1,07 | |

| 1,04/1,08 | |

| 1,00 | |

| 1,00/0,98 | |

| 1,06/1,02 | |

| 1,17/1,06 | |

| 1,25/1,16 | |

| 1,33/1,23 | |

| 1,42/1,34 |

Примечание. В числителе — данные для открытого резания, в знаменателе — для закрытого резания.

Множитель для перехода от касательной силы к нормальной может быть выбран по табл. 41.

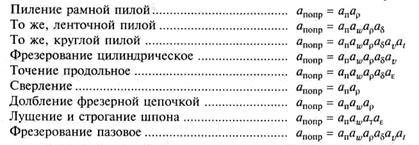

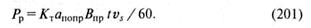

Основная цель расчета скорости подачи по мощности резания — определить скорость подачи, при которой наиболее полно используется станок (установленная мощность привода механизма резания Рприв.р).

При определении скорости подачи vs по мощности резания Рр (Рр = Рприв. * η, где η — коэффициент полезного действия механизма резания станка) объёмная формула мощности не может быть использована непосредственно, так как предварительно необходимо найти удельную работу К, но для ее выбора по таблице нужно заранее знать среднюю толщину срезаемого слоя, вычисляемую через скорость подачи vs, еще не известную. В объемную формулу мощности (196) вместо скорости подачи подставляют ее значение через аср:

Таблица 41. Переходный множитель т от касательной к нормальной силе резания

| Множитель m для процесса | |||||||||||

| Резцы | пиления рамными и продольного круглыми пилами при S,, мм | пиления ленточными пилами при 5, мм | пиления круглыми пилами поперечного при Sz, мм | фрезерования цилиндрического продольного при аср, мм | |||||||

| 0,2 | 0,6 | 0,04...0,33 | 0,05 ...0,2 | 0,1 | 0,3 | 0,5 | |||||

| Острые | 0,25 | -0,11 | -0,16 | 0,25...0,3 | 0,4 | -0,13 | -0,22 | -0,25. | |||

| Средней остроты | 0,5 | 0,0 | -0,06 | _ | 0,6 | 0,35 | 0,09 | 0,01 | |||

| Тупые | 0,74 | 0,19 | 0,07 | 0,6...0,7 | 1,0 | 0,77 | 0,34 | 0,24 | |||

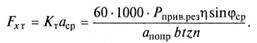

Затем переносят неизвестные величины (табличное значение удельной работы Кт и средняя толщина аср) в левую часть равенства:

где апопр — общий поправочный множитель к табличному значению удельной работы резания Кт, равный произведению всех учитываемых поправочных множителей; S — площадь поперечного сечения удаляемой части древесины, мм2; z — число резцов; п — частота вращения инструмента, мин-1.

По произведению Ктаср с помощью таблиц зависимости FXT от аср находим соответствующую ему величину аср, а по ней — скорость подачи vs. (Зависимости FXT от аср для отдельных процессов приведены в соответствующих главах.)

Примеры расчетов

Пример 1. Определить мощность и силы резания при продольном раскрое заготовок ленточной пилой.

Условия расчета: заготовки березовые толщиной t = 100 мм, влажностью 25 %; станок — диаметр шкивов Dm = 1000 мм, частота вращения шкивов 720 мин-1, ленточная пила толщиной В = 1 мм, угол резания зубьев δ = 60°, развод зубьев на сторону b1 = 0,4 мм, шаг зубьев t3 = 30 мм, продолжительность работы пилы после заточки Т = 120 мин, скорость подачи vs = 10 м/мин.

Решение. I. Мощность Рр рассчитываем по объемной формуле

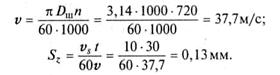

По условию известны t и vs. Требуется определить КТ, Впр. Величину КT выбираем по табл. 9 в зависимости от аср и t, t = 100 мм; Sz вычисляем из известной по условию vs, определив скорость v.

Ширина пропила Впр = b + 2bx = 1 + 2 • 0,4 = 1,8 мм; аср = ах = = (Bnp/B)Sz = 0,13 • (1,8/1) = 0,234 мм.

По табл. 9 имеем: при t = 100 мм КТ = 70 для аср = 0,25. Чтобы определить значение КТ для аср = 0,234, производим следующее вычисление: увеличение аср на 0,050 мм (с 0,20 до 0,25) приводит к уменьшению КТ на 12 Дж/см3 (с 82 до 70); следовательно,- увеличение аср на 0,034 мм приводит к уменьшению значения КТ на 8,16 Дж/см3 (12,0:0,050-0,034 = 8,16). Тогда КТ для аср = 0,234 равно 73,84 Дж/см3 (82 — 8,16 = 73,84). Аналогично поступаем во всех случаях, когда заданный параметр, в данном случае дср, попадает в промежуток между табличными значениями.

Выбор поправочных множителей: для пиления ленточной пилой aпопр = anawapa&; ап = 1,25 по табл. 29 для березы; aw = 1,05 по табл. 31 для W = 25%; аp = 1,4 по табл. 32 для Т = 120 мин; а& = 0,72 по табл. 35 для 5 = 60°. Отсюда апроп = 1,25-1,05-1,4-0,72 = 1,33;

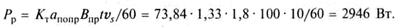

II. Расчет сил резания. Касательная сила на пиле Fxn = Pp/v = = 2946/37,7 = 78,14 Н. Нормальная сила Fzu = mFxll = 0,6 -78,14 = = 46,89 Н, где m = 0,6 для затупленных зубьев по табл. 41.

Касательная сила на зубе Fx = Fxn/znp = 78,14/3,3 = 23,68 Н, где z = t/t3 = 100/30 = 3,3. Нормальная сила на зубе Fz = mFx - 0,6-23,68 = = 14,21 Н.

Пример 2. Определить наибольшую скорость подачи при фрезеровании на рейсмусовом станке по мощности резания и качеству обработанной поверхности.

Условия расчета: станок — мощность привода Рприв рез = 5500 Вт, КПД механизма резания η= 0,94, ножевой вал — диаметр D = 103 мм, частота вращения п = 5640 мин-1 (скорость резания г>=30,4 м/с), ножи средней остроты (Т = 120 мин), число ножей z = 2, угол резания δ = 60°, обрабатываемый материал — сосна W = 10 %, ширина обработки b = 250 мм, глубина фрезерования t = 3 мм, требуемая шероховатость обработанной поверхности Rm max = 60 мкм, угол подачи φп = 0°.

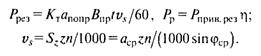

Решение. I. Расчет скорости подачи по мощности привода механизма резания. Исходные формулы:

Расчетная формула

Для определения FXT необходимо вычислить апопр. Для фрезерования апопр = anawapasav\ находим: ап = 1; aw = 1; ар = 1, 3; для Т = 120 мин; а5 = 1 для δ = 60°; av = 1,04 для v = 30,4 м/с; отсюда апопр = 1-1-1,3-1-1,04 = 1,35.

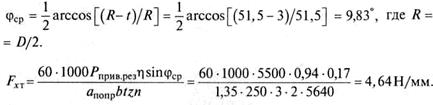

Средний угол

Угол встречи φв = φср + φп = 9,83 + 0 = 9,83°.

По табл. 21 для φв = 9,83° и FXT = 4,64 Н/мм аср ~ 0,3 мм.

Скорость подачи по мощности привода механизма резания vsPmax= = acpzn/( 1000 8Шфср) = 0,3 * 2 • 5640/(1000 • 0,17) = 19,9 м/мин.

II. Расчет скорости подачи vsR по заданной шероховатости обработанной поверхности. По номограмме для φв = 9,83° (рис. 32, фрезерование) шероховатость Rm max = 60 мкм обеспечивается при Sz = 0,75 мм (не более). Отсюда vsPmax = Szzn/1000 = 0,75 - 2- 5640/1000 = 8,46 м/мин.

III. Рекомендуется к назначению меньшее из значений vsRmax и vsPmax, а именно 8,46 м/мин.

Проверка. Рекомендуемая скорость подачи соответствует кинематическим возможностям станка vsmm = 8 м/мин, vs mах = 24 м/мин (для рейсмусового станка СРЗ-6).

Дата добавления: 2017-11-21; просмотров: 3902;