Абразивно-ленточное шлифование

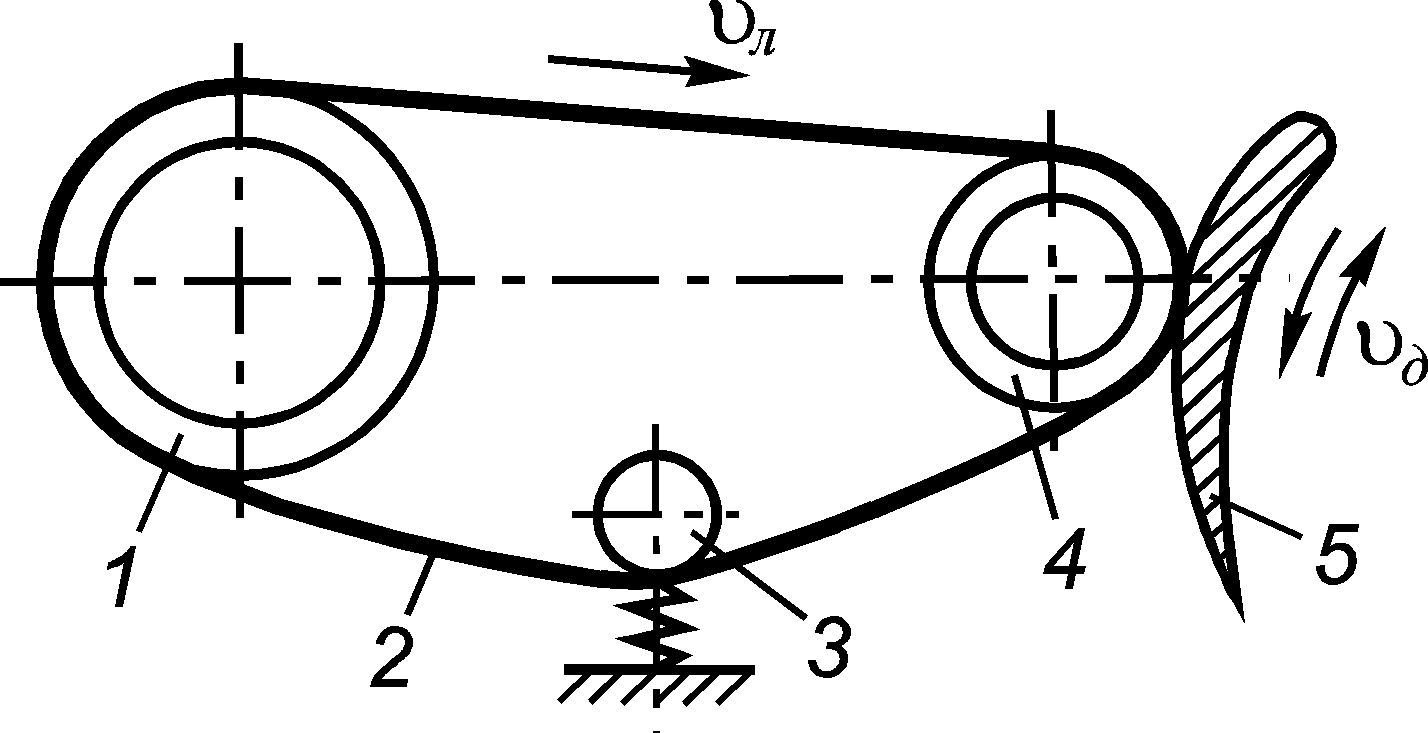

Рис. 87. Схема наружного ленточного шлифования:

1 – ведущий ролик; 2 – абразивная лента; 3 – натяжное устройство; 4 – ведомый ролик; 5 – обрабатываемая деталь

Рис. 87. Схема наружного ленточного шлифования:

1 – ведущий ролик; 2 – абразивная лента; 3 – натяжное устройство; 4 – ведомый ролик; 5 – обрабатываемая деталь

|

Абразивно-ленточное шлифование является прогрессивным и перспективным процессом абразивной обработки, осуществляемым абразивной лентой, движущейся со скоростью  10…50 м/с (рис. 87). Ленточное шлифование обеспечивает шероховатость поверхности

10…50 м/с (рис. 87). Ленточное шлифование обеспечивает шероховатость поверхности  0,63…0,08 мкм. Этот вид шлифования применяется при чистовой обработке деталей сложной формы, например лопаток турбин, обработке поковок, отливок, листового материала, проката, труб, прутков, зачистке сварных швов.

0,63…0,08 мкм. Этот вид шлифования применяется при чистовой обработке деталей сложной формы, например лопаток турбин, обработке поковок, отливок, листового материала, проката, труб, прутков, зачистке сварных швов.

Режущим инструментом при абразивно-ленточном шлифовании является абразивная лента, состоящая из основы, слоя абразивных зерен и клея-связки. Основой ленты являются прочные сорта бумаги и ткани – хлопчатобумажные и штапельные (бязь, полотно, саржа и др.). Абразивные ленты изготовляются шириной от 6 до 2200 мм и длиной от 280 до 15200 мм. Обычно цикл обработки не превышает 10…30 с, а снимаемый припуск – 0,01…0,05 мм.

Рабочая поверхность ленты в несколько раз превышает рабочую поверхность шлифовального круга, что обеспечивает более высокую производительность процесса. Ленточное шлифование имеет иной баланс теплоты, чем при шлифовании кругами. Температура поверхности детали при ленточном шлифовании ниже, чем при шлифовании кругами, но выше, чем при шлифовании свободным абразивом. Меньшие, чем при обработке кругами силы и температура приводят при ленточном шлифовании к меньшему изменению исходных свойств материала в поверхностном слое. Обработка абразивными лентами приводит к формированию в поверхностном слое деталей сжимающих остаточных напряжений до глубины 30…40 мкм и более.

Хонингование

Хонингование – это процесс чистовой абразивной обработки заготовок специальной головкой (хоном), которая предназначена для обработки цилиндрических поверхностей (внутренних и реже наружных) и позволяет обеспечить 2..4 квалитет точности, отклонение от цилиндричности до 5 мкм и шероховатость поверхности  0,63…0,04 мкм.

0,63…0,04 мкм.

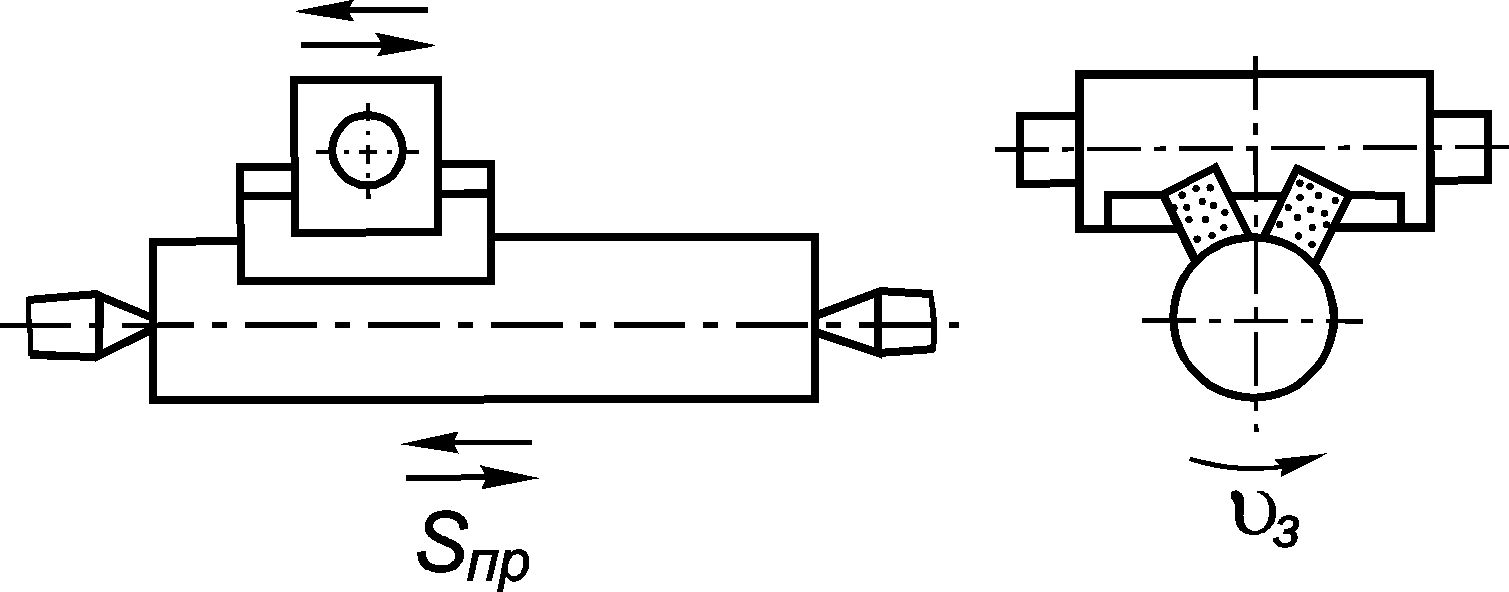

Инструмент – хон оснащен раздвижными мелкозернистыми брусками. Количество брусков зависит от обрабатываемого диаметра и составляет у различных хонов от 1 до 12. Головки с одним бруском имеют две опоры на корпусе. Диапазон хонингуемых отверстий – от 3 до 1000 мм, а длина до нескольких метров. При хонинговании головка совершает вращательное движение со скоростью  = 40…80 м/мин и возвратно-поступательное движение соответственно со скоростью

= 40…80 м/мин и возвратно-поступательное движение соответственно со скоростью  = (0,2…0,5)

= (0,2…0,5)  (рис. 88). При черновом (предварительном) хонинговании припуск на диаметр составляет 0,1…0,3 мм, а при получистовом и чистовом (окончательном) – 0,005…0,1 мм [6].

(рис. 88). При черновом (предварительном) хонинговании припуск на диаметр составляет 0,1…0,3 мм, а при получистовом и чистовом (окончательном) – 0,005…0,1 мм [6].

При хонинговании в отличие от шлифования в работе участ-

Рис. 88. Схема хонингования:

1 – инструмент (хон); 2 – абразивный брусок; 3 – заготовка

Рис. 88. Схема хонингования:

1 – инструмент (хон); 2 – абразивный брусок; 3 – заготовка

|

вует в 100…1000 раз больше абразивных зерен, а скорость резания и давление инструмента на обрабатываемую поверхность соответственно в 50…120 и 6…10 раз меньше, что благоприятно сказывается на формировании состояния поверхностного слоя деталей.

Суперфиниш

Суперфиниш – процесс сверхтонкой абразивной обработки наружных и внутренних цилиндрических и конических поверхностей, а также плоскостей колеблющимися брусками, обеспечивающий шероховатость поверхности  0,08…0,02 мкм. При суперфинише удаляются обычно гребешки, оставшиеся от предыдущей обработки, поэтому для этого процесса оставляют очень малые припуски – около 0,005…0,01 мм. Применение алмазных и эльборовых брусков позволяет увеличить съем материала на 30…40 %.

0,08…0,02 мкм. При суперфинише удаляются обычно гребешки, оставшиеся от предыдущей обработки, поэтому для этого процесса оставляют очень малые припуски – около 0,005…0,01 мм. Применение алмазных и эльборовых брусков позволяет увеличить съем материала на 30…40 %.

Рис. 89. Схема суперфиниширования

цилиндрической поверхности

Рис. 89. Схема суперфиниширования

цилиндрической поверхности

|

На рис. 89 представлена схема обработки наружной цилиндрической поверхности суперфинишной головкой, оснащенной обычно двумя мелкозернистыми брусками. При суперфинишировании бруски совершают колебательные движения с частотой 30…2500 дв.ход/мин и амплитудой 1…5 мм. Кроме того, суперфинишная головка перемещается с продольной подачей  100…1000 мм/мин, а заготовка вращается со скоростью

100…1000 мм/мин, а заготовка вращается со скоростью  . В процессе обработки давление брусков на заготовку

. В процессе обработки давление брусков на заготовку  0,2 МПа, при этом температура в зоне реза-

0,2 МПа, при этом температура в зоне реза-

ния не превышает 100  .

.

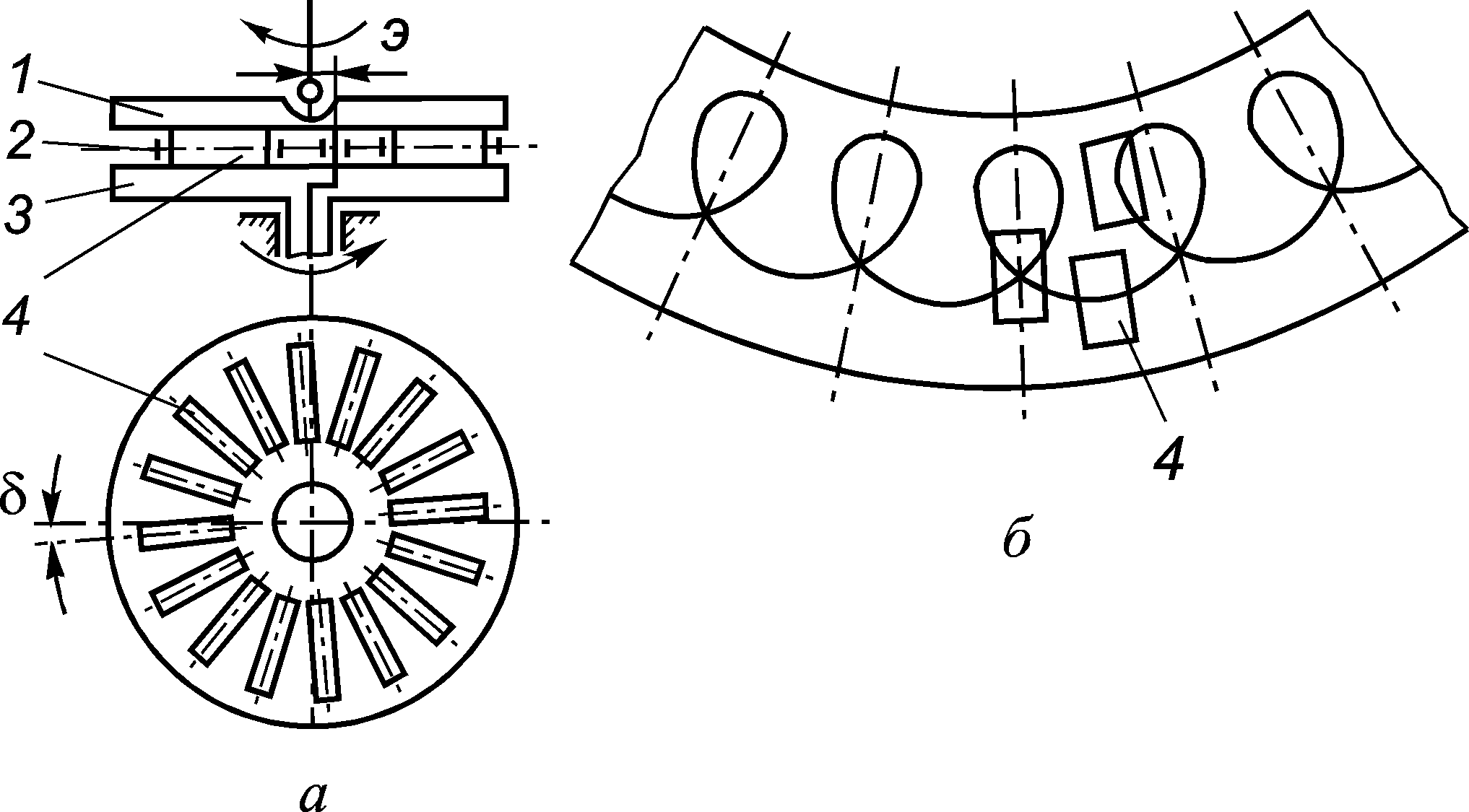

Рис. 90. Схема абразивной доводки:

а – схема: 1, 3 – диски, 2 – сепаратор, 4 – деталь;

б - траектория движения деталей

Рис. 90. Схема абразивной доводки:

а – схема: 1, 3 – диски, 2 – сепаратор, 4 – деталь;

б - траектория движения деталей

|

При суперфинишировании и хонинговании в поверхностном слое деталей из закаленных сталей образуются остаточные напряжения сжатия с глубиной залегания до 15 мкм.

Доводка

Абразивная доводка является методом окончательной обработки деталей, обеспечивающим высокое качество поверхностного слоя: шероховатость поверхности до  0,02…0,01 мкм, отклонения размеров и формы обрабатываемых поверхностей до 0,05…0,3 мкм. Параметры качества обработки после доводки выше, чем после тонкого шлифования, суперфиниширования и хонингования.

0,02…0,01 мкм, отклонения размеров и формы обрабатываемых поверхностей до 0,05…0,3 мкм. Параметры качества обработки после доводки выше, чем после тонкого шлифования, суперфиниширования и хонингования.

Процесс доводки обычно состоит из предварительного, промежуточного и окончательного переходов. Доводочные смеси, наносимые на притир, применяют в виде паст и суспензий с концентрацией абразива от 3 до 30 %. При доводке снимаются малые припуски, составляющие 0,01…0,05 мм.

Наибольшее распространение получила схема доводки с двумя дисками притирами, между которыми помещается сепаратор с деталями (рис. 90). За счет эксцентричного вращения сепаратора относительно дисков, обеспечивающего сложную траекторию движения деталей, производится съем припуска.

Дата добавления: 2016-12-16; просмотров: 2852;