Глава 8. ФРЕЗЕРОВАНИЕ

Фрезерование — процесс резания вращающимися резцами, при котором траекторией резания является циклоида. Различают следующие виды фрезерования: цилиндрическое (рис. 30, а,б, в), при котором ось вращения инструмента параллельна обрабатываемой поверхности, а лезвия описывают цилиндрические поверхности; коническое (рис. 30, г), при котором ось вращения инструмента наклонена под утлом к поверхности, а лезвия описывают конические поверхности; торцовое (рис. 30, д), при котором ось вращения инструмента перпендикулярна обрабатываемой поверхности, боковые лезвия резцов описывают цилиндрические поверхности, а торцовые — поверхность конуса или круга; торцово-коническое (рис. 30, е), при котором ось вращения инструмента перпендикулярна обрабатываемой поверхности, а лезвия резцов описывают коническую поверхность.

Фрезерование — процесс резания вращающимися резцами, при котором траекторией резания является циклоида. Различают следующие виды фрезерования: цилиндрическое (рис. 30, а,б, в), при котором ось вращения инструмента параллельна обрабатываемой поверхности, а лезвия описывают цилиндрические поверхности; коническое (рис. 30, г), при котором ось вращения инструмента наклонена под утлом к поверхности, а лезвия описывают конические поверхности; торцовое (рис. 30, д), при котором ось вращения инструмента перпендикулярна обрабатываемой поверхности, боковые лезвия резцов описывают цилиндрические поверхности, а торцовые — поверхность конуса или круга; торцово-коническое (рис. 30, е), при котором ось вращения инструмента перпендикулярна обрабатываемой поверхности, а лезвия резцов описывают коническую поверхность.

По направлению подачи заготовки относительно направления вращения инструмента различают фрезерование встречное (см. рис. 30, а) и попутное (см. рис. 30, б). Попутное фрезерование не получило широкого распространения из-за повышенного расхода энергии на резание (в 1,5... 2 раза больше, чем при встречном) и неконтролируемой самоподачи заготовки под действием сил резания. Ниже рассматривается основной вид — цилиндрическое продольное фрезерование со встречной подачей. Цилиндрическое фрезерование иногда называют плоским, так как в результате обработки у деталей формируются плоские поверхности.

Главное движение фрезерования — это вращательное движение, при котором каждая точка лезвия описывает окружность. Движение подачи — равномерное с прямолинейной траекторией.

Главное движение фрезерования — это вращательное движение, при котором каждая точка лезвия описывает окружность. Движение подачи — равномерное с прямолинейной траекторией.

Характеристика окружности резания — диаметр (радиус) резания D (R). Вращение происходит с постоянной частотой п, мин-1. Скорость перемещения данной точки лезвия по траектории главного движения вычисляется по формуле v = 2nRn/(60*1000). В производственных условиях эта величина составляет несколько десятков метров в секунду, в среднем 20...70 м/с.

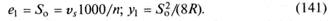

Численная величина скорости подачи vs на фрезерующих станках колеблется в среднем от 10 до 40 м/мин (при максимальных значениях — до 120 и даже 200 м/мин). Скорость подачи — основная характеристика производительности фрезерования, однако только по величине vs затруднительно судить о режиме работы резца и о возможностях интенсификации резания или повышения качества обработки. Поэтому для анализа процесса вводят понятия: подача на один оборот инструмента S0, мм: S0 = 1000 vs/n;подача на один резец Sv мм. Так как инструмент имеет z резцов, то Sz = S0/z.

Ввиду малости отношения скоростей vs/v, взятых в одной размерности, различие между абсолютной траекторией резания (циклоидой) и окружностью резания невелико. Поэтому для упрощения формул можно с некоторой погрешностью (до ±3 %) принимать траекторию, описываемую кончиком резца в древесине, за окружность радиуса R.

На рис. 31, а справа от резца показана нефрезерованная поверхность детали, слева и несколько ниже — фрезерованная поверхность (плоскость). Разница уровней нефрезерованной и фрезерованной поверхностей составляет удаляемый припуск, или глубину фрезерования, t (обычно t = 2...4 мм). Дуга а'b' есть след поверхности резания, образованной предыдущим резцом (на рисунке теперь этот резец вверху); дуга a"d" есть след формируемой в данный момент поверхности резания, или дуга резания. Очевидно, что фигура a'b'd", ограниченная предыдущей а'b' и последующей a"d" дугами резания и отрезком b'd", совпадающим со следом верхней поверхности заготовки, есть боковая поверхность срезаемого слоя.

Положение вершины резца (точки п) на дуге резания определяется углом поворота резца φ, отсчитываемым от вертикального диаметра окружности резания.

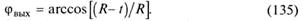

Угол φвх, соответствующий точке входа резца в древесину а',определяется по формуле

Угол входа мал, поэтому в практических расчетах принимают φвх = 0, а точкой входа считают точку а, лежащую на вертикальном диаметре окружности резания.

Наибольшее значение угол поворота имеет в точке выхода резца из древесины:

При среднепроизводственных величинах R и t угол φвх = 0; φвых = 15...20 , угол контакта φконт = φвх + φвых ≈ φвых.

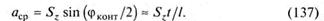

Геометрические параметры срезаемого слоя: длина, ширина, толщина. Длина l совпадает с длиной дуги контакта резца с заготовкой:

Ширина слоя b (размер в направлении, перпендикулярном плоскости рисунка) при открытом фрезеровании равна ширине обрабатываемой заготовки.

Толщина слоя а измеряется по нормали к последующей траектории в данной точке (т. е. по радиусу, проведенному в данную точку). Связь между толщиной слоя и углом φср выражается зависимостью а = Sz sin φ. Средняя толщина срезаемого слоя вычисляется либо как толщина в средней точке при φ = φконт/2, либо путем деления площади срезаемого слоя Szt в продольном сечении (в плоскости рис. 31) на длину слоя l:

Максимальную толщину срезаемый слой имеет вблизи точки выхода при φвых, т.е. атах = Sz sin φ вых ≈ Sz sin φ конт. Сравнивая выражения для аср и атin, получаем атах ≈ 2аср.

На шероховатость поверхности, полученной фрезерованием, определяющим образом влияют кинематические неровности (волны на поверхности, обусловленные кинематикой фрезерования) и неровности разрушения (заколы, отщепы, вырывы частиц древесины).

При фрезеровании многолезвийной ножевой головкой даже при тщательной установке практически не удается добиться равенства радиусов резания лезвий (неточность установки х = Rmax — Rmin = 0,02...0,1 мм).

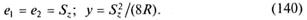

В общем случае неравенство радиусов резания приводит к срезанию различных по объему стружек и формированию на поверхности детали волн различной длины. На рис. 32, а показан профиль фрезерованной поверхности для частного случая, когда она сформирована двумя лезвиями: первое лезвие, имеющее больший радиус резания R1, срезает большие слои и оставляет более длинные волны (длина волны е1 > е2). В сумме длинная и короткая волны составляют величину подачи на оборот: е, + е2 = 2Sz = S0. Глубина волны вычисляется по ее длине.

Для оценки шероховатости по кинематическим неровностям определяют наибольшую глубину волны, т.е. у1:

В общем случае длина большей волны зависит от подачи на резец Sz и разности (τ) радиусов резания двух резцов:

Если оба резца описывают поверхности одинакового радиуса (τ = 0), то они оставляют волны равной длины:

Если τ больше или равна критической разности, поверхность формируется лишь одним резцом, описывающим окружность большего радиуса. Длина волны, оставляемой одним резцом, равна подаче на оборот:

Если τ больше или равна критической разности, поверхность формируется лишь одним резцом, описывающим окружность большего радиуса. Длина волны, оставляемой одним резцом, равна подаче на оборот:

Преимущество многорезцового инструмента перед одно- и двухрезцовым — высокое качество обработанной поверхности при его применении — проявляется в полной мере только в том случае, когда удается обеспечить равное участие всех лезвий в работе, т. е. равенство радиусов всех лезвий. Тогда длина волн на поверхности будет равна Sz, а не S0, как при применении одно- или двухлезвийного с большой неточностью установки лезвий, что, например, для резания шестизубой фрезой дает волны в 36 раз меньшей глубины, чем при формировании поверхности одним, наиболее выступающим лезвием. Обеспечение высокой точности расположения лезвий на окружности резания может быть достигнуто в результате их прифуговки при рабочем вращении инструмента, т. е. путем срезания абразивным инструментом — оселком неодинаковых выступов лезвий на величину примерно средних значений τ.

Надо стремиться к тому, чтобы длина волн е соответствовала подаче материала на один зуб Sz, а величина Sz была возможно минимальной. Первое условие обеспечивается тщательной установкой режущих элементов в инструменте и последующей прифуговкой лезвий. Пути выполнения второго условия определяются формулой Sz = 1000 vs/(nz).

Получить как можно меньшее значение Sz, не снижая величины vs, можно, увеличивая число лезвий z в фрезерном инструменте и (или) увеличивая частоту вращения инструмента п. Возможности увеличения z и п лимитируются конструктивными особенностями инструмента, физико-механическими свойствами материала инструмента, требованиями техники безопасности.

Инструменты, применяемые для плоского продольного фрезерования, обычно имеют число лезвий z = 2...6 (максимум 12... 18) и работают при п = 3000...6000 (максимум 12 000) мин-1.

Кинематические неровности определяют шероховатость обработанной поверхности только при продольном (угол встречи φв = 0°) или продольно-торцовом фрезеровании по волокнам (φв > 90°). В табл. 20 приведены значения предельно допустимой длины волн на обработанной поверхности для заданного уровня шероховатости.

Таблица 20. Предельно допустимая длина волн на обработанной поверхности для заданной высоты неровностей при продольном фрезеровании

| Высота | Допустимая длина волны етах, мм | |||||

| неровностей Rm max, мкм, | Диаметр резания D, мм | |||||

| не более | ||||||

| 2,7 | 2,9 | 3,2 | 3,4 | 3,6 | 3,8 | |

| 3,7 | 4,0 | 4,3 | 4,7 | 4,9 | 5,2 | |

| 5,2 | 5,6 | 6,2 | 6,6 | 7,0 | 7,4 | |

| 6,7 | 7,3 | 7,9 | 8,5 | 9,0 | 9,5 | |

| 9,5 | 10,3 | 11,0 | 12,0 | 12,6 | 13,6 |

При продольно-торцовом фрезеровании против волокон (угол встречи φв между 0 и 90°) качество обработки определяется не кинематическими неровностями, а неровностями разрушения, не поддающимися расчету. Наибольшая подача на резец Sz, при которой обеспечивается заданный уровень высоты неровностей Rттах, в этом случае определяется по опытным данным (рис. 32, б).

Чтобы определить допускаемую подачу на зуб, обеспечивающую получение фрезерованной поверхности с шероховатостью 100 мкм при угле встречи φв = 20°, необходимо от точки на оси абсцисс φв = 20° подняться до пересечения кривой 100 мкм (позиция 4). Затем, двигаясь от точки пересечения влево по горизонтали, на оси ординат прочесть величину Sz = 0,5 мм.

Глубина неровностей при поперечном фрезеровании в большей степени зависит от породы древесины и подачи на зуб:

Rттах, мкм 32 60 100 200

Sz, мм............ 0,1/0,2 0,4/0,8 1,0/1,5 1,5/2,4

В числителе указана подача на резец при фрезеровании хвойных, в знаменателе — при фрезеровании твердолиственных пород.

Силы и мощность фрезерования.Равнодействующую силового воздействия резца на древесину рассматривают как сумму двух ее составляющих взаимно перпендикулярных сил: касательной к окружности резания силы Fx и нормальной (действующей по радиусу) силы Fz. Точкой приложения этих сил условно считают вершину резца п (см. рис. 31, а).

Необходимо различать: мгновенную фактическую силу резания Fx, имеющую место в данный момент; среднюю силу резания Fxcp — условную (фиктивную) силу, постоянную по величине, которая будто бы действует при резании на пути, равном длине стружки; цикловую силу резания Fxu — условную (фиктивную) силу, также постоянную по величине, которая будто бы действует при резании во все время полного оборота фрезы; нормальные силы (отжима или затягивания) Fv, Fzcp, Fzц, соответствующие Fx, Fxcp и Fxц. Как и в других процессах, нормальные силы вычисляются через касательные с помощью эмпирического переходного множителя т: Fz = mFx.

Сила Fx может быть выражена по формуле И. А. Тиме:

где Fxуд — удельная сила резания при фрезеровании, Н/мм2; b — ширина фрезерования, мм; а — толщина слоя, мм.

С учетом зависимости а = .Szsinφ имеем Fx = FxудbSz siпφ, где φ — угол, определяющий положение резца на окружности резания.

Если приближенно считать, что в пределах значений φ от 0 до φвых (т.е. на длине стружки) Fxyn не зависит от φ, а sinφ пропорционален φ, приходим к зависимости Fx ≈ Aφ, где А — коэффициент пропорциональности.

Эта зависимость изображается на рис. 31, б в виде треугольника, у которого основание равно длине слоя l (φконт = φвых — 0), а высота — максимальной фактической силе резания Fx max. Работа срезания одной стружки Ах определится как площадь треугольника Ах:

Средняя сила резания Fxcp совершает за время срезания одного слоя ту же работу, что и переменная фактическая сила резания. На рис. 31, б работа средней силы резания представлена как площадь прямоугольника А2:

Из равенства работ фактической и средней сил резания имеем

Цикловая сила резания Fxu, действуя непрерывно во время полного оборота фрезы, совершает работу, численно равную работе переменной фактической силы резания за время одного полного оборота инструмента. Работа цикловой силы резания (площадь прямоугольника А3 на рис. 31, б)

Если работа срезания одной стружки Аср = Fxcpl, то работа срезания всеми z ножами по одной стружке, т. е. суммарная работа фактической силы резания за один полный оборот инструмента

Из равенства работ Ац = Аг следует, что

Силу Fxu легко определить, зная мощность резания Рр и скорость главного движения v:

Fxц = Pp/v.

В соответствии с методом «табличной силы» также исходят из того, что на дуге контакта резца с древесиной действуют переменные касательная Fx и нормальная Fz силы резания. В расчетах определяют среднюю касательную силу на дуге контакта лезвия с заготовкой Fxcр и среднюю цикловую (за цикл главного движения — один оборот инструмента) Fxu:

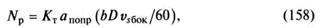

где Fxl = FXTanonp — единичная касательная сила, Н/мм; b — ширина срезаемого слоя (равная ширине заготовки), мм; FXT — табличная касательная сила, Н/мм (табл. 21); апопр — общий поправочный множитель, учитывающий условия резания; zреж — число одновременно режущих лезвий:

где l — длина срезаемого слоя, мм; t3 — шаг лезвий, мм; t3 = 2nR/z, z — число лезвий в инструменте, шт.

Угол встречи φв при фрезеровании вычисляется как сумма углов подачи φп (между направлением волокон в заготовке и вектором скорости подачи vs) и среднего угла φср = φконх/2 = φвых/2:

Таблица 21.Значения FxT и КТ для продольно-торцового цилиндрического фрезерования

| Средняя толщина срезаемого слоя, а ср, мм | FxT, Н/мм, при углах встречи φв, ° | Значения КТ, Дж/см3, при углах встречи φв, ° | ||||||||

| 0,025 | 0,9 | 1,1 | 1,4 | 1,6 | 2,4 | 37,0 | 43,0 | |||

| 0,05 | 1,7 | 2,0 | 2,5 | 2,9 | 3,5 | 33,0 | 39,0 | |||

| 0,1 | 2,5 | 3,3 | 4,1 | 4,6 | 6,0 | 25,0 | 33,0 | |||

| 0,2 | 3,4 | 4,4 | 5,6 | 6,6 | 8,8 | 17,0 | 22,0 | |||

| 0,3 | 3,9 | 5,1 | 6,6 | 8,1 | 10,8 | 13,0 | 17,0 | |||

| 0,4 | 4,6 | 5,8 | 7,6 | 9,6 | 12,8 | 11,5 | 14,5 | |||

| 0,5 | 5,3 | 7,0 | 8,5 | 10,5 | 15,0 | 10,5 | 14,0 | |||

| 0,6 | 6,0 | 7,8 | 10,2 | 12,0 | 16,8 | 10,0 | 13,0 | |||

| 0,7 | 7,0 | 9,2 | 11,4 | 14,0 | 18,8 | 10,0 | 13,0 |

Мощность резания определяют по цикловой касательной силе и скорости главного движения или по объемной формуле:

где КТ — табличное значение удельной работы (см. табл. 21).

Наибольшую скорость подачи vS(p), допустимую по условию полного использования заданной мощности резания Рр, рассчитывают, используя преобразованную объемную формулу

где FXT — табличная сила фрезерования, Н/мм.

В табл. 21 по найденной Fxr и известному φв находят соответствующую им среднюю толщину срезаемого слоя аср. По аср вычисляют Sz = acp/sin φср и vs ≈ Szzv/l000.

Цилиндрическое фрезерование поперек волокон и в торец имеет ту же кинематику, что и продольное, однако силовые характеристики процессов, а также стружкообразование и связанное с ним качество обработанной поверхности будут иными, так как относятся к другим видам резания. Криволинейное фрезерование всегда может рассматриваться как цилиндрическое в данном положении резца и заготовки. Профильное фрезерование — дальнейшее усложнение цилиндрического.

Пазовое фрезерование (см. рис. 30, в) можно представить, исходя из схемы цилиндрического (см. рис. 31, а): если увеличить глубину фрезерования t до величины D, будет предельный случай плоского фрезерования; при t > D инструмент начнет вырабатывать в детали полость размером D. В этом случае применяется инструмент, консольно закрепляемый в станке, который имеет режущие элементы по боковой и торцовой поверхностям (рис. 33, б, в).

Расстояние между соседними траекториями резания по направлению подачи равно Sz. Средняя толщина стружки (по площади боковой поверхности стружки /аб):

Расстояние между соседними траекториями резания по направлению подачи равно Sz. Средняя толщина стружки (по площади боковой поверхности стружки /аб):

где L — длина гнезда, мм; D — диаметр резания, мм; п — частота вращения концевой фрезы; п бок — частота бокового движения, мин-1.

Пазовое фрезерование двустороннее: одна поверхность паза формируется при встречной подаче, вторая — при попутной. Нагрузки на инструмент спокойные ввиду большой дуги контакта и плавного изменения толщины стружки от 0 до максимума (SJ и снова до 0.

Мощность резания, Вт, рассчитывают по формуле

где D — ширина обработки, равная глубине паза, мм; vs бок — скорость боковой подачи, м/мин.

Особенности фрезерования древесных материалов.Древесно-стружечные плиты фрезеруют главным образом по кромке с целью получения точной и гладкой плоской или профильной, прямолинейной или криволинейной поверхности, пригодной для облицовывания, приклейки обкладок, установки реек и т.п.

Значения FXT и КТ дня фрезерования древесно-стружечных плит приведены в табл. 22. При пользовании табличными данными реальные условия фрезерования следует учитывать введением соответствующих поправок. Удельная работа фрезерования по пласти примерно в 2,7 раза меньше, чем по кромке. Удельная работа фрезерования предельно затупленными лезвиями примерно в 3 раза больше табличных данных. Увеличение или уменьшение угла резания от 75° вызывает соответственно увеличение или уменьшение удельной работы с интенсивностью примерно в 8 % на каждые 10° изменения угла.

Таблица 22. Значения FxT и КТ для фрезерования по кромке древесно-стружечных плит из резаной стружки

| Средняя толщина срезаемого слоя аср, мм | FXT, Н/мм, при плотности плиты, кг/м3 | КТ, Дж/см3, при плотности плиты, кг/м3 | ||||

| 0,03 | 5,7 | 11,4 | 21,0 | |||

| 0,04 | 5,7 | 11,3 | 20,8 | |||

| 0,05 | 5,8 | 11,6 | 21,3 | |||

| 0,06 | 5,9 | 12,0 | 21,6 | |||

| 0,07 | 6,0 | 12,1 | 21,7 | |||

| 0,08 | 6,2 | 12,4 | 22,4 | |||

| 0,09 | 6,3 | 12,6 | 22,9 | |||

| 0,10 | 6,5 | 13,0 | 23,0 | |||

| 0,11 | 6,5 | 13,2 | 23,6 | |||

| 0,12 | 6,7 | 13,2 | 24,0 | |||

| 0,13 | 7,0 | 13,8 | 24,7 |

Примечание: δ = 76°, резцы острые, t = 2 мм, D = 120 мм.

Для массового фрезерования ДСтП требуется применение твердосплавного инструмента. Рекомендуется следующая геометрия лезвий: а= 20...25°; δ = 60...65° для фрезерования плит плотностью 600 кг/м3 и менее и δ = 75... 85° для фрезерования плит плотностью более 600 кг/м3.

Качество фрезерованной поверхности ДСтП характеризуют глубиной неровностей разрушения и ворсистостью. Абсолютные значения высоты неровностей зависят от угла резания, плотности плит, количества связующего, степени затупления инструмента, толщины срезаемых слоев (подачи на резец). Последний из перечисленных параметров легко регулируется в процессе обработки на станках. Считается, что удовлетворительное качество обработанной фрезерованием кромки ДСтП достигается при следующих величинах Sz, мм: 0,2...0,3 при обработке плит плотностью менее 700 мг/м3 с содержанием связующего менее 8 %; 0,5...0,7 при обработке плит плотностью 700...900 кг/м3 с содержанием связующего 8... 12%; 0,7... 1 при обработке плит плотностью более 900 кг/м3 с содержанием связующего более 12 %. При фрезеровании пласти подача на резец должна быть в пределах 0,4...0,6 мм.

Силовые закономерности при фрезеровании прессованной древесины в качественном отношении соответствуют закономерностям фрезерования натуральной древесины. Прослеживается пропорциональная зависимость величин касательной силы и мощности резания от плотности прессованной древесины. Высота неровностей на обработанной поверхности ниже, чем при обработке натуральной древесины, вследствие отсутствия неровностей разрушения и составляет для поперечного фрезерования при острых резцах и подаче на резец в диапазоне 0,03...0,7 мм всего 5 ... 19 мкм.

При фрезеровании слоистой клееной древесины установлены те же, что и при обработке цельной древесины, закономерности изменения касательной и нормальной сил резания. Оптимальная по минимальной энергоемкости резания геометрия резцов из твердого сплава характеризуется углами α = 15° и γ = 15... 25°. Скорость резания рекомендуется в диапазоне 30... 35 м/с, а величина подачи на резец Sz = 0,6 мм.

Фрезерование древесных материалов сопровождается повышенным по сравнению с фрезерованием натуральной древесины износом режущих элементов инструмента, снижением периода его стойкости. Чтобы сохранить эффективный период стойкости инструмента, для его изготовления применяют износостойкие материалы, а также режимы резания, оптимальные по критерию наибольшей стойкости инструмента. Но, к сожалению, для большинства процессов резания древесины и древесных материалов такие режимы пока не разработаны.

Прочие виды фрезерования.Полузакрытое и закрытое фрезерование отличается участием в резании, кроме главной режущей кромки, одной или двух вспомогательных кромок. В практических условиях резания, когда ширина срезаемого слоя во много раз больше его толщины, влияние вспомогательных лезвий на касательную силу и мощность резания очень невелико (показатели увеличиваются на 3... 8 %). Этим влиянием можно пренебречь и пользоваться данными для открытого цилиндрического фрезерования.

Торцовое, торцово-коническое и коническое фрезерование для поверхностной обработки древесных материалов применяют редко. Распространенное в мебельном производстве профильное фрезерование требует конкретного анализа формируемого профиля (с разбивкой на характерные участки) и расчетов сил и мощности по отдельным участкам с использованием закономерностей цилиндрического фрезерования.

Ножи для фрезерования.Ножи для фрезерования изготавливают по ГОСТ 6567—75 «Ножи плоские с прямолинейной режущей кромкой для фрезерования древесины» и по машиностроительным нормалям. Стандарт распространяется на ножи, установленные для обработки древесины на фуговальных, рейсмусовых, четырехсторонних (строгальных) и других фрезерных станках. По нормалям изготавливают ножи для шипорезных работ и ряда других.

Геометрические элементы плоского ножа и типы ножей для фрезерования показаны на рис. 33 (а — тип I;б — тип II).Ножи без прорезей (тип I) изготовляют следующих размеров: длина L = = 30... 1610 мм, ширина В = 25...45 мм, толщина 3 мм. Ножи с прорезями (тип II)имеют длину 40...310 мм, ширину 100, 110 и 125 мм, толщину 10 мм.

Материал ножей типа Iи режущей части ножей типа II— сталь 8ХНФТ или ХбВФ, НКСЭ57...61. Материал корпуса ножей типа II—сталь 10.

Ножи для фрезерования служат сменными режущими инструментами ножевых головок и валов. Ножевая головка для обработки узких профилей крепится на рабочем шпинделе консольно. При затуплении ножей ее можно легко заменять. Ножевой вал изготавливают цельным с цапфами для подшипников; при замене ножей его со станка не снимают. На круглых валах (головках) можно устанавливать от 2 до 12 (очень редко более) тонких ножей. Крепление тонких ножей (рис. 33, в) центробежно-клиновое: в нерабочем положении нож 2 удерживается клиновой планкой (клином) 3, поджимаемой болтом 4; во время вращения вала центробежные силы, действующие на клин, приводят к возрастанию удерживающих нож сил трения по поверхностям корпуса 1 и клина 3. Для точной установки ножей служат регулировочные винты 6 с упорной планкой 5. В конструкции, показанной на рис. 33, г, нож выдвигается из паза пружиной 7 при ослаблении болтов 4.

Ножи для фрезерования служат сменными режущими инструментами ножевых головок и валов. Ножевая головка для обработки узких профилей крепится на рабочем шпинделе консольно. При затуплении ножей ее можно легко заменять. Ножевой вал изготавливают цельным с цапфами для подшипников; при замене ножей его со станка не снимают. На круглых валах (головках) можно устанавливать от 2 до 12 (очень редко более) тонких ножей. Крепление тонких ножей (рис. 33, в) центробежно-клиновое: в нерабочем положении нож 2 удерживается клиновой планкой (клином) 3, поджимаемой болтом 4; во время вращения вала центробежные силы, действующие на клин, приводят к возрастанию удерживающих нож сил трения по поверхностям корпуса 1 и клина 3. Для точной установки ножей служат регулировочные винты 6 с упорной планкой 5. В конструкции, показанной на рис. 33, г, нож выдвигается из паза пружиной 7 при ослаблении болтов 4.

Важное преимущество имеет вал с расположением ножей по винтовой линии. Тонкие плоские серповидные ножи приобретают форму паза в ножевом валу при закреплении их винтообразными клиньями и болтами. При установке такого вала на рейсмусовом станке снижаются шероховатость обработанных поверхностей и шум при работе станка.

Фрезы применяются для многих видов работ (плоское и профильное фрезерование, шипорезные операции, выработка гнезд и др.) и на различных станках. По способу применения на станке фрезы делятся на насадные и концевые. Насадные фрезы центральным отверстием насаживаются на рабочий шпиндель станка, подразделяются они на цельные, составные и сборные.

Цельные фрезы (рис. 34, а) изготавливают из одной заготовки легированной стали, поэтому они характеризуются высокой точностью и хорошей уравновешенностью, что позволяет эксплуатировать их при высокой частоте вращения шпинделя. Целесообразно применять такие фрезы для массовой обработки нормализованных профилей деталей.

Цельные фрезы бывают затылованные (с кривой задней поверхностью зубьев) и незатылованные (с прямой задней гранью). Преимущество затылованных фрез — неизменность профиля обработки и углов резания с уменьшением диаметра фрезы в результате заточек. Зубья цельных фрез могут оснащаться пластинками из твердого сплава или закаленных инструментальных сталей.

Составные фрезы (рис. 34, г) состоят из двух и более цельных и служат для обработки сложных (двусторонних) профилей, которые имеют участки, лежащие в плоскости вращения фрезы. Обычно фрезы изготавливают из стали Х6ВФ, HRC356...60.

Сборные фрезы имеют корпус, изготовленный из конструкционной стали, и вставные (сменные) ножи из ценной легированной стали. Характеризуются многообразием конструкций. Примером сборной фрезы для профильного фрезерования может служить фланцевая головка (рис. 34, д). Здесь нож 7, имеющий зубчатую нарезку по торцовой грани, зажимается гайкой между фланцами 2 и 3; винт 4, вилка 5 и стопор 6 позволяют при установке ножа регулировать его вылет (вращением винта), а при работе фрезы обеспечивают дополнительное к зажатию фланцами удержание ножа в головке. Сменные ножи сборных фрез могут быть оснащены пластинками из твердого сплава.

Важное преимущество сборных фрез — легкое изготовление сменных профильных резцов, что важно для обработки малых партий деталей различных профилей.

Оформление задней поверхности (затылка) зуба.Если у фрезы задняя грань зуба плоская и заточка производится по этой задней грани параллельными слоями, то по мере износа зуба его задний угол α уменьшается и при достаточно большом числе переточек может стать недопустимо малым. Можно затачивать зуб по плоскости задней грани, сохраняя величину заднего угла. Но это приведет к уменьшению угла заточки β с потерей прочности резца. Для обеспечения постоянства α заднюю грань затачивают по одной из трех кривых: по архимедовой спирали, по логарифмической спирали, по дуге окружности, проведенной из смещенного центра.

Для обеспечения нормальных условий работы тех участков контура лезвия зуба, которые лежат в плоскости вращения фрезы или близки к ней, создают угол бокового зазора посредством косой боковой обточки затылка зуба (тангенциальным поднутрением на 2...30 либо радиальным поднутрением на 0°3’ .. 1°), как у зубьев строгальной пилы.

Концевые фрезы имеют хвостовик для закрепления в патроне или шпинделе станка. Различают концевые фрезы по числу резцов и форме режущей части (рис. 34, б, в).

Глава 9. ТОЧЕНИЕ

Технологическая цель процесса точения — получение деталей с поверхностями тел вращения — цилиндрических, конических и сложной формы. По направлению подачи относительно оси вращения различают точение продольное (осевое) и поперечное (рис. 35).

Технологическая цель процесса точения — получение деталей с поверхностями тел вращения — цилиндрических, конических и сложной формы. По направлению подачи относительно оси вращения различают точение продольное (осевое) и поперечное (рис. 35).

При продольном (осевом) точении вращательное движение резания получает заготовка; движение подачи вдоль оси вращения придается резцу; при этом срезается непрерывная винтовая стружка постоянного сечения. Резцы для чистового точения имеют прямолинейную главную режущую кромку, расположенную под углом 40…50° к оси вращения заготовки (главный угол в плане φпл), и вспомогательную режущую кромку — под углом φ'пл = 2...5°.

Геометрию лезвия, вершина которого расположена на уровне оси вращения, характеризуют, кроме углов в плане, углы в главной секущей плоскости п — п, перпендикулярной проекции главного лезвия на основную плоскость (плоскость чертежа): задний α = 10... 12°; заострения β = 25 ...40°; передний γ = 55 ...40°; резания δ = α + β = 35... 50° и угол скоса (наклона) ε = 3...5° главного лезвия относительно радиуса вращения, проведенного через вершину резца.

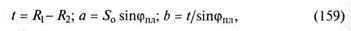

Глубину точения (припуск) t и размеры поперечного сечения срезаемого слоя а и b определяют по следующим геометрическим соотношениям:

где R1 — радиус заготовки, мм; R2 — радиус обработанной детали, мм.

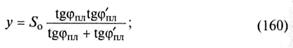

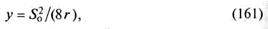

Кинематические неровности на поверхности, обработанной точением (см. рис. 35, д), представляют собой следы в виде чередующихся выступов и впадин («резьбы»), В продольном сечении поверхности можно наблюдать волны, по форме копирующие вершину резца. Длина волны е равняется подаче на один оборот S0,глубина волны у рассчитывается по следующим формулам:

для резца, вершина которого не имеет закругления

для резца с закругленной вершиной

где r — радиус закругления лезвия.

В общем случае для получения на обработанной поверхности кинематических волн с минимальной глубиной целесообразно назначать возможно меньшие величины подачи на оборот S0 и углов φпл и φ’пл , а радиус закругления вершины резца по возможности увеличить (при чистовом точении до 3 мм). В практике черновое точение выполняют при S0 = 1,6...2,0 мм, чистовое — при S0 не более 0,8 мм.

Поперечное точение имеет две разновидности: радиальное и тангенциальное. Радиальное точение получается при подаче резца перпендикулярно оси вращения по направлению радиуса (см. рис. 35, б). Абсолютная траектория точки лезвия резца в древесине представляет собой архимедову спираль; расстояние между витками спирали — толщина срезаемого слоя а, мм, величина постоянная; а = 1000vs/n, где п — частота вращения заготовки, мин-1.

Тангенциальное точение (см. рис. 35, в) осуществляется при поперечной подаче резца по хорде. Траектория резания — спираль с переменным расстоянием между витками. Соответственно меняется толщина срезаемого слоя, причем, что очень важно для обеспечения качественной обработки, она уменьшается к концу процесса.

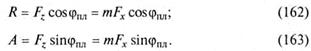

Силу воздействия резца на заготовку F при продольном точении представляют тремя составляющими: касательной Fx, радиальной R и осевой А (см. рис. 35, г). Для угла скоса главной режущей кромки ε = 0° радиальную R и осевую А силы можно рассматривать как составляющие нормальной силы Fz:

Ниже приведены значения т в зависимости от толщины срезаемого слоя для средних режимов чистового точения:

Толщина слоя а, мм 0,1 0,2 0,3 0,4

Множитель m.......... 0,42 0,24 0,17 0,15

Касательную с

Дата добавления: 2017-11-21; просмотров: 2603;