Пиление круглыми пилами

В этом процессе резание осуществляется многорезцовым вращающимся инструментом в форме диска — круглой пилой. В круглопильных станках пила может находиться относительно заготовки в верхнем или нижнем положении (рис. 24).

Диаметр резания D = 2R, мм (он же — главная характеристика инструмента — диаметр пилы), в анализе процесса принимается одинаковым для всех зубьев. Частота вращения пилы п, мин-1, считается постоянной. Тогда скорость главного движения v, м/с:

В среднем скорость v при пилении круглыми пилами на станках составляет 40...80 (максимум 100... 120) м/с.

В среднем скорость v при пилении круглыми пилами на станках составляет 40...80 (максимум 100... 120) м/с.

Движение подачи придается, как правило, заготовке. Скорость механической подачи vs в станках достигает 100 м/мин и более.

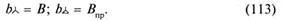

Подачу на один оборот пилы S0 и на один зуб Sz мм, определяют по формулам

где z = πD/t3 — число зубьев пилы; t3 — шаг зубьев, мм.

Различают пиление со встречной подачей, когда проекция вектора скорости главного движения v на направление подачи и вектор скорости подачи заготовки vs направлены навстречу друг другу, и с попутной подачей, когда они совпадают по направлению.

При продольном пилении попутная подача используется редко, так как при ней возможно затягивание древесины пилой, что приводит к неравномерной скорости подачи, перегрузке двигателей механизмов главного движения и подачи, т. е. к аварийному положению. Попутная подача часто встречается при поперечном пилении при неподвижной заготовке. На рис. 24, а, б показано пиление со встречной подачей. Изменение направления вектора v будет соответствовать схеме пиления с попутной подачей.

Траектория главного движения — вращения пилы вокруг оси — представляет собой окружность радиуса R, на которой расположены вершины зубьев. Траектория движения подачи заготовки (или оси вращения пилы, если ей придано движение подачи) — прямая линия. Траектория движения резания — перемещения вершины зуба пилы относительно распиливаемой древесины — получается в результате сложения двух одновременно происходящих движений: главного и подачи.

У всех современных круглопильных станков скорость главного движения v во много раз превышает скорость подачи vs, так что вектор скорости резания ve по величине и направлению мало отличается от скорости главного движения. В расчетах их обычно принимают равными, допуская при этом незначительную погрешность. Слой (см. рис. 24, б) срезается по дуге АВ, которую называют дугой контакта зуба с древесиной. Точка А является точкой входа, точка В — точкой выхода зуба из древесины. Средняя точка С делит дугу контакта пополам. Отмеченным точкам соответствуют угол входа φвх, угол выхода φвых и средний угол φср, которые отсчитывают от нормали к направлению подачи. Величины углов φвх и φвых определяются расстоянием h, радиусом пилы R и высотой пропила t (табл. 11).

Таблица 11. Соотношения для вычисления φвх и φвых

| Положение пилы относительно заготовки | Формулы для углов при подаче | |||

| встречной | попутной | |||

| φвх | φвых | φвх | φвых | |

| Верхнее | arcos(h/R) | arccos (h – t)/R | arccos (h – t)/R | arcos(h/R) |

| Нижнее | arccos (h + t)/R | arcos(h/R) | arcos(h/R) | arccos (h + t)/R |

Угол, соответствующий дуге резания или длине срезаемого слоя, называют углом контакта φконт:

Текущий угол φ, определяющий положение зуба на дуге резания, нарастает равномерно, пропорционально времени; поэтому можно говорить о среднем угле φср, характеризующем режим пиления:

При продольном пилении угол φср будет соответствовать среднему углу встречи главной режущей кромки зуба с волокнами древесины:

Длина срезаемого слоя / вычисляется как длина дуги контакта

где φконт измеряется в градусах.

В процессе подачи два соседних зуба формируют разные поверхности дна пропила: один зуб — поверхность со следом 1— 1', второй — поверхность со следом 2—2'. Расстояние между этими поверхностями по направлению подачи равно Sz. Расстояние по нормали — кинематическая толщина слоя а — различно (рис. 24, в). Текущее значение кинематической толщины срезаемого слоя вычисляют по формуле

Частные значения толщины слоя:

в точке входа

в точке выхода

в середине дуги резания (серединная толщина)

Средняя толщина вычисляется путем деления площади боковой поверхности слоя fcб на длину:

Формулы (109), (110) дают несколько различные результаты, однако с достаточной для практики точностью можно приравнять среднюю по длине дуги резания и среднюю по площади боковой поверхности толщину стружки:

В сечении, проходящем через ось вращения пилы (поперечном), геометрия срезаемого слоя, как отмечалось ранее, зависит от способов уширения пропила: средняя толщина слоя по сечению в середине дуги контакта

Ширина слоя также зависит от способа уширения пропила:

При продольном пилении главная (короткая) режущая кромка зуба перерезает волокна древесины и формирует дно пропила, а боковые режущие кромки участвуют в формировании стенок пропила. Такое распределение функций предопределяет требования к геометрии зубьев пилы для продольного распиливания: короткая режущая кромка должна быть выдвинута вперед по ходу вращения относительно передней поверхности за счет положительного угла γ. При этом волокна будут перерезаны прежде, чем они начнут отделяться передней поверхностью, благодаря чему предотвращается неорганизованный вырыв волокон.

При повышенных требованиях к качеству поверхности пропила у боковых режущих кромок должен быть создан положительный передний угол за счет косой заточки по передней грани (γбок = φ1). Так как зубья формируют две стенки пропила, косая заточка должна быть выполнена через зуб: четных зубьев — в одну сторону, нечетных — в другую.

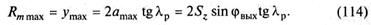

Кинематика процесса пиления предопределяет наличие на поверхности пропила систематических неровностей — рисок, оставляемых зубьями (см. рис. 24, г). Можно рассчитать высоту кинематических неровностей у, например для пилы с разведенными зубьями. Из геометрических соотношений следует, что у=2аtg λр, где а — толщина срезаемого слоя; λр — угол развода.

Могут быть замерены непосредственно на пиле tgλp = b1/hp; b1 иhp = 0,5h3.

Для оценки шероховатости поверхности по параметру Rm max требуется вычислить наибольшее значение кинематических неровностей ymax:

Расчеты Rm max по формуле (114) дают заниженный результат (иногда в несколько раз). Это объясняется тем, что при пилении на станке на шероховатость поверхности пропила оказывают дополнительное влияние неточности уширения зубьев, контакт с зубьями нерабочей зоны пилы, упругое восстановление волокон древесины и упругий отгиб зубьев, затупление режущих кромок и вершин зубьев, трение стружек о стенки пропила, биение диска пилы в радиальном и поперечном направлениях, вибрация пилы, смещение заготовки во время распиливания и многие другие причины.

Достаточно точный прогноз ожидаемой шероховатости поверхности пропила можно получить на основании опытных данных, в которых высота неровностей Rm max связана с важнейшими исходными условиями пиления: наибольшей толщиной срезаемого слоя (через параметры Szи φвых) и способом уширения пропила.

В табл. 12 и 13 приведены допустимые подачи на зуб, обеспечивающие заданную шероховатость поверхности.

Таблица 12. Максимальная подача на зуб, мм, при различной заданной шероховатости поверхности пропила для продольного пиления круглыми пилами

| Высота неровностей Rmmах, мкм, не более | Разведенные зубья | Плющеные зубья | Зубья с радиальным поднутрением (строгальные) | ||||

| при угле выхода φвых, ° | |||||||

| 20 ...50 | 60...70 | 20 ...50 | 60...70 | 20...50 | 60... 70 | ||

| 1,2 | 1,2 | 1,8 | 1,5 | — | — | ||

| 1,0 | 0,8 | 1,5 | 1,2 | — | — | ||

| 0,8 | 0,5 | 1,2 | 0,75 | — | — | ||

| 0,3 | 0,1 | 0,45 | 0,15 | — | — | ||

| 0,1 | 0,1 | 0,15 | 0,15 | — | 0,3 | ||

| од | — | 0,15 | — | 0,3 | 0,15 | ||

| — | — | — | — | 0,15 | 0,07 | ||

| — | — | — | — | 0,07 | — | ||

Таблица 13. Максимальная подача на зуб, мм, при различной заданной шероховатости поверхности пропила для поперечного пиления круглыми пилами

| Высота неровностей Rmmm, мкм, не более | Рбок = 40” при | Рбок = 60° при | ||

| γ = —35° | γ = -5° | γ = —35° | γ = -5° | |

| > 0,2 | > 0,2 | > 0,2 | 0,2 | |

| 0,2 | 0,5 | 0,15 | 0,05 | |

| 0,05 | — | 0,05 | — |

Примечание: Средние производственные условия резания, зубья острые.

При поперечном пилении (рис. 25) условия работы режущих кромок иные, чем при продольном: перерезает волокна и формирует стенку пропила боковая кромка, а короткая режущая кромка и передняя поверхность скалывают перерезанные волокна, формируя дно пропила.

При поперечном пилении (рис. 25) условия работы режущих кромок иные, чем при продольном: перерезает волокна и формирует стенку пропила боковая кромка, а короткая режущая кромка и передняя поверхность скалывают перерезанные волокна, формируя дно пропила.

Это определяет следующие требования к геометрии зубьев. Боковая кромка должна перерезать волокна прежде, чем в контакт с ними вступит передняя поверхность. Для этого она должна быть выдвинута вперед по ходу пилы относительно короткой кромки за счет отрицательного (или нулевого) контурного переднего угла (γ ≤ 0°) и иметь положительный передний угол γбок за счет косой заточки. Обычно косая заточка выполняется по передней и задней поверхностям зуба.

Как правило, для размещения стружки во впадинах зубьев не требуется ограничение скорости подачи, вычисленной из условия обеспечения необходимой шероховатости (см. табл. 13). Для продольного пиления коэффициент напряженности впадины σ = 2... 3, а для поперечного σ = 20... 30 из-за малых подач на зуб. Это означает, что условия размещения во впадинах и транспортировки стружек из пропила остаются нормальными.

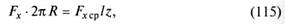

В практических расчетах энергозатрат на процесс пиления при проектировании привода круглопильных станков, определении силовых воздействий на инструмент и элементы станка вычисляют среднюю цикловую касательную силу.

Средняя цикловая касательная сила — это условная постоянная касательная сила Fxц, которая, действуя на пути, равном длине окружности пилы 2πR (один оборот — цикл главного движения), совершает ту же работу, что и средняя касательная сила на зубе Fxcp за один оборот пилы:

где z — число зубьев пилы (за один оборот пилы каждый зуб пройдет через пропил, совершая работу, равную Fxcpl).

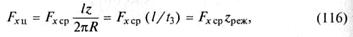

Из равенства следует

где zрeж — число одновременно режущих зубьев (величина средневзвешенная, не округляемая до целых единиц).

Средняя касательная сила на зубе Fxcp — это условная постоянная касательная сила, которая, действуя на пути, равном длине срезаемого слоя l, совершает ту же работу, что и фактическая переменная касательная сила на пути, равном фактической дуге контакта резца с древесиной.

Сила Fxcpотнесена к средней точке дуги контакта С (см. рис. 24, б), положение которой определяет угол φср. Величину ее рассчитывают по формуле

где FxT — табличное значение касательной силы для процесса продольного пиления круглой пилой, взятое для толщины срезаемого слоя аср в средней точке дуги контакта, Н/мм (табл. 14); b — ширина срезаемого слоя, мм; апопр — общий поправочный множитель, учитывающий отличие расчетных условий пиления от табличных.

Таблица 14.Табличная касательная сила FxT и удельная работа Кт для продольного пиления круглой пилой

| аср, мм | F xт, Н/мм | Кт, Дж/см3 | аср, мм | FxT, Н/мм | Кт, Дж/см3 |

| 0,10 | 9,5 | 0,50 | 23,8 | 47,5 | |

| 0,15 | 12,0 | 0,60 | 26,4 | 44,0 | |

| 0,20 | 14,2 | 0,80 | 31,2 | 39,0 | |

| 0,25 | 16,0 | 1,00 | 36,0 | 36,0 | |

| 0,30 | 18,0 | 1,20 | 40,8 | 34,0 | |

| 0,35 | 19,3 | 1,40 | 44,8 | 32,0 | |

| 0,40 | 21,0 | 52,5 | 1,60 | 48,8 | 30,5 |

| 0,45 | 22,5 | 50,0 | 2,00 | 56,0 | 28,0 |

Примечание: Сосна, W = 10... 15 %; t = 50 мм, φв = 60°; V = 40 м/с; зубья острые; δ = 60°.

Максимальная касательная сила

где атах=авых — максимальная толщина слоя (вблизи точки выхода); аср — средняя толщина слоя.

Максимальная нормальная сила

По средней цикловой силе вычисляют мощность резания Рр, Вт:

Мощность резания может быть вычислена также по объемной формуле

где КТ — табличное значение удельной работы продольного пиления круглой пилой (см. табл. 14), Дж/см3; апопр — общий поправочный множитель, учитывающий отличие расчетных условий от табличных.

Наибольшую скорость подачи vs(р), допустимую по условию полного использования заданной мощности резания Рр, рассчитывают по преобразованной объемной формуле

По табл. 14 находят значение средней толщины срезаемого слоя аср, соответствующее вычисленной табличной силе FXT. Затем по асрпоследовательно в соответствии с формулами (112), (111), (101) определяют асеред, Sz.vs.

При поперечном резании расчет сил резания сложнее. Средняя карательная сила на зубе Fxcpисчисляется через табличную касательную силу FXT(табл. 15), отнесенную к единице ширины пропила, а не фактического срезаемого слоя и выбираемую в зависимости от кинематической, а не средней по сечению толщины стружки на середине дуги контакта:

В этой же таблице приведены табличные значения удельной работы поперечного пиления КТ.

Таблица 15. Табличная касательная сила FТ и удельная работа КТ для поперечного пиления древесины круглой пилой

| а серед = Sz sin jср мм | FxT, Н/мм, для ширины пропила В пр, мм | Кт, Дж/см3, для ширины пропила B пр, мм | ||||||

| 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | |

| 0,01 | 1,25 | 1,05 | 0,90 | 0,75 | ||||

| 0,02 | 2,14 | 1,84 | 1,56 | 1,24 | ||||

| 0,03 | 2,94 | 2,52 | 2,10 | 1,65 | ||||

| 0,04 | 3,76 | 3,16 | 2,60 | 1,96 | ||||

| 0,05 | 4,50 | 3,75 | 3,05 | 2,25 | ||||

| 0,075 | 6,45 | 5,25 | 4,15 | 2,85 | ||||

| 0,10 | 8,30 | 6,70 | 5,20 | 3,50 | ||||

| 0,15 | 12,30 | 9,60 | 7,50 | 4,95 | ||||

| 0,20 | 16,20 | 12,20 | 9,80 | 6,40 |

Примечание: Сосна, W = 15%, зубья острые.

Особенности пиления древесных материалов. Для пиления древесно-стружечных плит общий характер зависимости касательной и нормальной сил резания и шероховатости обработанной поверхности от средней толщины срезаемого слоя остается тем же, что и для пиления древесины. В табл. 16 приведены ориентировочные данные по пилению ДСтП круглой пилой.

Таблица 16.Табличная касательная сила Fxr и удельная работа КТ для пиления древесно-стружечной плиты круглой пилой

| аср, мм | Fxr, Н/мм, при плотности плиты, кг/м3 | КТ, Дж/см3, при плотности плиты, кг/м3 | ||||

| 0,2 | 1,6 | 2,5 | 3,3 | 78,6 | 123,0 | 167,0 |

| 0,4 | 2,2 | 3,4 | 4,7 | 54,4 | 85,0 | 117,0 |

| 0,6 | 2,6 | 4,1 | 5,6 | 43,5 | 68,0 | 92,5 |

| 0,8 | 3,0 | 4,6 | 6,3 | 37,1 | 58,0 | 78,9 |

| 1,0 | 3,4 | 5,3 | 7,2 | 33,9 | 53,0 | 72,0 |

| 1,2 | 3,9 | 6,1 | 8,3 | 32,7 | 51,0 | 69,4 |

| 1,4 | 4,5 | 7,1 | 9,6 | 32,4 | 50,6 | 68,9 |

| 1,6 | 5,2 | 8,1 | 11,0 | 32,2 | 50,4 | 68,5 |

| 1,8 | 5,8 | 9,0 | 12,3 | 32,1 | 50,2 | 68,2 |

| 2,0 | 6,4 | 10,0 | 13,6 | 32,0 | 50,0 | 68,0 |

| 2,2 | 7,0 | 11,0 | 14,9 | 31,9 | 49,8 | 67,8 |

Примечание: Количество связующего 8 %, зубья острые, v = 40 м/с, Впр = 3 мм, В = 1,7 мм, φср = 350.

Качество распиливания ДСтП характеризуется величиной сколов на кромке (измеряется по пласти плиты в направлении, перпендикулярном плоскости пропила) и шероховатостью поверхности пропила (главным образом величиной неровностей разрушения и ворсистостью).

Сколы являются следствием отслоения поверхностных частиц плиты под силовым воздействием зубьев на входе в материал или на выходе из него. Величина сколов может быть сведена к минимуму за счет правильного выбора геометрии зубьев пилы (переднего угла и угла косой заточки), обеспечения надлежащего подпора по пласти плиты вблизи кромки пропила, исключения возможности работы затупленным инструментом. Шероховатость поверхности пропила в значительной мере зависит от средней толщины срезаемого слоя (подачи на резец). При этом показатели шероховатости ухудшаются с уменьшением плотности плит и содержания связующего.

Для получения удовлетворительного качества поверхности пропила рекомендуются следующие подачи на зуб пилы: 0,03... 0,05 мм для плит плотностью 700 кг/м3 и с содержанием связующего менее 8 %; 0,05...0,1 мм для плит плотностью 900 кг/м3 и с содержанием связующего 8... 12 %; 0,15...0,25 мм для плит плотностью свыше 900 кг/м3 и с содержанием связующего свыше 12 %.

При пилении ДСтП, облицованных декоративным пластиком, предъявляются повышенные требования в отношении сколов по поверхности облицовки. Определены условия чистового пиления, при которых длина сколов не превышает 50 мкм: пила минимального диаметра с

При пилении ДСтП, облицованных декоративным пластиком, предъявляются повышенные требования в отношении сколов по поверхности облицовки. Определены условия чистового пиления, при которых длина сколов не превышает 50 мкм: пила минимального диаметра с

зубьями, оснащенными пластинами твердого сплава, γ = -10°, α = 15°, β = 70°, φбок < 13 мкм, v== 40... 50 м/с, Sz < 0,03 мм. ДСтП, облицованные шпоном, можно распиливать поперек волокон облицовки теми же пилами при несколько большей подаче на зуб: Sz≤ 0,05 мм.

Наиболее часто пилением обрабатывают древесный слоистый пластик ДСП-Б, в котором через каждые 1...2 параллельных слоя шпона один слой расположен под углом 90° к ним.

Структура пластика (рис. 26) предопределяет использование следующих видов пиления: поперек волокон 5 и вдоль волокон в направлении прессования 3, перпендикулярно направлению прессования 1, параллельно клеевым слоям 4 и вдоль волокон с перерезанием их в торец 2. Величина удельной работы и рекомендуемые параметры пиления ДСП круглой пилой приведены в табл. 17 и 18.

Таблица 17 Удельная работа пиления ДСП круглой пилой

| Удельная работа Кт, Дж/см3 | |||

| Подача на зуб S , мм | Поперечное | Продольное пиление | |

| пиление (рис. 26, а) | (рис. 26, б, д) | (рис. 26, в, г) | |

| 0,025 | |||

| 0,05 | |||

| 0,10 | |||

| 0,15 | |||

| 0,20 | |||

| 0,30 | |||

| 0,50 |

Таблица 18. Рекомендуемые углы зубьев пилы и величина подачи на зуб

| Вид пиления | Углы зуба с ломано-линейной задней поверхностью | Подача на зуб Sz, мм | ||

| α | γ | βбок | ||

| Поперечное | 15...20 | 0...5 | 0,15...0,20 | |

| (рис. 26, а) | ||||

| Продольное | 15...20 | 0,20 | ||

| (рис. 26, б, д) | ||||

| Продольное | 15...20 | 15...20 | 0,15...0,20 | |

| (рис. 26, в, г) | (до 0,3) |

По виду боковых поверхностей пильного диска (по форме поперечного сечения) различают плоские, конические и строгальные (с поднутрением боковых поверхностей) круглые пилы.

Плоские пилы. Конструктивные характеристики пил регламентируются ГОСТ 980 — 80 «Пилы круглые плоские для распиловки древесины» и ГОСТ 9769—79 «Пилы дисковые дереворежущие с пластинками из твердого сплава».

Пилы для распиловки древесины (рис. 27) изготавливают из стали 9ХФ двух типов: А — для продольной распиловки, Б — для поперечной. При использовании пил в различных деревообрабатывающих производствах требуется большое разнообразие их типоразмеров. Диаметр пил колеблется в пределах 125... 1600 мм, толщина диска 1,0... 5,5 мм, число зубьев 24... 72 у пил типа А и 60... 120 у пил типа Б. Углы зубьев установлены с учетом условий работы главного (короткого) и боковых лезвий зуба при продольном и поперечном пилении.

Пилы типа А (см. рис. 27, б) для продольного распиливания выпускаются в двух исполнениях: исполнение 1 — с ломано-линейной задней поверхностью зубьев и исполнение 2—с прямолинейной задней поверхностью зубьев. Пилы типа А исполнения 2 диаметром 125...250 мм с увеличенным числом зубьев применяют в основном в электрифицированном ручном инструменте, на бытовых деревообрабатывающих и фрезерных станках.

Пилы типа В (см. рис. 27, б) для поперечного распиливания также имеют два исполнения: исполнение 3 — с передним углом, равным нулю, и исполнение 4— с отрицательным передним углом. Пилы исполнения 3 применяют на круглопильных станках с нижним расположением шпинделя, исполнения 4 — на станках с верхним расположением шпинделя относительно распиливаемого материала.

Пилы типа В (см. рис. 27, б) для поперечного распиливания также имеют два исполнения: исполнение 3 — с передним углом, равным нулю, и исполнение 4— с отрицательным передним углом. Пилы исполнения 3 применяют на круглопильных станках с нижним расположением шпинделя, исполнения 4 — на станках с верхним расположением шпинделя относительно распиливаемого материала.

Углы зубьев круглых плоских пил, °

| Профиль (исполнение) зуба.. Угол зуба: | ||||

| передний............................ | ...... 35 | |||

| задний................................ | ...... 15 | |||

| резания............................... | ...... 55 | |||

| боковой заточки................ | — | — | 40...45 | 20...30 |

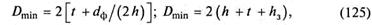

Нормальная устойчивая работа круглой пилы возможна только в случае правильного выбора диаметра и толщины диска, а также диаметра шайбы, закрепляющей пилу на шпинделе станка. Наименьший диаметр Dmin, мм, пильного диска определяется толщиной распиливаемого материала и диаметром фланца для закрепления пилы на шпинделе станка (для пил с расположением шпинделя над и под распиливаемым материалом соответственно) по соотношениям

где t — высота пропила, мм; dф — диаметр зажимного фланца, мм; h3 — наименьший выход пилы из пропила, примерно равный высоте зуба пилы, мм; h — наименьшее расстояние от оси пилы до стола станка, мм.

Начальный диаметр диска D = Dmin + 2Δ, где Δ — запас по радиусу на износ, мм (Δ ≈ 25 мм).

Толщина пильного диска, мм, выбирается в зависимости от диаметра:

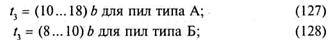

Прочие размеры профилей зубьев вычисляют по формулам: шаг зубьев t3, мм, при толщине диска b, мм:

высота зуба h3, мм:

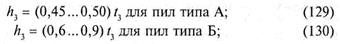

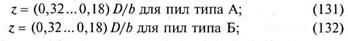

Число зубьев z, шт.:

Радиус впадины r, мм:

Изготавливают круглые пилы из инструментальной легированной стали 9ХФ, HRC3 40... 45 в соответствии с требованиями стандарта по утвержденной технической документации.

Плоские пилы с пластинками из твердого сплава.Эти пилы (рис. 28) применяют для распиловки древесных материалов (ДСтП, ДВП, клееной древесины), а также цельной древесины (ГОСТ 9769—79).

|

Режущие пластины зубьев пилы изготавливают из металлокерамического сплава карбида вольфрама и кобальта ВК6, ВК15, а корпус пилы — из инструментальной легированной стали 50ХФА или 9ХФ, HRC3 40...45. По технологическому назначению пилы подразделяются на три типа (табл. 19).

Таблица 19. Размеры и углы зубьев дисковых плоских пил с пластинками из твердого сплава (см. рис. 28)

| Параметры пилы | Типы пил | ||

| 1 — для распиловки ДСтП, фанеры, ДВП, листового пластика и клееной древесины | 2 — для продольной распиловки цельной и клееной древесины | 3 — для распиловки облицованных щитов поперек волокон | |

| Диаметр D, мм Номинальная ширина пропила В пр , мм | 160...400 2,8...4,1 | 160...450 2,8...4,3 | 320...400 3,0...4,5 |

| Диаметр посадочного | |||

| отверстия d, мм | 32...50 | 32... 80 | |

| Число зубьев z Угол, °: | 24...72 | 16...56 | 56...96 |

| передний γ | 10; 5; 0 | 20; 10 | 20; 10 |

| заточки β | 65; 70; 75 | 55; 65 | 55; 65 |

| задний α | |||

| резания δ | 80; 85; 90 | 70; 80 | 70; 80 |

| косой заточки φ |

Пилы круглые (дисковые) конические. Конические пилы (рис. 29, а) применяют для ребровой распиловки пиломатериалов на тонкие дощечки в целях уменьшения отходов древесины в опилки (ширина пропила почти вдвое меньше, чем при пилении плоскими пилами). Толщина отпиливаемых дощечек не должна превышать 12... 18 мм, иначе пила не сможет отгибать их в сторону и произойдет заклинивание ее в пропиле. Для несимметричной распиловки используют односторонние конические пилы (лево- и правоконические), для симметричной распиловки — двусторонние.

Размеры односторонних конических пил: диаметр 500... 800 мм, толщина центральной части диска 3,4...4,4 мм, толщина зубьев 1,0...1,4 мм, число зубьев 100; диаметр посадочного отверстия 50 мм. Зубья пил имеют передний угол 25°, угол заточки 40°. Материал пил — сталь 9ХФ, HRC341...46.

Пилы круглые (дисковые) строгальные. У строгальных пил боковые поверхности имеют поднутрение от периферии к центру под углом 0°15’ … 0°45', вследствие чего отпадает необходимость в уширении режущего венца путем развода или плющения зубьев.

Пилы круглые (дисковые) строгальные. У строгальных пил боковые поверхности имеют поднутрение от периферии к центру под углом 0°15’ … 0°45', вследствие чего отпадает необходимость в уширении режущего венца путем развода или плющения зубьев.

Боковые режущие кромки зубьев строгальной пилы, формирующие поверхности пропила, расположены в одной плоскости. Пильный диск с поднутрением отличается устойчивостью в работе, поэтому качество распиловки характеризуется малыми величинами кинематических и вибрационных неровностей. Поверхности пропила по шероховатости приближаются к строганым (отсюда и название пил).

Строгальные пилы применяют для чистовой распиловки сухой древесины влажностью не более 20 % в любом направлении относительно волокон. Размеры пил и профили зубьев стандартизованы (ГОСТ 18479—73). По форме сечения различают пилы одноконусные 4 и двухконусные 5 (рис. 29, б). Последние предусмотрены для продольной 6и поперечной 7 распиловок.

В строгальной пиле масса металла нарастает к периферии диска; при значительных диаметрах диска и большой частоте вращения в диске могут возникать опасные разрывающие напряжения от центробежных сил. Поэтому диаметры этих пил не превышают 400 мм (160...400 мм). Материал пил — сталь 9ХФ или 9Х5ВФ, HRC3 51... 55.

Дата добавления: 2017-11-21; просмотров: 4752;