Тема 3.1. Моделирование процессов обработки резанием

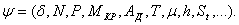

Задача управления процессами механической обработки в настоящее время в основном сводится к реализации геометрической задачи управления – материализации требований чертежа в готовом изделии. Однако для обеспечения высоких требований к качеству изделия (геометрической точности и состоянию поверхности) необходимо учитывать весь комплекс факторов, оказывающих влияние на процесс металлообработки. Общая классификация систем и управляемых параметров приведена на рис. 3.1.

Для решения геометрической задачи управления необходимо обеспечить требуемое взаимное расположение инструмента и заготовки в процессе обработки.

Решение данной задачи на станках (в том числе и на станках с ЧПУ) включает три этапа:

Этап 1. Установки.

Этап 2. Статистической настройки.

Этап 3. Динамической настройки.

На этапе установки происходит ориентация и закрепление заготовки на столе – спутнике или на столе станка, установка спутника на станке, автоматическая установка режущего инструмента. В результате формируется размер установки – AУ.

При статической настройке инструмент по программе выводится относительно технологических баз детали на размер AС.

При динамической настройке в процессе резания в результате деформирования технологической системы СПИД формируется размер динамической настройки AД, т.е. размер между режущей кромкой инструмента и базой.

Таким образом у детали получается размер A = Aу + Aс + Aд. Мы рассмотрим вопросы моделирования управления точностью, производительностью и себестоимостью обработки на третьем этапе, т.е. в процессе обработки детали, так как именно размером АД управляют в САУ.

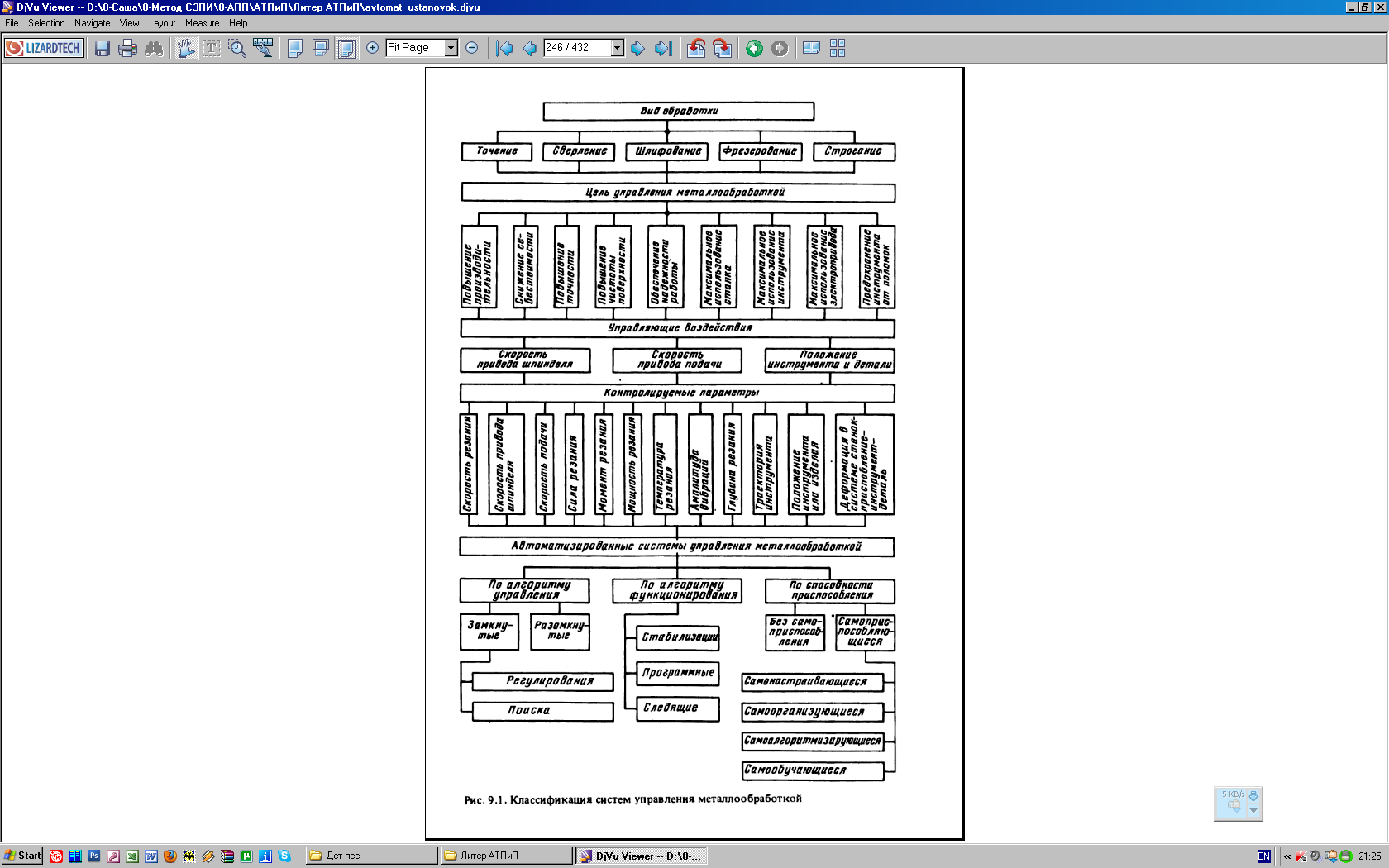

Для более полного учета особенностей механической обработки материалов необходимо оценивать весь комплекс параметров технологической системы во время выполнения процесса обработки заготовки. Его характеризует комплекс значений:

δ – получаемая точность обработанной детали;

N – потребляемая мощность;

P – сила резания;

– крутящий момент;

– крутящий момент;

АД – порождаемые нагрузками упругие перемещения;

T – температурный режим системы;

μ – интенсивность изнашивания режущего инструмента;

h – уровень вибраций;

– характер стружкообразования и т.д.

– характер стружкообразования и т.д.

Эти параметры – переменные (внутренние параметры) состояния технологической системы. Они образуют вектор состояния системы

Рис. 3.1. Классификация систем управления металлообработкой

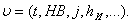

Возмущающие факторы (входные параметры):

t – колебания силы резания;

HB – изменение твердости материала заготовки;

j – переменная жесткость технологической системы;

– различная режущая способность инструмента и т.д.

– различная режущая способность инструмента и т.д.

Они образуют вектор

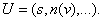

Воздействие на технологическую систему в процессе регулирования осуществляется через управляемые параметры:

s – подачу;

n – частоту вращения шпинделя (  – скорость резания) и т.д.

– скорость резания) и т.д.

Эти параметры, являясь внутренними параметрами, здесь выступают в роли управляемых (управляющих) параметров. Они образуют вектор управления

На переменные (параметры) состояния и управления накладываются ограничения, например:

· требуемая точность обработки детали;

· допускаемые станком нагрузки (по силе, по мощности и т.д.).

Эти ограничения либо определяют область допустимых значений переменных, либо устанавливают дополнительные зависимости между переменными состояния и управления.

На стадии программирования (разработки управляющей программы для станка с ЧПУ) невозможно заранее и окончательно определить оптимальные режимы резания вследствие неполной определенности входных (возмущающих) параметров t, HB и т.д. Поэтому управлять подачей и скоростью резания необходимо непосредственно на станке. На станке с ЧПУ это осуществляется путем автоматической коррекции программы с целью изменения s и v на соответствующем переходе.

При создании САУ важным моментом является выбор источника информации, на основании которой осуществляется корректировка управляющей программы (s, v). Прямое измерение размера динамической настройки  , т.е. измерение отклонений между режущими кромками инструмента и базами, определяющими положение заготовки, представляет значительные трудности. Поэтому используют косвенные методы измерения

, т.е. измерение отклонений между режущими кромками инструмента и базами, определяющими положение заготовки, представляет значительные трудности. Поэтому используют косвенные методы измерения  . Они основаны на измерении упругих перемещений в отдельных стыках или в специально встроенных динамометрических устройствах.

. Они основаны на измерении упругих перемещений в отдельных стыках или в специально встроенных динамометрических устройствах.

Вопросы для самопроверки по теме 3.1

1. Моделирование управлением обработки на станках с ЧПУ.

2. Особенности назначения режимов резания в условиях автоматизированного производства.

Дата добавления: 2021-09-25; просмотров: 609;