Размерный контроль в ГПС

Уровень автоматизации производства и организация обслуживания определяют и уровень автоматизации размерного контроля. Для обеспечения размерного контроля обычно в составе ГПС имеется контрольный пост. Такие посты оснащаются координатно-измерительными машинами (КИМ). В основу работы КИМ положен расчет контролируемых геометрических параметров поверхностей по результатам измерения положения отдельных точек на этих поверхностях. Для отсчета положений отдельных точек используется координатная система, относительно которой положение измеряемого объекта фиксировано.

На рис. 2.8 приведена координатно-измерительная машина типичной компоновки. Объект измерения располагают в рабочем пространстве машины, т. е. в области, допустимой движению измерительной головки (рис. 2.9). Измерительная головка оснащена щупами: при касании щупа с поверхностью измеряемого

| Рис. 2.8. Координатно-измерительная машина: 1 – поверочный стол; 2 – измерительная головка; 3 – измерительный щуп; 4 – измеряемая деталь | Рис. 2.9. Схема измерения детали на КИМ: 1 – измерительная головка; 2 – измерительный щуп; 3 – изделие |

объекта фиксируются три координаты точки касания. Управление перемещениями измерительной головки и обработка результатов измерения осуществляются системой управления, построенной на базе ЭВМ. Для отсчета координат используются датчики положения всех подвижных узлов, входящих в систему управления.

Контрольные автоматы применяются для контроля деталей после их обработки на станке, разделяют обработанные детали на группы годных деталей с заданными размерами и одну или две группы бракованных деталей (брак исправляемый и неисправляемый). Контрольные автоматы производят автоматический приём, ориентирование, транспортирование, контроль и сортировку с помощью механических, электроконтактных, индуктивных, пневматических и других измерительных систем.

Адаптивное управление процессом обработки

Наибольшее влияние на величину поля рассеивания размеров детали оказывает изменение таких входных параметров процесса обработки, как размеры припуска и твердость материала заготовки. Это обуславливает соответственное возрастание диапазона изменения усилий резания и вызываемых ими упругих отжатий, а следовательно, и поля рассеивания размеров обработанных заготовок (деталей). Как известно, отжатие в упругой технологической системе рассчитывается по следующей формуле:

где  – нормальная (радиальная) составляющая сила резания; j – жесткость технологической системы.

– нормальная (радиальная) составляющая сила резания; j – жесткость технологической системы.

Погрешность обработки зависит от колебания отжатия вследствие изменения усилий резания или жесткости системы. Для достижения высокой точности обработки необходимо обеспечить постоянство величиныy, что возможно:

1) при постоянстве составляющей силы резания  (или силы резания P);

(или силы резания P);

2) при постоянстве отношения  .

.

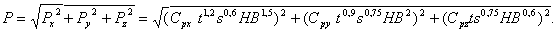

Например, при обработке стали и чугуна сила резания определяется по следующей формуле:

Для того чтобы управлять величиной силы, теоретически можно изменять любые параметры входящие в формулу. Но практически изменять можно только подачу, так как изменить остальные параметры невозможно.

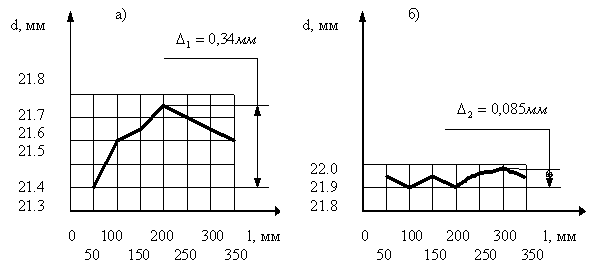

Пример: обрабатывался стальной валик диаметром d = 23 мм и длиной

l = 400мм. Обработка велась резцом с пластинкой из твердого сплава Т15К6 и углом в плане φ = 45˚, глубина резания t = 1 мм, число оборотов шпинделя

n = 375 об/мин. Обработка велась по двум вариантам:

а) подача оставалась постоянной s = 0,3 мм/об;

б) подача изменялась по длине обработки: при l = 50 и 100 мм s = 0,53 мм/об; при l = 150 мм s = 0,33 мм/об; при l = 200 мм s = 0,3 мм/об; при l = 250 мм s = 0,33 мм/об; при l = 300 мм s = 0,47 мм/об; при l = 350 мм s = 0,53 мм/об.

Были получены результаты, представленные на рис. 2.10.

Рис. 2.10. Результаты обработки валика:

a – постоянная подача; б – изменение продольной подачи

При изменении продольной подачи повысилась не только точность геометрической формы детали (колебание диаметра по длине детали уменьшилось с  до

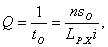

до  ), но и увеличилась производительность обработки, так как средняя подача выросла с 0,3 до 0,43 мм/об (в 1,43 раза). Производительность по основному времени равна

), но и увеличилась производительность обработки, так как средняя подача выросла с 0,3 до 0,43 мм/об (в 1,43 раза). Производительность по основному времени равна

где  – основное время; n – число оборотов шпинделя;

– основное время; n – число оборотов шпинделя;  – подача (на один оборот шпинделя);

– подача (на один оборот шпинделя);  – длина рабочего хода; i – число проходов.

– длина рабочего хода; i – число проходов.

Как видим, производительность по основному времени прямо пропорциональна подаче, следовательно, она также увеличилась в 1,43 раза.

Для регулирования подачи применяются специальные устройства. Ранее они назывались (для универсальных станков) системы автоматического регулирования. Сейчас их называют системами адаптивного управления (САУ).

Более подробно о моделировании типовых технологических процессов можно прочесть в [13], с. 247…257, а о системах стабилизации и адаптивного управления процессами металлообработки на с. 276…321.

Вопросы для самопроверки по теме 2.3

1. Перечислите основные задачи системы автоматизированного контроля.

2. Опишите состав и структуру систем автоматического контроля.

3. Система поддержания работоспособности ГПМ.

4. Какие методы контроля используются для оценки состояния инструмента в ГПМ?

5. Размерный контроль в ГПС.

6. Какими средствами осуществляется автоматический контроль в процессе обработки?

7. Опишите организацию контроля изделий после обработки в ГПС.

8. Адаптивное управление процессом обработки.

Дата добавления: 2021-09-25; просмотров: 509;