Автоматизированный технологический процесс в машиностроении

Как известно технологический процесс состоит из трёх основных частей:

- рабочего цикла – основной технологический процесс;

- холостых ходов – вспомогательных операций;

- транспортно-накопительных операций.

Основной технологический процесс тесно связан с ТСО (СПИД) (рис. 1.1) и ТСС. Рассмотрим подробнее ее составляющие:

С – это автоматизация рабочих и холостых ходов всех механизмов станка (автоматизация главного движения, подач и вспомогательных операций).

П – автоматизация установки, фиксации деталей на станке.

И – требования АПП к инструменту.

ТСЗ – технологические требования АПП к детали.

Вспомогательные операции – это автоматизация загрузки, разгрузки, установки, ориентации, фиксации, транспортировки, накопление и контроль деталей. Из всего вышесказанного видно, что АТПиП имеет комплексный подход.

Технологический процесс обладает большим количеством технико-экономических характеристик. В числе самых важных характеристик можно выделить: вид и количество производимой продукции, качество, производительность, гибкость, степень автоматизации, эффективность производственного процесса [1].

В качестве основных критериев оценки эффективности автоматизированных производств выступают:

· производительность – количество годной продукции в единицу времени;

· степень автоматизации;

Рис. 1.1. Граф структуры технической системы "Обработка": ТСЗ – техническая система "Заготовка"; Эб – базирующий элемент ТСЗ; Эо – обрабатываемый элемент ТСЗ; П – приспособление; С – станок; ПИ – приспособление для инструмента; И – инструмент

Рис. 1.1. Граф структуры технической системы "Обработка": ТСЗ – техническая система "Заготовка"; Эб – базирующий элемент ТСЗ; Эо – обрабатываемый элемент ТСЗ; П – приспособление; С – станок; ПИ – приспособление для инструмента; И – инструмент

|

· гибкость

· универсальность – возможность переналадки оборудования для выпуска различной продукции;

· мобильность – время необходимое на переналадку оборудования при переходе с одного изделия на другое;

· надежность – характеристика безотказности работы механизмов и элементов системы управления;

· капиталовложения.

Производительность производственного процесса должна быть достаточной для того, чтобы обеспечить плановый объем выпуска продукции.

С точки зрения непрерывности рабочие машины можно разбить на три класса (табл. 1.1):

I класс – машины дискретного действия, которые требуют остановки изделия на рабочей позиции на период выполнения рабочего процесса (обычные токарные, сверлильные, фрезерные и другие станки, контрольные и сборочные автоматы и т. п.);

II класс – машины непрерывного действия, в которых орудия труда неподвижны, а предмет труда безостановочно движется (бесцентрово-шлифовальные станки при шлифовании на проход, станки или приспособления для непрерывного фрезерования, некоторые типы контрольных и сборочных автоматов

и т. п.);

III класс – машины непрерывного действия, в которых перемещается как предмет труда, так и орудие труда, т. е. изделие и инструмент; в дальнейшем мы их будем называть квазинепрерывными (роторные машины и автоматические линии Л. Н. Кошкина). Производительность машины I класса определяется по формуле

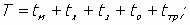

,

,

где T – время цикла.

,

,

где tм – машинное время; tx – холостое время (возврат инструмента); tз – время фиксации и зажима; to – время освобождения (разжим и расфиксация); tтр – время транспортирования.

Производительность машины I класса ограничивается временем технологического цикла и может быть увеличена либо за счет уменьшения, либо за счет увеличения числа рабочих позиций.

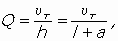

Производительность машины II класса определяется по формуле

где uт – скорость технологического движения (скорость транспортного движения); l – размер детали, измеренный в направлении движения; a – расстояние между двумя изделиями.

Таблица 1.1

Дата добавления: 2021-09-25; просмотров: 670;