Что такое плазменная обработка

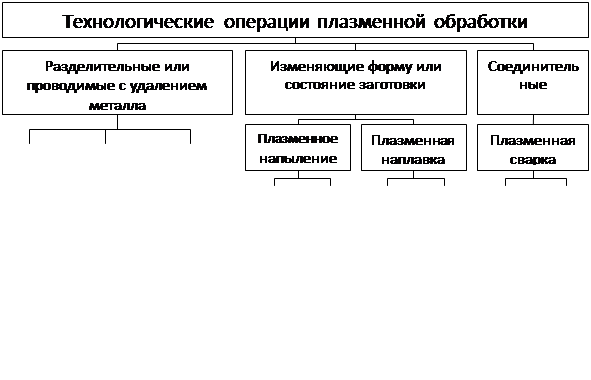

Плазменной обработкой (ПЗО) материалов называют группу операций Слайд 1, в которых для технологических целей используют определённым образом сформированную струю ионизированного газа (плазмы), развивающую в месте соприкосновения с обрабатываемым материалом высокие температуры (от нескольких тысяч до десятков тысяч градусов Кельвина). Основным рабочим устройством служит плазмотрон - специальная горелка, в которой взаимодействие электрической дуги и газовой среды приводит к образованию плазмы.

Слайд 1. Технологические операции плазменной обработки

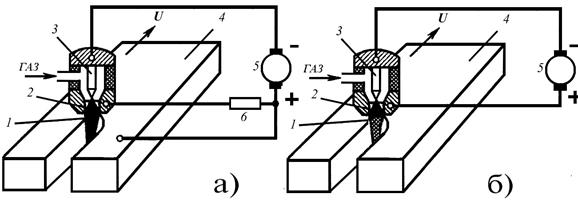

По характеру действия плазмотроны делят на два основных типа – плазменной дугой и плазменной струей. В плазмотроне первого типа (Слайд 2, а) дуга горит между электродом и обрабатываемым изделием и струя плазмы, совпадает со столбом дуги. В плазмотроне второго типа (Слайд 2, б) электрическая дуга горит между электродом из тугоплавкого материала (вольфрам, графит) и охлаждаемым водой соплом или каналом, а газ, проходящий через дугу, ионизируется и выходит из сопла в форме струи (факела) плазмы.

Слайд 2. Схема резки металла: а) плазменной дугой и (б): плазменной струей: 1 - струя плазмы; 2 - дуга; 3 - катод; 4 - разрезаемый материал; 5 - источник питания; 6 - сопротивление, ограничивающее ток дуги

Наибольшее применение имеют установки для плазменной резки. разных типов, которые работают на токах до 1000 А при напряжении холостого хода до 350 В, обеспечивая скорость резки от 3 до 10 м/мин.

При плазменной резке толщина стального листа условно делится на два диапазона - до 50 мм и более. Для первого диапазона, рекомендуемый ток 200-300 А. Дальнейшее повышение силы тока не дает существенного прироста скорости резки металла толщиной до 50 мм. При более толстом металле применяют ток силой от 400А и выше. С увеличением толщины разрезаемого металла скорость воздушно-плазменной резки резко падает.

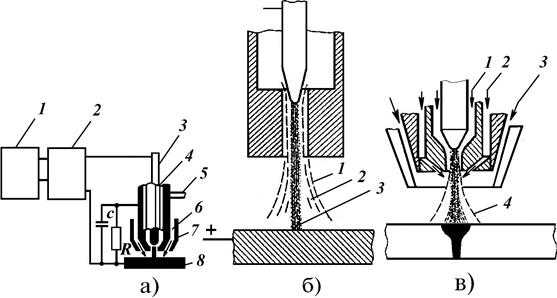

Для сварочных работ используют плазматроны, у которых тепловая мощность выделяется в плавящем электроде сварочной дуги. Плазменная сварка металлов осуществляется по схеме, приведенной на Слайде 3.

Слайд 3. Схема плазменной сварки: а) электрическая схема; 1 - сварочный источник питания; 2 - высокочастотный генератор; 3 - неплавящийся электрод; 4 - плазмообразующий газ; 5 - охлаждающая вода; 6 - защитный газ; 7 - сопло для защитного газа; 8 - изделие; б) схема газовых потоков, окружающих плазменную дугу; 1 - наружной холодный поток; 2 - внутренний горячий поток; 3 - столб дуги; в) схема плазменной дуги; 1 - плазмообразующий газ, 2 - фокусирующий газ; 3 - защитный газ; 4 - очертание факела при отсутствии фокусирующего газа

В состав установки по схеме на слайде 3, а входит источник питания 1, представляющий собой трехфазный двух полупериодный выпрямитель с регулируемым значением сварочного тока и крутопадающей ВАХ; высокочастотный генератор – осциллятор 2, служащий для возбуждения дежурной дуги между внутренним соплом и электродом 3 в потоке аргона. Ток дежурной дуги ограничивается сопротивлением R, а емкость С служит для облегчения пробоя напряжением высокой частоты межэлектродного промежутка. Для начала процесса сварки необходимо коснуться свариваемого изделия 8 светящейся частью струи плазмы. Тогда по цепи потечет сварочный ток, разогревающий металл 8 в точке воздействия плазмы и образующий сварочную ванну. Если бы в плазменную горелку подавался только один газ, как это делалось ранее (Слайд 3, б), то помимо чрезмерно большого расхода аргона технологические свойства плазменной дуги были бы недостаточны для выполнения качественной сварки. Столб дуги 3, окруженный потоками холодного газа 2 и 1, имеет возможность самопроизвольно перемещаться по поверхности сварочной ванны.

С целью четкого ориентирования плазмы в точке сварки и улучшения проникновения дуги в глубину сварочного шва и уменьшения расхода аргона применяются плазменные горелки, выполненные по схеме на Сладе 3, в. Помимо аргона, подаваемого для зажигания дежурной дуги и образования плазмы, подается фокусирующий газ 2, производящий сжатие и фокусировку плазменной струи.

При этом значительно повышается температура плазмы, что благоприятно влияет на процесс сварки. Защитный газ 3 предотвращает возможность попадания в зону сварки вредных компонентов из окружающей среды. Размеры электродов зависят от тока дуги и расхода газов, а расстояние между горелкой и деталью выбирают в пределах 8-15 мм из условия формирования качественного сварочного шва.

| <== предыдущая лекция | | | следующая лекция ==> |

| Система уравнений радиационного теплообмена при заданных температурах газа и поверхностей | | | Распространение волн в упругой среде |

Дата добавления: 2017-10-04; просмотров: 1414;