звена в технологических размерных цепях

При изготовлении деталей в процессе материалообработки на ТС цепей используются следующие методы достижения точности размеров деталей:

1. Метод пробных ходов и промеров, заключающийся в последовательном снятии стружки со всей обрабатываемой поверхности или с ее части пробными рабочими ходами инструмента, сопровождаемыми измерениями заготовки и необходимым перемещением инструмента или заготовки по лимбу станка. Он имеет следующие достоинства:

¨ на неточном оборудовании позволяет получить высокую точность обработки;

¨ позволяет устранить погрешность заготовки, возникшую при ее обработке на неточном станке;

¨ освобождает от необходимости изготовления сложных и дорогостоящих приспособлений, режущего инструмента и другой технологической оснастки.

Вместе с тем метод имеет ряд серьезных недостатков, таких, как:

¨ зависимость достигаемой точности обработки от минимальной толщины снимаемой стружки (от 0,005 до 0,05 мм) и квалификации рабочего;

¨ низкая производительность обработки;

¨ высокая себестоимость обработки.

Метод применяется в единичном и мелкосерийном производстве изделий, в опытном производстве, а также в ремонтных и инструментальных цехах. В серийном и массовом производствах он применяется при настройке станков.

2. Метод автоматического получения размеров на предварительно настроенных станках. Его сущность состоит в том, что заготовка устанавливается в приспособление без выверки на выбранные базовые поверхности. Обработка ведется за один или несколько рабочих ходов установленным заранее на определенный настроечный размер инструментом. Достоинства метода:

¨ точность обработки не зависит от квалификации и внимательности рабочего;

¨ высокая производительность и сравнительно более низкая себестоимость обработки;

¨ рациональное использование рабочих высокой квалификации (настройка станков).

Метод широко применяется в серийном и массовом производстве.

3. Метод автоматического регулирования точности применяется для повышения точности обработки. В станок встраиваются измерительное и регулирующее устройства. В случае выхода размера за пределы допустимых отклонений система самоподнастраивается, стабилизируя процесс.

Независимо от метода обеспечения требуемой точности обработки важно знать причины возникновения погрешностей, уметь определять возможную их величину и знать влияние различных размерных факторов на точность обработки.

Под точностью обработки понимают соответствие формы, размеров и положения обработанной поверхности требованиям чертежа и технических условий.

По ряду причин при любых методах обработки полученное значение параметра отличается от заданного. Разность этих значений называют погрешностью обработки. Абсолютная погрешность DC выражается в единицах рассматриваемого параметра и определяется разностью между действительным (полученным) значением параметра Cд и его номинальным (заданным) значением Cн:

. (3.22)

. (3.22)

Отношение абсолютной погрешности к заданному значению параметра называют относительной погрешностью:  /

/  или

или  /

/  ×100%

×100%

При несимметричном расположении поля допуска вместо номинального значения параметра принимают его среднее значение. Например, при размере  его заданное значение равно 60,137.

его заданное значение равно 60,137.

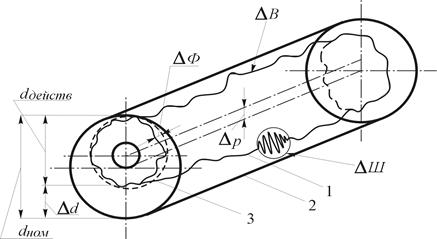

Классификацию погрешностей обработки можно укрупнено представить в следующем виде (см. рис.3.8):

1.Погрешности размера -  ;

;

2.Погрешности расположения поверхностей -  ;

;

3.Погрешности формы поверхности -  ;

;

4.Волнистость поверхности -  ;

;

5.Шероховатость поверхности -  .

.

Рис.3.8. Схема формирования погрешности обработки:

1 - действительный профиль; 2- номинальный

профиль; 3 - прилегающая окружность

В процессе обработки заготовок и сборки машины или сборочной единицы, а также при настройке технологических систем (станок, приспособление, инструмент, деталь) точность замыкающего звена размерной цепи может быть достигнута одним из следующих методов:

¨ методом полной взаимозаменяемости;

¨ методом частичной или неполной взаимозаменяемости;

¨ методом групповой взаимозаменяемости;

¨ методом пригонки;

¨ методом регулировки.

При выборе метода необходимо учитывать функциональное назначение деталей изделия, его конструктивные и технологические особенности, стоимость изготовления и сборки, эксплуатационные требования, программу выпуска и организационные формы производства. Заданная точность исходного звена должна достигаться с наименьшими технологическими и эксплуатационными затратами.

Метод полной взаимозаменяемости. Требуемая точность замыкающего звена размерной цепи достигается путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений. При этом любая деталь, изготовленная по принципу полной взаимозаменяемости, может быть использована при сборке или настройке технологической системы без всякой подгонки или подбора, при сохранении требуемых эксплуатационных свойств изделия.

Расчет размерных цепей ведется по методу максимума и минимума с учетом только предельного отклонения звеньев и самых неблагоприятных их сочетаний.

Достоинства метода:

¨ простота, высокая производительность и экономичность сборки и ремонта изделий, сводящихся к соединению и фиксации отдельных деталей и сборочных единиц при сборке и быстрой замене изношенных деталей новыми без пригонки и регулировки при ремонте, не требующих высокой квалификации рабочих;

¨ простота нормирования технологических процессов;

¨ возможность специализации и кооперирования предприятий по выпуску деталей и сборочных единиц.

Недостатком метода является необходимость ужесточения допусков составляющих звеньев пропорционально их количеству:

. (3.23)

. (3.23)

При большом количестве звеньев при заданном допуске на замыкающее звено допуски составляющих размеров получаются чрезвычайно жесткими и во многих случаях экономически невыполнимыми.

Метод полной взаимозаменяемости. Применяется в условиях достижения высокой точности при помощи малозвенных размерных цепей. С увеличением программы выпуска изделий возрастает возможность применения этого метода.

Метод неполной взаимозаменяемости. Требуемая точность замыкающего звена размерной цепи достигается у заранее обусловленной части изделий путем включения в размерную цепь составляющих звеньев без их выбора, подбора или изменения их значений.

Расчет размерных цепей ведется вероятностным методом с учетом фактического распределения истинных размеров внутри полей их допусков и вероятности их различных сочетаний при сборке изделий и механической обработки заготовок.

Отличие данного метода от метода полной взаимозаменяемости заключается в установлении больших по величине допусков на составляющие звенья, что делает изготовление деталей изделия более экономичным.

На рис 3.9 представлена сравнительная схема достижения требуемой точности методом полной и неполной взаимозаменяемости, из которой видно, что допуски  и

и  на составляющие звенья раз- мерной цепи по методу неполной взаимозаменяемости больше, чем допуски

на составляющие звенья раз- мерной цепи по методу неполной взаимозаменяемости больше, чем допуски  и

и  на составляющие звенья по методу полной взаимозаменяемости, в результате чего некоторая часть изделий (заштрихованное на рисунке ) имеет замыкающее звено, вышедшее за пределы требуемого допуска TA0.

на составляющие звенья по методу полной взаимозаменяемости, в результате чего некоторая часть изделий (заштрихованное на рисунке ) имеет замыкающее звено, вышедшее за пределы требуемого допуска TA0.

Дополнительные затраты труда и средств на исправление небольшого количества изделий, вышедших за пределы допуска, в большинстве случаев малы по сравнению с экономией труда и средств, получаемой за счет изготовления составляющих звеньев с большими величинами допусков.

Преимущества метода неполной взаимозаменяемости проявляются при увеличении точности замыкающего звена и при увеличении количества составляющих звеньев размерной цепи.

Метод групповой взаимозаменяемости. Требуемая точность замыкающего звена размерной цепи достигается путем включения в размерную цепь составляющих звеньев, принадлежащих одной из групп, на которые они предварительно рассортированы.

При решении задачи методом полной взаимозаменяемости требуемая точность замыкающего звена определялась бы по формуле (3.23), тогда средняя точность составляющих звеньев должна быть:

Рис.3.9. Сравнительная схема достижения требуемой точности методами полной (а) и неполной (б) взаимозаменяемости

. (3.24)

. (3.24)

Если обработка с таким допуском неэкономична или невозможна физически, то требуемую точность можно получить, используя метод групповой взаимозаменяемости. Для этого средний требуемый допуск составляющих звеньев ТАiср увеличивают в  раз и получают тем самым так называемый производственный допуск (рис. 3.11):

раз и получают тем самым так называемый производственный допуск (рис. 3.11):

. (3.25)

. (3.25)

Детали обрабатывают, выдерживая размеры в пределах этого производственного допуска. После обработки размеры всех деталей сортируют вручную или автоматически на  групп. Собирая изделия из деталей, принадлежащих соответственным группам, получают тем самым требуемую точность замыкающего звена у всех изделий.

групп. Собирая изделия из деталей, принадлежащих соответственным группам, получают тем самым требуемую точность замыкающего звена у всех изделий.

Метод групповой взаимозаменяемости будет иметь наибольший экономический эффект при соблюдении следующих условий:

¨ величины допусков на составляющие звенья трехзвенной размерной цепи должны быть равны:

TA1=TA2; (3.26)

¨ сумма величин допусков увеличивающих составляющих звеньев и сумма величин допусков уменьшающих составляющих звеньев многозвенной размерной цепи должны быть равны:

; (3.27)

; (3.27)

¨ допуски, устанавливаемые на относительный поворот поверхностей, ограничивающих размер, отклонение формы и шероховатость всех составляющих звеньев, должны устанавливаться меньше среднего расчетного допуска  , а не производственного

, а не производственного  ;

;

¨ количество групп  необходимо принимать наименьшим для достижения наименьших экономических производственных допусков на составляющие звенья;

необходимо принимать наименьшим для достижения наименьших экономических производственных допусков на составляющие звенья;

¨ величина и знак смещения середины полей рассеяния относительно середин полей допусков всех составляющих звеньев

Рис.3.10. Схема взаимосвязи идентичности кривых рассеяния

и собираемости изделий

должны быть равны x0 = xВ , а идентичность кривых рассеяния – одинаковой. Без соблюдения этого условия в каждой группе может оказаться различное число составляющих звеньев (характеризуемое заштрихованными площадями на рис.3.10.а, 3.10.б), что может привести к перепроизводству одних деталей изделия по отношению к другим.

Основным недостатком данного метода является необходимость точных измерений всех деталей для их сортировки по группам, что порождает дополнительные затраты на их производство, и тем самым снижается экономичность использования метода.

Обычно метод групповой взаимозаменяемости используют для достижения высокой точности замыкающих звеньев размерных цепей при изготовлении таких изделий, как шарико- и роликоподшипники, в поршневых узлах двигателей внутреннего сгорания и т.д.

Метод пригонки.Требуемая точность замыкающего звена размерной цепи достигается в результате изменения величины одного из заранее намеченных составляющих звеньев путем снятия с него необходимого слоя материала.

При применении метода пригонки размеры деталей, входящих в изделие и представляющие собой звенья размерной цепи, изготавливаются по расширенным, экономически достижимым производственным допускам.

В соответствии с этим допуск замыкающего звена также окажется увеличенным:

. (3.28)

. (3.28)

Для достижения точности замыкающего звена , требуемого конструкцией изделия, необходимо удалить из размерной цепи излишнюю величину отклонения с одного из составляющих звеньев. Величина излишнего отклонения получила название “величины компенсации”, а составляющее звено, с которого удаляется излишнее отклонение, компенсирующим:

. (3.29)

. (3.29)

Номинальный размер компенсирующего звена для обеспечения на нем минимального необходимого слоя материала (припуска на пригонку), достаточного для компенсации максимально возможной по-

Рис.3.11. Схема достижения точности методом групповой

взаимозаменяемости при равенстве допусков

составляющих звеньев

Рис.3.12. Схема достижения точности замыкающего звена с

использованием подвижного (а) и неподвижного

(б) компенсаторов разных толщин

грешности в размерной цепи, необходимо изменить: увеличить на величину компенсации уменьшающее звено (например, диаметр вала) и уменьшить на эту же величину увеличивающее звено (например, диаметр отверстия). Схема достижения точности замыкающего звена показана на рис. 3.13.

Основным преимуществом метода пригонки является возможность изготовления деталей с экономически выгодными для данных производственных условий допусками.

Недостатком метода является необходимость выполнения работ, связанных с пригонкой, выполняемых в большинстве случаев вручную рабочими высокой квалификации.

Метод пригонки находит широкое применение при настройке размерных цепей технологических систем на требуемую точность обработки заготовок с помощью пробных проходов, что характерно для единичного и мелкосерийного производства.

Метод регулировки.Требуемая точность замыкающего звена достигается путем изменения величины заранее выбранного звена без снятия с него слоя материала.

Метод регулировки аналогичен методу пригонки. Различие между ними заключается в способе изменения величины компенсирующего звена. Изменения величины компенсирующего звена можно достичь изменением положения одной из деталей на величину излишней погрешности замыкающего звена или введением в размерную цепь специальной детали требуемого размера.

В первом случае в конструкциях изделий применяются детали, играющие роль подвижных компенсаторов, во втором - неподвижных (рис.3.12). Роль подвижных компенсаторов могут выполнять регулировочные винты или втулки с резьбой, клинья, целые специальные устройства или механизмы. В качестве неподвижных компенсаторов широко применяются мерные шайбы, кольца, комплекты прокладок и т.д.

Величина возможной наибольшей компенсации  с учетом износа деталей при эксплуатации определяет границы требуемых перемещений подвижного или наибольший размер неподвижного компенсатора. Минимальное число ступеней размеров неподвижных компенсаторов (прокладок) может быть определено по формуле:

с учетом износа деталей при эксплуатации определяет границы требуемых перемещений подвижного или наибольший размер неподвижного компенсатора. Минимальное число ступеней размеров неподвижных компенсаторов (прокладок) может быть определено по формуле:

, (3.30)

, (3.30)

где Ткомп - допуск на изготовление неподвижного компенсатора.

Рис.3.13. Схема достижения точности замыкающего звена

а - метод полной взаимозаменяемости

б - методом пригонки

в - нахождение номинального размера

компенсирующего звена

Толщина неподвижных компенсаторов прокладок должна быть равна или меньше допуска замыкающего звена размерной цепи. При жестком допуске замыкающего звена и невозможности обеспечить его прокладкой соответствующей толщины применяют наборы прокладок.

Из изложенного видно, что метод регулировки имеет следующие преимущества:

¨ возможность достижения любой степени требуемой точности замыкающего звена при экономических допусках на все составляющие звенья;

¨ отсутствие пригоночных работ или необходимости подбора деталей;

¨ удобство нормирования, применимость в поточном производстве;

¨ возможность периодически или непрерывно и автоматически сохранять требуемую точность замыкающего звена в процессе эксплуатации изделия.

Недостатком метода регулирования является увеличение количества деталей в изделии, требующее дополнительных затрат на их изготовление.

Метод, используемый в мелкосерийном и серийном производстве, применим для достижения высокой точности в многозвенных размерных цепях машин и механизмов, подверженных действию колебаний температуры и износа.

Конспект лекций составлен с использованием материалов учебников и учебных пособий:

1. Балакшин, Б. С. Основы технологии машиностроения : учеб. для машиностроит. вузов / Б. С. Балакшин. – 3-е изд., доп. – М. : Машиностроение, 1969. – 559 с.

2. Балакшин, Б. С. Теория и практика технологии машиностроения. В 2 кн. / Б. С. Балакшин. – М. : Машиностроение, 1982 – Кн. 2 : Основы технологии машиностроения. – 367 с.

3. Колесов, И. М. Основы технологии машиностроения : учебник / И. М. Колесов. – 2-е изд., испр. – М. : Высш. шк., 1999. – 591 с.

4. Суслов, А. Г. Научные основы технологии машиностроения / А. Г. Суслов, А. М. Дальский. – М. : Машиностроение, 2002. – 684 с.

5. Авраменко, В. Е. Базирование и базы в машиностроении : учеб. пособие / В. Е. Авраменко, Н. С. Индаков ; Краснояр. гос. техн. ун-т. – 2-е изд., испр. и доп. – Красноярск : ИПЦ КГТУ, 2006. – 96 с.

6. Авраменко, В. Е. Проектирование технологических процессов сборки в курсовых и дипломных проектах : учеб. пос. / В. Е. Авраменко ; Краснояр. гос. техн. ун-т. – Красноярск, 1995. – 83 с.

7. Авраменко, В. Е. Технология машиностроения. Нормирование сборочных операций : метод. указ. по курсовому проектированию для студ. спец. 0501 / В. Е. Авраменко ; Краснояр. политехн. ин-т. – Красноярск : КрПИ, 1988. – 48 с.

8. Авраменко, В. Е. Технология машиностроения. Расчет припусков и межпереходных размеров : учеб. пособие / В. Е. Авраменко, В. В. Терсков ; Краснояр. гос. техн. ун-т. – Красноярск : ИПЦ КГТУ, 2003. – 88 с.

Дата добавления: 2017-10-04; просмотров: 2230;