РАБОТА ВОЗДУХОРАСПРЕДЕЛИТЕЛЯ № 292

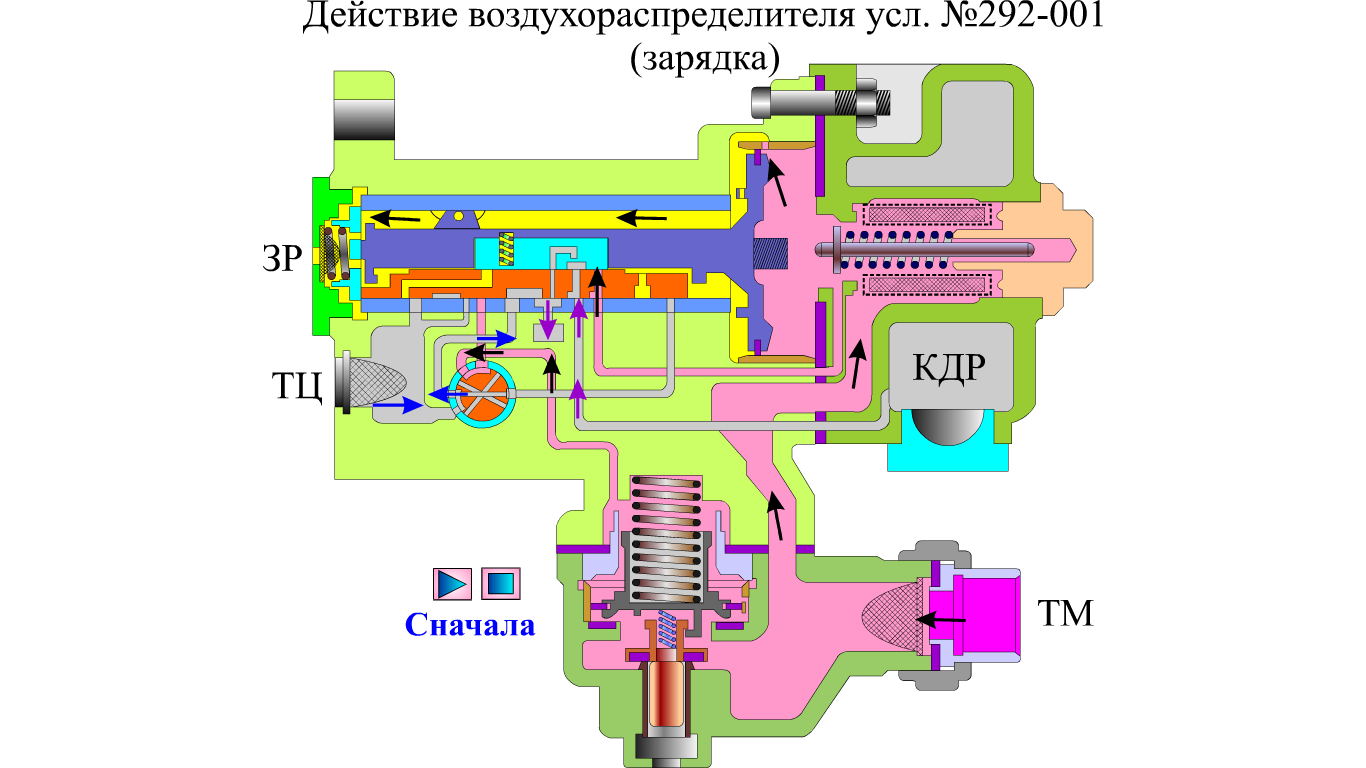

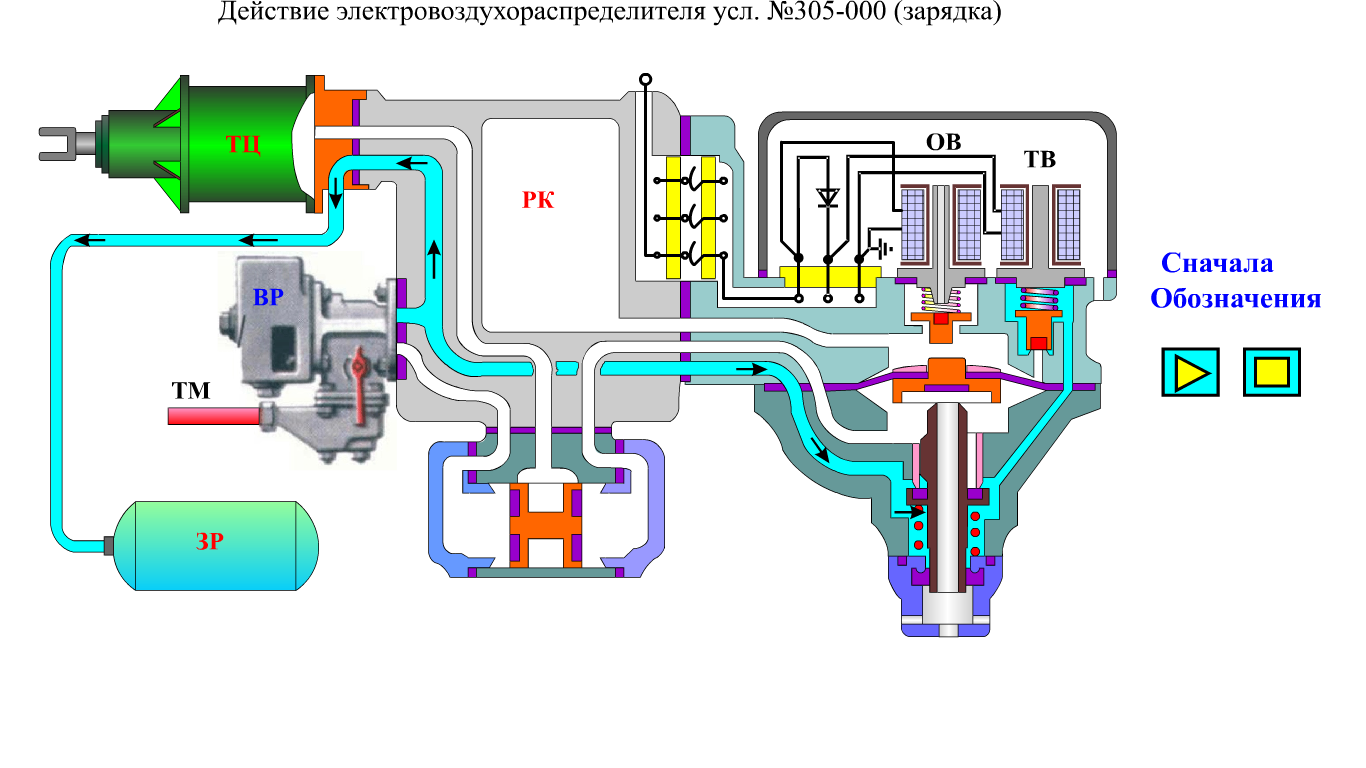

1.ЗАРЯДКА

Основная задача заполнить ЗР и ТЦ сообщить с АТ. При повышении давления в ТМ воздух по магистральному отводу поступает к ВР и по каналам поступает в МК. Магистральный поршень занимает крайнее левое положение.

При этом:

1.1. ТМ - фильтр – МК - 3 отв. по 1.25мм. – отв. 2мм. – ЗК – отв. 9мм. – ЗР.

1.2. ТЦ – главный золотник – АТ. В отпускном положении золотников тормозной цилиндр через переключательную пробку связан с атмосферой. Темп снижения давления в тормозных цилиндрах определяется сечением выемки в режимной пробке. Время снижения давления в ТЦ при включенном режиме К – 9-12 с., на режиме Д – 19-24с.

1.3. КДР – главный золотник – отсекательный золотник – АТ.

1.4. ТМ – ускоритель ЭТ – отв.0.8мм.- камера над ускорительным поршнем – каналы ВР – каналы переключательной пробки – под главный золотник.

1.5. МК – канал ВР – отв. в главном золотнике – под отсекательный золотник.

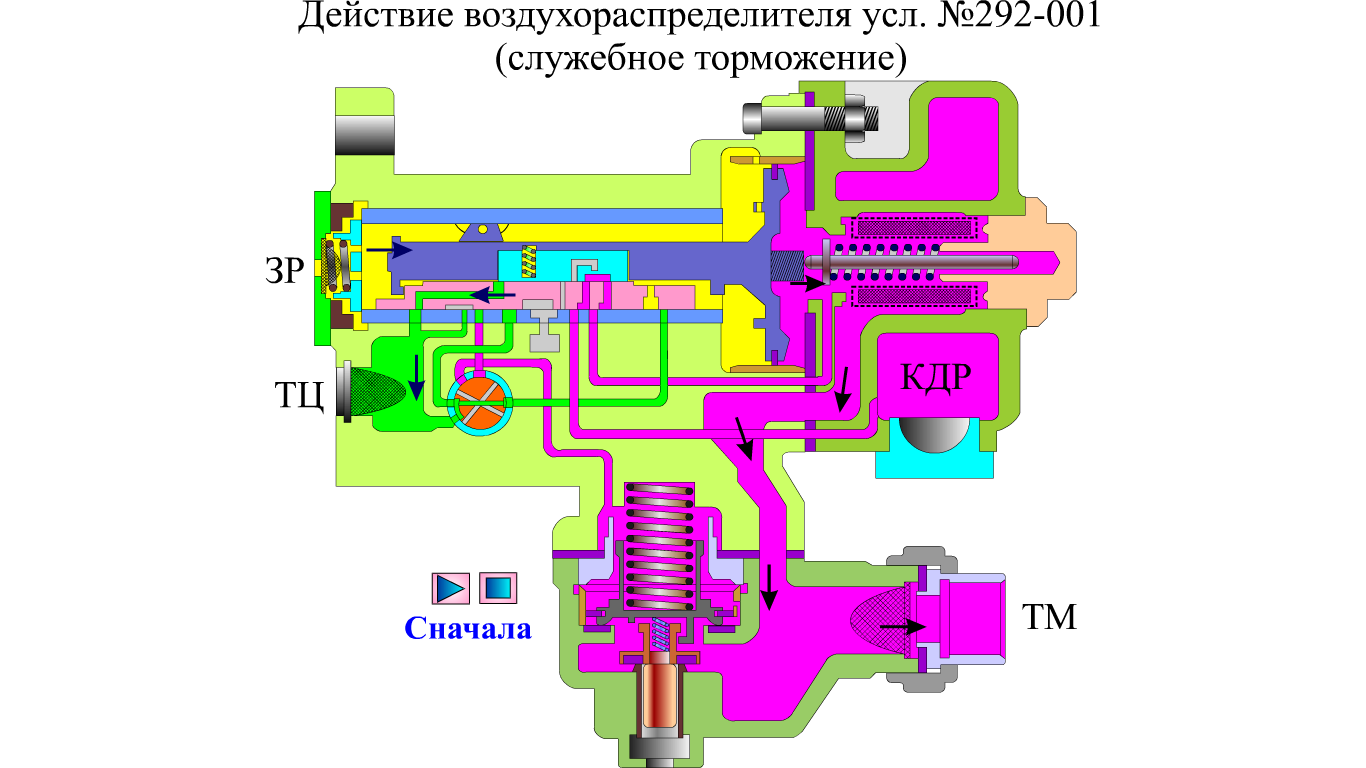

2.СЛУЖЕБНОЕ ТОРМОЖЕНИЕ.

Главная задача – сообщение ЗР с ТЦ. Производится понижением давления в ТМ темпом 0.1- 04 кгс/см2. За 1с. Снижается давление в ТМ ,а так же в магистральной камере. Давлением ЗР магистральный поршень смещается вправо вначале на 7 мм. без главного золотника, но передвигая отсекательный золотник. Выемкой отсекательного золотника МК сообщается с КДР. Давление в МК резко понижается и магистральный поршень движется вправо вместе с главным золотником до упора в буфер с пружиной на 10 кгс. Каналами главного золотника ЗР сообщается ТЦ. Давление в ТЦ зависит от величины разрядки ТМ и соотношения объемов ЗР и ТЦ. ( Составляет 1:3 от величины разрядки ТМ).

Перекрыша наступает при понижении давления в ЗР на 0.1-0.2 кгс/см2. ниже чем в ТМ за счет перемещения магистрального поршня с отсекательным золотником на 7 мм. влево не перемещая главный золотник. Наступает перекрыша без питания. Утечки из ТЦ не пополняются.

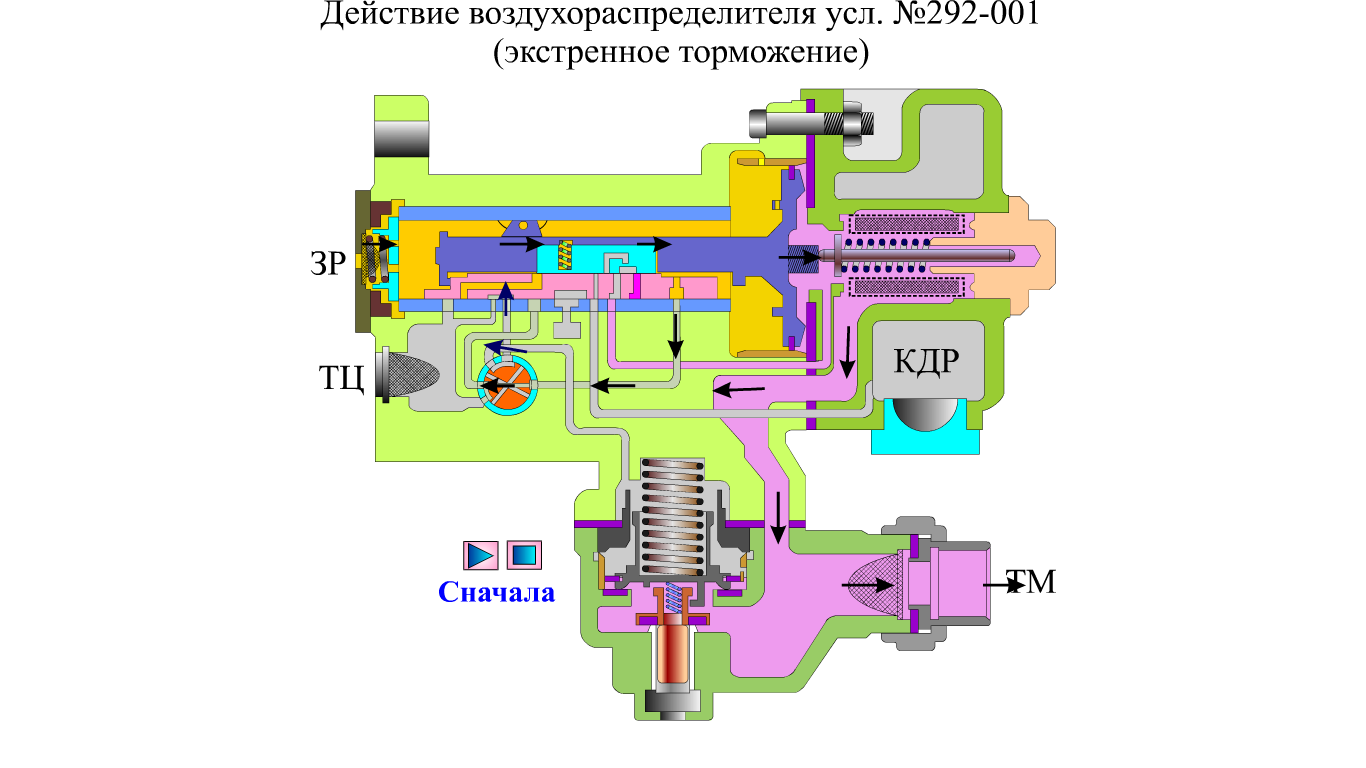

3.ЭКСТРЕННОЕ ТОРМОЖЕНИЕ.

Производится снижением давления в ТМ темпом ЭТ 0.8кгс/см2 . и выше за одну секунду. Давление в ТМ и МК быстро понижается. Давлением ЗР магистральный поршень вместе с золотниками перемещается в крайнее правое положение, сжимая пружину на 10кгс. При этом:

3.1.Камера над ускорительным поршнем через выемку главного золотника сообщается с ТЦ. Давлением ТМ ускорительный поршень поднимается, открывая срывной клапан и ТМ сообщается с АТ. Происходит дополнительная разрядка ТМ.

3.2. ЗР – канал главного золотника – переключательная пробка – ТЦ. Время наполнения ТЦ зависит от положения переключательной пробки: При «К» - отверстие 5.5мм заполнение ТЦ за 6-9с, на «Д» и «УВ» - отверстие 2.5 мм. заполнение ТЦ происходит за 10-14с. Давление в ТЦ зависит от величины давления в ЗР. По этой причине водить пассажирские поезда на завышенном давлении в ТМ (более 5.5 кгс/см2 .) запрещается.

3.3. Давлением ТЦ ускорительный поршень опускается закрывая срывной клапан. Давление в ТМ через срывной клапан понижается на 1.5 кгс/см2. до 3.5 кгс/см2.

3.4. КДР – канал главного золотника – АТ.

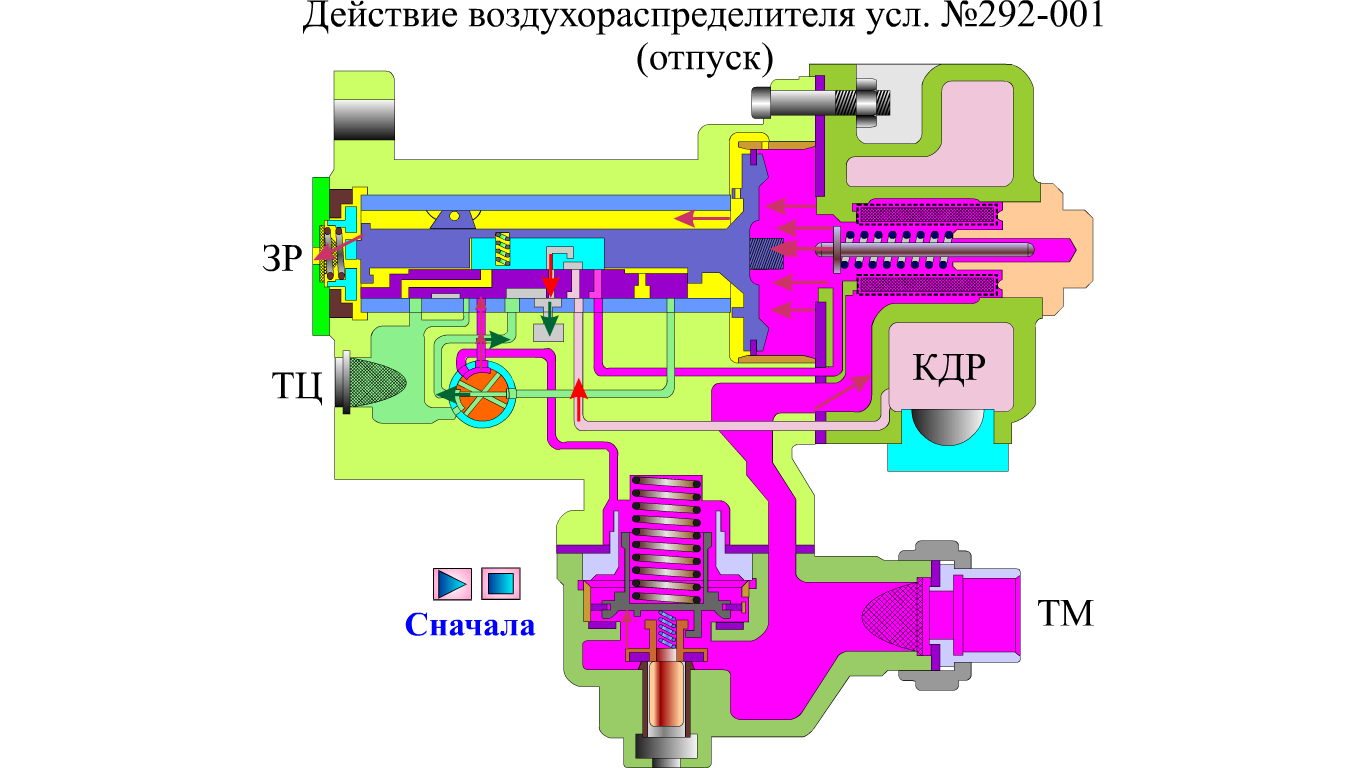

4.ОТПУСК.

Аналогичен режиму зарядки, т.е. из ТМ пополняется ЗР и камера над ускорительным поршнем. ТЦ и КДР сообщаются с АТ, но необходимо учесть остаточное давление в ЗР в результате которого различается заполнение ЗР в голове и хвосте поезда.

4.1.В голове давление в ТМ нарастает быстрее, магистральный поршень смещается в крайнее левое положение сжимая пружину буфера на 2кгс/см2. И воздух в ЗР поступает следующим путем:

ТМ – фильтр – 3отв. По 1.25мм.- отв.2мм.- ЗК –ЗР.

4.2. В хвосте поезда давление нарастает медленнее и поршень при движении

влево останавливается при упоре хвостовиком в левый буфер и ЗР заполняется:

ТМ – фильтр – 3отв.х1.25мм - отв. 2мм. – ЗР

Кольцевой зазор.

В результате ЗР головы и хвоста поезда заряжаются одновременно.

ДОСТОИНСТВА:

1.Возможность использования в поездах различной длинны.

2. Наличие дополнительной разрядки ТМ увеличивающей скорость распростронения тормозной волны до 120 м/с. при служебном торможении и до 180 м/с.- при ЭТ.

3. Выравнивание наполнения ЗР в голове и хвосте поезда.

НЕДОСТАТКИ:

1.Истощимость и непрямодействующий.

2.Опасность юза при перезарядке ТМ.

3.Наличие золотников.

НЕИСПРАПВНОСТИ ВР № 292

1. Замедленная зарядка ЗР. Причины:

1.1. Засорение отверстий 1,25 мм или отверстия 2мм

1.2. Засорение фильтров.

2. Дутье воздуха в атмосферу из магистральной части ВР. Причины:

2.1. Нарушена притирка главного золотника;

2.2. Ослаблена пружина главного золотника.

3. ВР при служебном торможении не приходит в действие. Причины:

3.1. Пропуск уплотнительного кольца магистрального поршня; • заедание магистрального поршня;

3.2. Засорение фильтров.

4. Самопроизвольный отпуск после служебного торможения. Причины:

4.1. Утечки воздуха из ЗР или ТЦ;

4.2. Пропуск воздуха переключательным клапаном ЭВР № 305-000. Сжатый воздух из ТЦ через выпускной клапан ЭВР № 305-000 выходит в атмосферу.

5. Самопроизвольный отпуск после экстренного торможения. Причины:

5.1. Утечки воздуха из ЗР или ТЦ;

5.2. Не плотное прилегание магистрального поршня к резиновой прокладке при пропуске кольца магистрального поршня;

5.3. Пропуск уплотнения ускорительного поршня;

5.4. Пропуск воздуха переключательным клапаном ЭВР № 305-000.

6. При нахождении ВР в положении «перекрыша» повышается давление в ТЦ. Причина:

6.1. Плохая притирка отсекательного золотника или ослабление его пружины.

7. При экстренном торможении не срабатывает ускоритель экстренного торможения. Причины:

7.1. Заедание стержня буферного устройства;

7.2. Значительный пропуск воздуха уплотнением ускорительного поршня.

8. При служебном торможении срабатывает ускоритель экстренного торможения. Причины:

8.1. Поломка пружины буферного устройства;

8.2. Засорение каналов главного золотника, сообщающих ЗР и ТЦ;

8.3. Ослабление пружины главного золотника.

Выявить неисправный ВР №292 локомотивной бригаде весьма затруднительно, так как вслед за неисправным с небольшим интервалом времени начнут срабатывать ускорители в ВР остальных вагонов. Неисправный ВР можно определить на стоянке поочередным отключением ускорителей на ВР части вагонов поезда и перетормаживаниями состава. После обнаружения неисправного ВР необходимо его режимный переключатель установить в положение «УВ» и продолжить ведение поезда. Следует иметь ввиду, что данный метод может потребовать значительной затраты времени и приведет к нарушению графика движения. Потребуется значительно меньше времени, если после остановки все ВР в поезде перевести в положение «УВ», сообщить ДНЦ и продолжить ведение поезда до первой станции с вагонным ПТО, где работники ПТО определят неисправный ВР и заменят его. Надо учитывать в этом случае, что если при ведении поезда с выключенными ускорителями экстренного торможения придется выполнять экстренное торможение на пневматическом управлении тормозами, тормозной путь окажется несколько увеличенным, так как скорость тормозной волны будет меньше, а время наполнения ТЦ – больше. Для обеспечения безопасности движения, согласно таблиц и номограмм расчетного тормозного пути, необходимо максимальную установленную скорость 120 км/час уменьшить до 110 км/час.

9. Ускоритель экстренного торможения срабатывает при зарядке ТМ после прицепки локомотива к составу или при отпуске тормозов после экстренного торможения. Причина:засорение отверстия 0,8 мм в ускорительном поршне или во втулке ускорительного поршня ВР. Данная неисправность не даст возможность зарядить ТМ, так как ускоритель при повышении давления в ТМ до определенной величины срабатывает, а после снижения давления в ТМ ускорительный поршень прижмется к седлу (закроется). Постановка режимного переключателя в положение «УВ» при данной неисправности результата не даст. Визуально определить неисправный ВР также весьма затруднительно, так как после снижения давления в ТМ неисправным ВР могут сработать и ускорители в ВР других вагонов. Выявить неисправность в данном случае можно делением состава на две части перекрытием концевых кранов и зарядкой ТМ первой половины поезда. При нормальном повышении давления до зарядного подключать по одному вагону и определить таким образом неисправный. Если ТМ первой половины поезда не заряжается, неисправный ВР определить отключением вагонов по одному. Выйдя таким образом на неисправный ВР, его надо выключить из работы, после

открытия всех концевых кранов зарядить ТМ, провести сокращенное опробование тормозов, пересчитать фактическое тормозное нажатие поезда, сделать отметку в справке о тормозах ВУ-45, после чего продолжить ведение поезда, проверив в пути тормоза на их действие

ОТКЛЮЧЕНИЕ НЕИСПРАВНОГО ВР №292 НА ВАГОНЕ.

1.Перекрыть разобщительный кран на отводе от ТМ к ВР. Особенностью этого крана является то, что у него имеется атмосферное отверстие. После установки ручки крана поперек трубы между ТМ и ВР окажутся разобщенными, а МК воздухораспределителя сообщится с атмосферой. ВР перейдет в режим экстренного торможения с полным наполнением ТЦ.

2.Выпустить весь воздух из ЗР и ТЦ, потянув за поводок и открыв тем самым выпускной клапан, установленный на ЗР.

3.Убедиться, что шток ушел в ТЦ, а тормозные колодки отошли от колес.

4.Осмотреть колесные пары с протяжкой состава на наличие неисправностей (ползунов, наваров).

5.В эксплуатации имеют место случаи установки разобщительных кранов без атмосферного отверстия. Чтобы исключить наполнение ВР, ЗР и ТЦ сжатым воздухом в случае пропуска пробки разобщительного крана необходимо подвязать поводок, оставив таким образом выпускной клапан открытым или вывернуть пробку из крышки ТЦ.

Е)Записать номер вагона, пересчитать фактическое тормозное нажатие поезда, сделать отметку в справке о тормозах ВУ-45, после чего продолжить ведение поезда.

ДЕЙСТВИЯ ЛОКОМОТИВНОЙ БРИГАДЫ ПРИ ЗАВЫШЕНИИ ДАВЛЕНИИ В ТМ.

Следование пассажирских поездов с завышенным давлением в ТМ более 5.5кгс/см2. опасно, так как при необходимости выполнения ЭТ: срыв стоп-крана, предотвращения наезда на внезапно возникшее препятствие, перекрытии сигнала, разъединении рукавов и других случаях ВР №292 не ограничивает давление в ТЦ. Это может привести к заклиниванию колесных пар и образованию ползунов на них.

В случае завышения давления в ТМ, необходимо выключить ЭПТ и на благоприятном профиле остановить поезд служебным торможением разрядкой УР и ТМ на 0.3-0.5кгс/см2.

После остановки поезда выполнить несколько служебных торможений и отпусков для восстановления зарядного давления. Разрядку необходимо выполнять ступенью торможения не более 1.0 кгс/см2. с последующим отпуском тормозов

Например машинист допустил завышение давления в ТМ до 7.5 кгс/см2. Выполнить ступень торможения 0.3-0.5кгс/см2. и после остановки поезда довести ступень торможения до давления в УР и ТМ 6.5 кгс/см2. Отпуск выполнить 1-м положением ручки КМ до давления 7.0 кгс/см2.

2-е торможение выполнить с 7.0 до 6.0 кгс/см2. Отпуск тормозов выполнить 1-м положением ручки КМ до давления в УР 6.5 кгс/см2.

3-е торможение выполнить разрядкой УР с 6.5 до 5.5 кгс/см2. Отпуск тормозов выполнить до давления в УР 6.0 кгс/см2.

4-е торможение выполнить разрядкой УР с 6.0 до 5.0 кгс/см2. Отпуск выполнить до давления в УР 5.5кгс/см2.

5.-е торможение выполнить разрядкой УР с 5.5 до 4.5 кгс/см2. Отпуск тормозов до давления 5.0 кгс/см2.

После выполнения вышеперечисленных операций, необходимо послать помощника машиниста по составу для проверки отпуска тормозов у всех вагонов. Если какой – то вагон не отпустил , отпуск тормозов выполнить вручную, выпустив воздух из запасного резервуара путем нажатия на клапан( потянув за поводок присоединенный к выпускному клапану). После выполнения осмотра и убеждения, что все тормоза на вагонах отпущены, можно вести поезд дальше при условии что на ликвидацию сверхзарядного давления ушло время не более20 мин. При большем времени ликвидации (более20мин) – выполнить сокращенное опробование тормозов.

ЭЛЕКТРОПНЕВМАТИЧЕСКИЕ ТОРМОЗА (ЭПТ).

ХАРАКТЕРИСТИКА: Электропневматические тормоза (ЭПТ) представляют собой комплекс электрических и пневматических устройств, в котором управление осуществляется при помощи электрического тока, а в качестве источника энергии для торможения используется давление сжатого воздуха.

На пассажирском подвижном составе применяется прямодействующий, неистощимый неавтоматический ЭПТ, обеспечивающий торможение с разрядкой и без разрядки ТМ. Такой тормоз состоит из одной тормозной магистрали, приборов питания, управления ЭПТ и электровоздухораспределителей (ЭВР),установленный на каждой единице подвижного состава и соединенных электрическими проводами с приборами питания и управления. Электропневматические тормоза по сравнению с пневматическими тормозами обладают существенными преимуществами. К ним относятся;

1. Сокращение тормозного пути.

2. Повышение плавности торможения благодаря одновременному срабатыванию тормозов в поезде.

3. Уменьшению времени наполнения тормозных цилиндров.

4. Гибкое регулирование тормозной силы.

5. Высокая точность остановки поезда, т.е. лучшая управляемость тормозами путем ступенчатого отпуска.

6. Практическая неистощимость в действии, т.е. возможность торможения без разрядки тормозной магистрали и пополнения из нее запасных резервуаров через ВР № 292 - 7. Давление в ТЦ не зависит от выхода штока.

Применяемые ЭПТ обладают рядом недостатков;

1. Неавтоматичность действия (при потере питания происходит самопроизвольный отпуск)

2. Относительно низкая надежность.

3. Отсутствие ограничения предельного давления в ТЦ при передержке ручки крана машиниста в тормозном положении

В комплект двухпроводного ЭПТ :

1. ПРИБОРЫ ПИТАНИЯ.

ИСТОЧНИК ТОКА. СТАТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ СП-ЭПТ- П.

Является источником постоянного и переменного тока для питания и контроля цепей ЭПТ. Статические преобразователи рассчитаны на входное напряжение питания не менее 50 В и должны обеспечивать на выходе для цепей управления ЭПТ напряжение постоянного 50В при силе тока 7-8 А, для цепей контроля –напряжение переменного тока 50В при силе тока 0,5-0,6 А и частоте 625 Гц.

2.ПРИБОРЫ УПРАВЛЕНИЯ.

2.1. БЛОК УПРАВЛЕНИЯ БУ – ЭПТ- П

Служит для подачи переменного тока в цепь ЭПТ при 1-м и 2-м положении ручки крана 395, постоянного тока плюс в рельс при 3-м и 4-ом положении ручки и постоянного тока плюс в

провод при 5-ом , 5Э и 6-ом положении ручки.

В блок входит:

1. четыре реле: КР- контрольное реле. ОР – отпускное реле. ТР – тормозное реле. К – контактное (сильноточное) реле.

2. Выпрямительный мост.

3. Два конденсатора.

4. Три сопротивления.

2.2 КРАН МАШИНИСТА №395.

Пневматическая часть одинакова с краном машиниста 394, но крышка имеет прилив на который крепится контроллер с двумя переключателями кнопочного типа. На удлиненный квадратный хвостовик стержня устанавливается кулачковая шайба с двумя выступами, обеспечивающая замыкание микропереключателей при повороте ручки крана. Контроллер соединяется с блоком управления четырехжильным проводом посредством «ШР». При 1-ом и 2-ом положении ручки оба микропереключателя разомкнуты, при 3-м и 4-м положении замкнут один микропереключатель. При 5-м 5Э и 6-м положении замкнуты оба микропереключателя. Кран имеет 5Э положение аналогичное 5А положению при котором срабатывает только электрическая часть без разрядки ТМ т.к. нет отв. О.75 мм.

2.3. Световой сигнализатор имеет три лампы: «О» – отпуск (линия), которая горит при всех положениях ручки крана машиниста и свидетельствует о целостности линейных проводов;

«П» - перекрыша, которая горит при 3 и 4 положениях ручки крана машиниста;

«Т» -торможение, горит при 5, 5а и 6 положениях ручки крана машиниста.

2.3. Вольтметр. Служит для контроля напряжения в цепях ЭПТ. Устанавливается на ПУ.

2.4. Амперметр. Служит для контроля тока нагрузки в цепях ЭПТ. Устанавливается на ПУ при наличии дублированного питания цепей ЭПТ

3. ПРИБОРЫ ТОРМОЖЕНИЯ.

3.1. ЭВР № 305. Выполнен в одном комплекте с ВР № 292.

3.2. РД-404.

3.3. Переключательный клапан.

4. ЭЛЕКТРИЧЕСКАЯ ЦЕПЬ.

Имеет два провода уложенные в кондуите по всей длине состава. Рабочий – РП и контрольный – КП. Концы проводов заводятся в клеммные коробки где крепятся на шпильки. РП к шпильке диаметром 8мм, а КП к шпильке диаметром 6мм. Между вагонами соединение проводов выполняется при помощи двухжильного провода намотанного на концевой рукав. Один конец провода соединяется с проводами проложенными по вагонам в клеммной коробке, а второй на головку концевого рукава. Головка имеет комбинированное исполнение обеспечивая соединение пневматической и электрической частей. В приливе головки устанавливается палец с припаянным РП. Палец изолируется от корпуса головки текстолитовой втулкой. Под головку пальца ставится шайба с припаянным КП. Электрически соединяется с корпусом головки. При соединении рукавов РП соединяется с РП через палец, а КП с КП через корпус головки. Концевой рукав последнего вагона подвешивается на изолированную подвеску так, что бы головка не касалась корпуса вагона, а РП и КП были соединены между собой для создания электрической цепи. У буферного бруса локомотива рукав подвешивается на специальную изолированную подвеску так, что бы РП и КП были

разомкнуты.

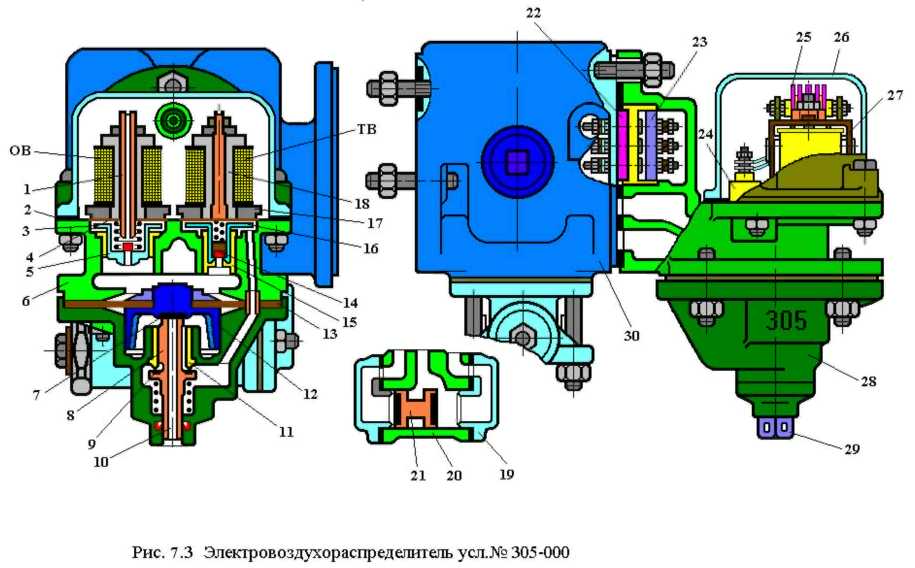

ЭЛЕКТРОВОЗДУХОРАСПРЕДЕЛИТЕЛЬ ВР № 305-001.

УСТРОЙСТВО.

состоит из четырех основных частей: электрической части, пневматического реле, рабочей камеры и переключательного клапана.

1.РАБОЧАЯ КАМЕРА. (РК). Является корпусом. Обеспечивает крепление основных частей. Имеет четыре фланца для крепления электрической части ЭВР, воздухораспределителя №292-001, переключательного клапана и для монтажа рабочей камеры на задней крышке тормозного цилиндра. На РК крепится клеммная панель с подведенным РП. Внутренний объем 1.5 литра.

2. ЭЛЕКТРИЧЕСКАЯ ЧАСТЬ. Электрическая часть состоит из корпуса в котором установлены две одинаковые по исполнению катушки ОВ отпускной вентиль и ТВ – тормозной вентиль. Величина тока отпадания якорей и регулируется винтами , вращением которых изменяется величина воздушного зазора между сердечником и якорем. Регулировочный винт ОВ имеет сквозной осевой канал диаметром 1,3 мм. Якоря ОВ и ТВ имеют направляющие хвостовики во втулках ,запрессованных в корпус В якоре отпускного вентиля помещен отпускной клапан, а в якоре тормозного вентиля - тормозной клапан. В седле тормозного клапана имеется калиброванное отверстие диаметром 1,8 мм. При обесточенных катушках клапан перекрыши открыт, а клапан тормозной закрыт. Между катушками устанавливается селеновый выпрямитель (диод).

4.ПНЕВМАТИЧЕСКОЕ РЕЛЕ - состоит из корпуса и ввернутого в него цоколя с уплотнительной манжетой и атмосферными отверстиями. Между корпусом электрической части и корпусом пневматического реле помещена резиновая диафрагма с укрепленным на ней металлическим стаканом, на «дне» которого винтом закреплена резиновая шайба, выполняющая функции выпускного клапана. В корпусе реле расположен шток со сквозным осевым каналом. На штоке гайкой закреплен впускной (питательный) клапан, который пружиной прижимается к седлу (направляющей втулке). Седлом клапана является верхняя торцовая часть штока.

5. ПЕРЕКЛЮЧАТЕЛЬНЫЙ КЛАПАН – двухдисковый клапан с двумя резиновыми кольцами расположен в корпусе, закрытом с обеих сторон крышками, которые служат седлами переключательного клапана. В корпусе и крышках имеются каналы, для прохода воздуха в ТЦ в зависимости от того на каких тормозах следует поезд на ЭПТ или на ПТ. Корпус клапана крепится шпильками к рабочей камере ЭВР.

РАБОТА СХЕМЫ ЭПТ И ЭВР В ЗАВИСИМОСТИ ОТ ПОЛОЖЕНИЯ РУЧКИ КМ №395.

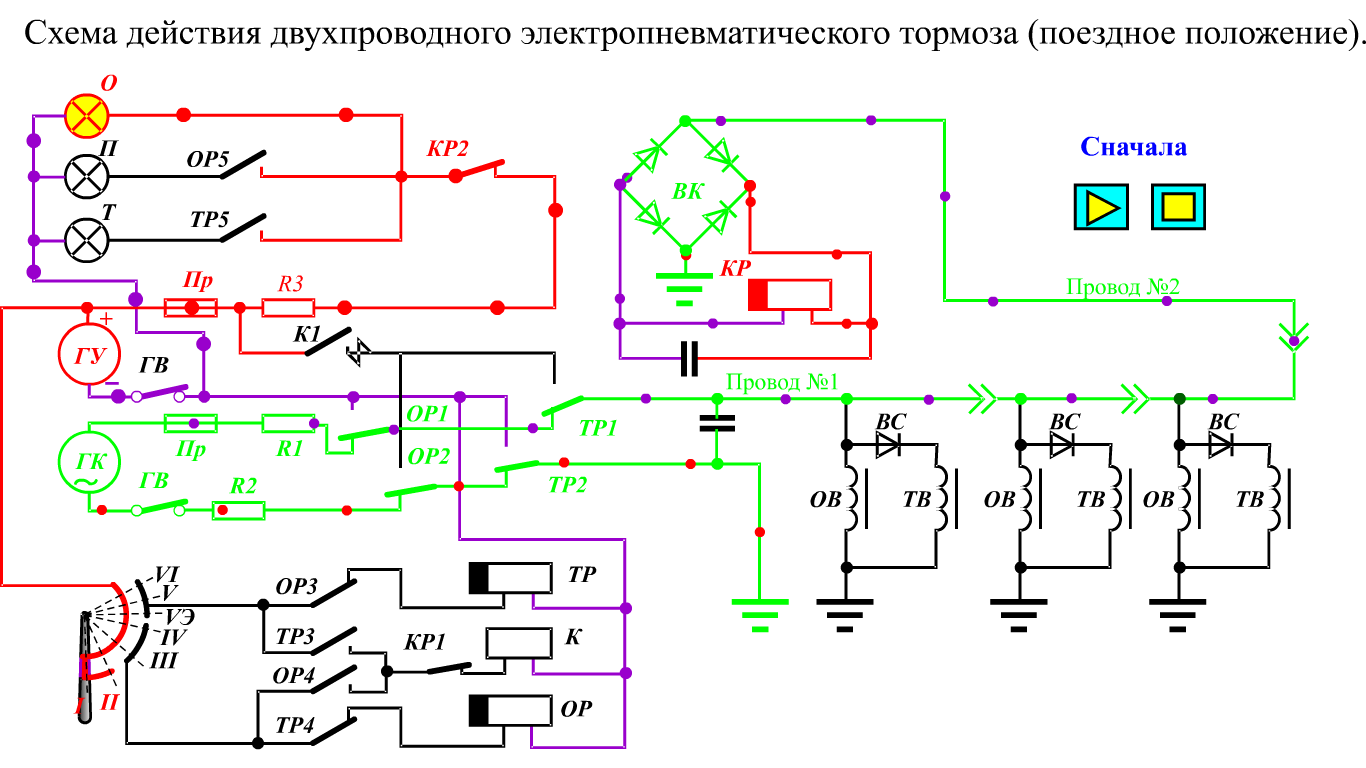

1.ОТПУСК И ПОЕЗДНОЕ ПОЛОЖЕНИЕ.

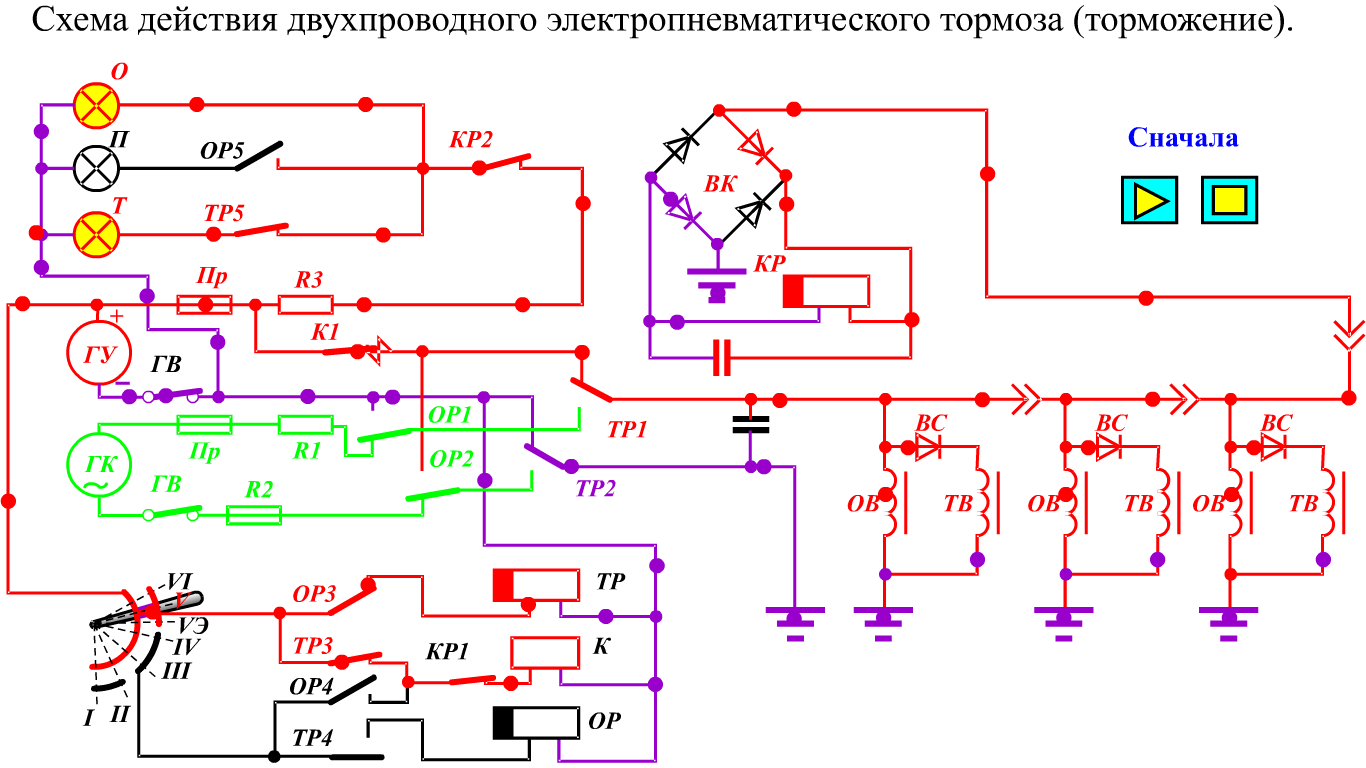

Кран машиниста № 395 находится в 1-м или 2-м положении. Оба микропереключателя контроллера крана машиниста № 395 разомкнуты. Катушки ОР, Р и К обесточены. При включении на ПУ или ВВК АВ ЭПТ собираются цепи контроля ЭПТ переменным током напряжением не менее 50В. и частотой 625Гц. размыкающими контактами ОТ и ТР по следующей цепи:

Источник переменного – Пр- R1- РК ОР1 – РК ТР1 – РП – КП – мост- катушка КР – мост – рельс – с рельса- РК ТР2 – РК ОР2 – R2- ГВ – источник переменного.

Ток проходя по РП поступает на обе катушки ЭВР , но якоря катушек не притягиваются ввиду их большого индуктивного сопротивления и частоты 625Гц., т.е. катушки считаются условно обесточены.

Контрольное реле получив питание своим ЗК КР1 подготавливает цепь катушки К, а ЗК КР 2 собирает цепь сигнальной лампы «О» по следующей цепи:

Плюс постоянного – Пр – R3 – ЗК КР2 – лампа «О» - ГВ – минус постоянного.

На ПУ горит одна лампа сигнализируя об исправности линейных проводов, т. е. цепь по поезду имеется ЭПТ готово к работе.

РАБОТА ЭВР.

Обе катушки обесточены. Клапан перекрыши открыт, РК и камера над диафрагмой сообщены в АТ, ТЦ так же сообщен с АТ, тормозной закрыт. Воздух из ЗР подходит к тормозному клапану. Из ТМ заряжается ЗР.

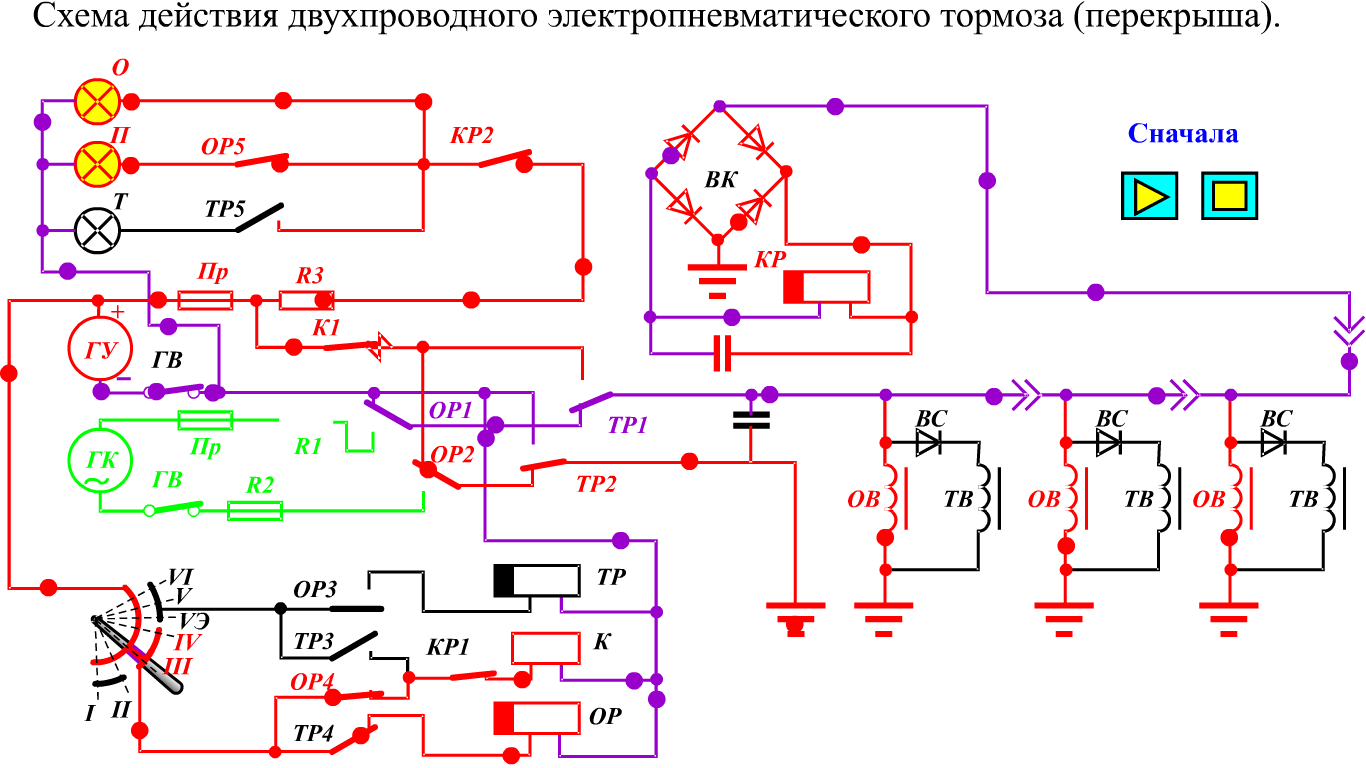

2. ПЕРЕКРЫША.

При постановке ручки крана машиниста в 3-е или 4-е положение замыкается один микропереключатель крана 395. Ток с источника постоянного тока поступает на катушки ОР и К по следующей цепи.

Плюс постоянного – Пр – замкнувшийся контакт микропереключателя КМ № 395 – РК ТР4 – катушка ОР – ГВ – минус постоянного.

Катушка ОР получила питание и своим ЗК ОР4 собрала цепь на катушку К параллельно катушке ОР и далее на минус постоянного.

Своим ЗК ОР 5 собирается цепь на сигнальную лампу « П» по следующей цепи:

Плюс постоянного – Пр. – R 3 – ЗК КР 2- лампа « О» и параллельно лампа « П».

В цепи сигнальных ламп горит две лампы.

Своими РК ОР1 и РК ОР2 рвется цепь переменного тока , а замкнувшимся силовым контактом К РК ТР1 и ТР2 собирается цепь контроля постоянным током с полярностью плюс в рельс по следующей цепи:

Плюс постоянного – Пр – силовой К – контакт ОР 2- РК ТР2 – рельс – с рельса – мост – катушка КР – мост – КП – РП –РК ТР 1- контакт ОР 1 – ГВ – источник постоянного.

Ток с рельса проходит по катушкам перекрыши ЭВР и далее на РП и минус постоянного.

РАБОТА ЭВР.

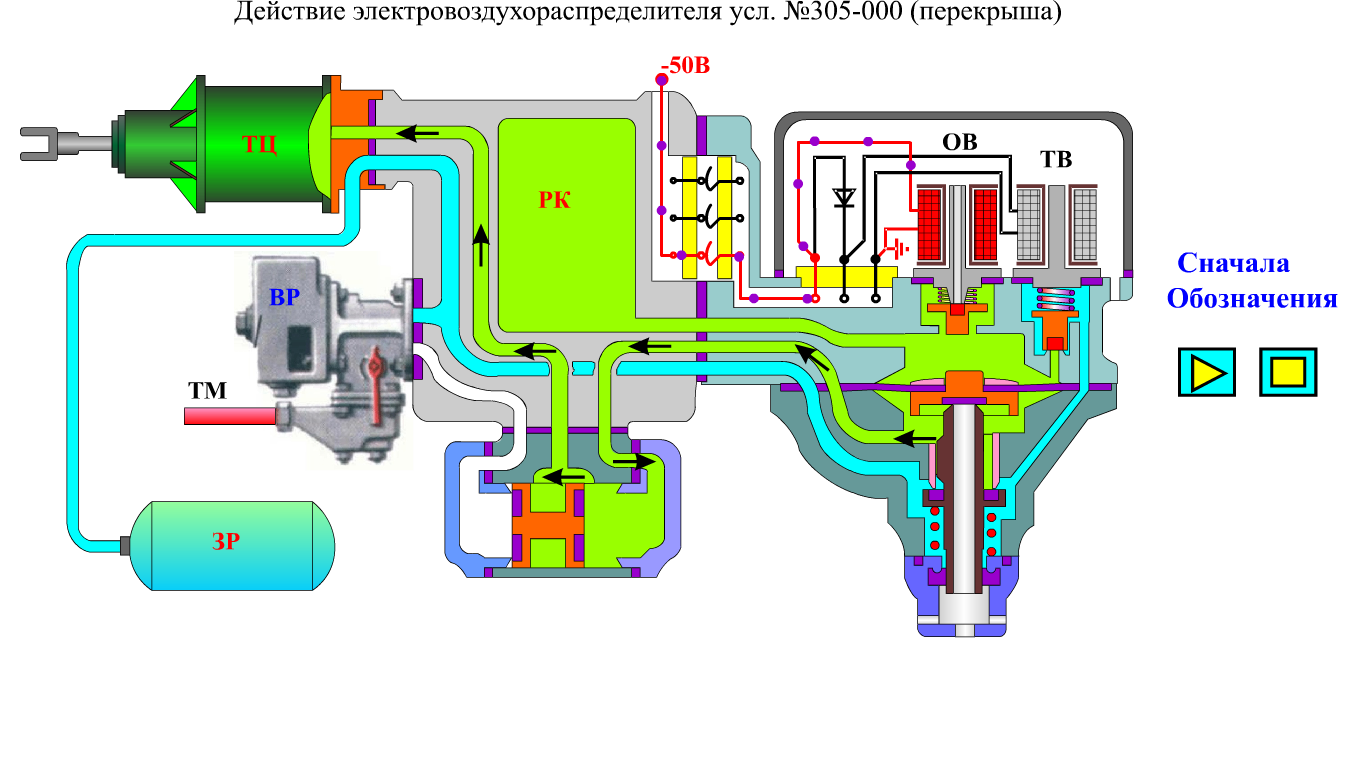

Катушка перекрыши получает питание, тормозная обесточена. Клапан перекрыши закрывается и

Катушка перекрыши получает питание, тормозная обесточена. Клапан перекрыши закрывается и разобщая РК и камеру над диафрагмой с АТ. Выравнивается давление в РК и камере над диафрагмой с давлением ТЦ и камерой под диафрагмой

3.СЛУЖЕБНОЕ И ЭКСТРЕННОЕ ТОРМОЖЕНИЕ.

При постановке ручки КМ № 395 в 5, 5Э или 6- положение замыкается второй микропереключатель КМ. Катушка ОР теряет питание, но получает питание катушка ТР и остается под питанием катушка К. Контакты ОР1 и ОР2 замкнулись, но Разомкнулись контакты ТР в цепи переменного тока. Преременный ток по прежнему отключен, но переключившиеся контакты ТР 1 и ТР 2 и силовой контакт К собирают цепи контроля и торможения постоянным током с полярностью плюс в провод по следующей цепи:

Плюс постоянного - Пр. - силовой К - ЗК ТР1- РП – КП – мост – катушка КР - мост – рельс – с рельса – ЗК ТР2 – ГВ – минус постоянного.

Ток проходя по контрольному проводу поступает на обе катушки ЭВР и далее на рельс и с рельса на минус постоянного.

Разомкнувшийся контакт ОР5 рвет цепь на лампу «О», а замкнувшийся контакт ТР 5 собирает цепь на сигнальную лампу «П» по следующей цепи:

Плюс постоянного – Пр - Плюс постоянного – Пр – R 3 – ЗК КР2 – лампа «О» и параллельно лампа « П» - ГВ – минус постоянного. На ПУ горят две лампы.

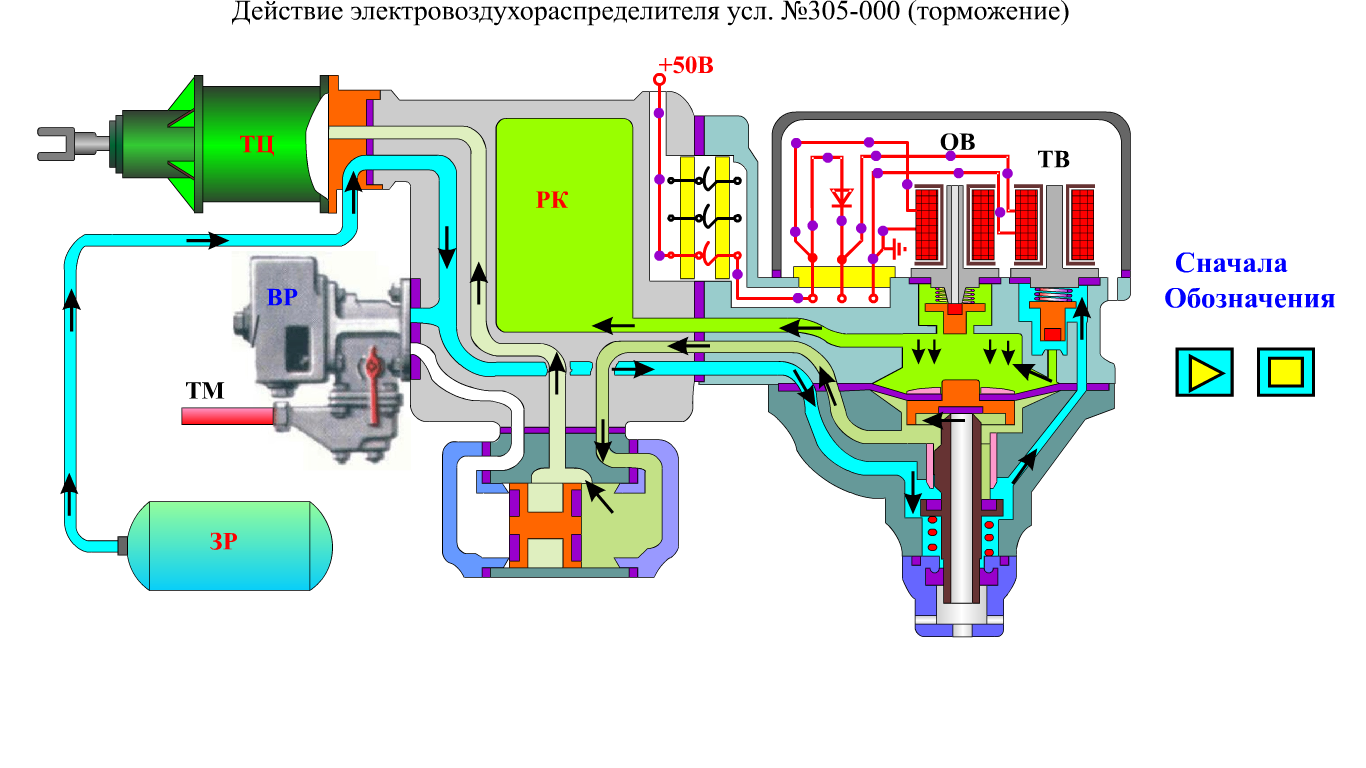

РАБОТА ЭВР.

В положении перекрыши катушка ОВ получила питание при полярности плюс в рельс из – за наличия диода катушка ТВ получить питание не может и остается обесточенной. При торможении полярность меняется на плюс в РП. Меняется направление тока в катушке ОВ и через диод получает питание катушка ТВ. Обе катушки под питанием. Клапан катушки ОВ закрыт, а ТВ открыт. Воздух из ЗР через открывшийся клапан поступает в камеру над диафрагмой и РК. ЗР- тормозной клапан – отв. 1.8 мм. – камера над диафрагмой – РК.

Давление в камере над диафрагмой повышается и диафрагма прогибается вниз открывая впускной клапан и воздух из:

ЗР – впускной клапан – преключательный клапан – ТЦ и камеру под диафрагмой.

При выравнивании давлений на и под диафрагмой, диафрагма занимает среднее положение и впускной клапан закроется. Наступит перекрыша с питанием. При утечках из ТЦ пополнение их происходит из ТМ. Тормоза ЭПТ прямодействующие неистощимые.

Давление В ТЦ зависит от времени выдержки ручки КМ №395 в тормозном положении т.е. от времени нахождения под питанием катушки ТР.

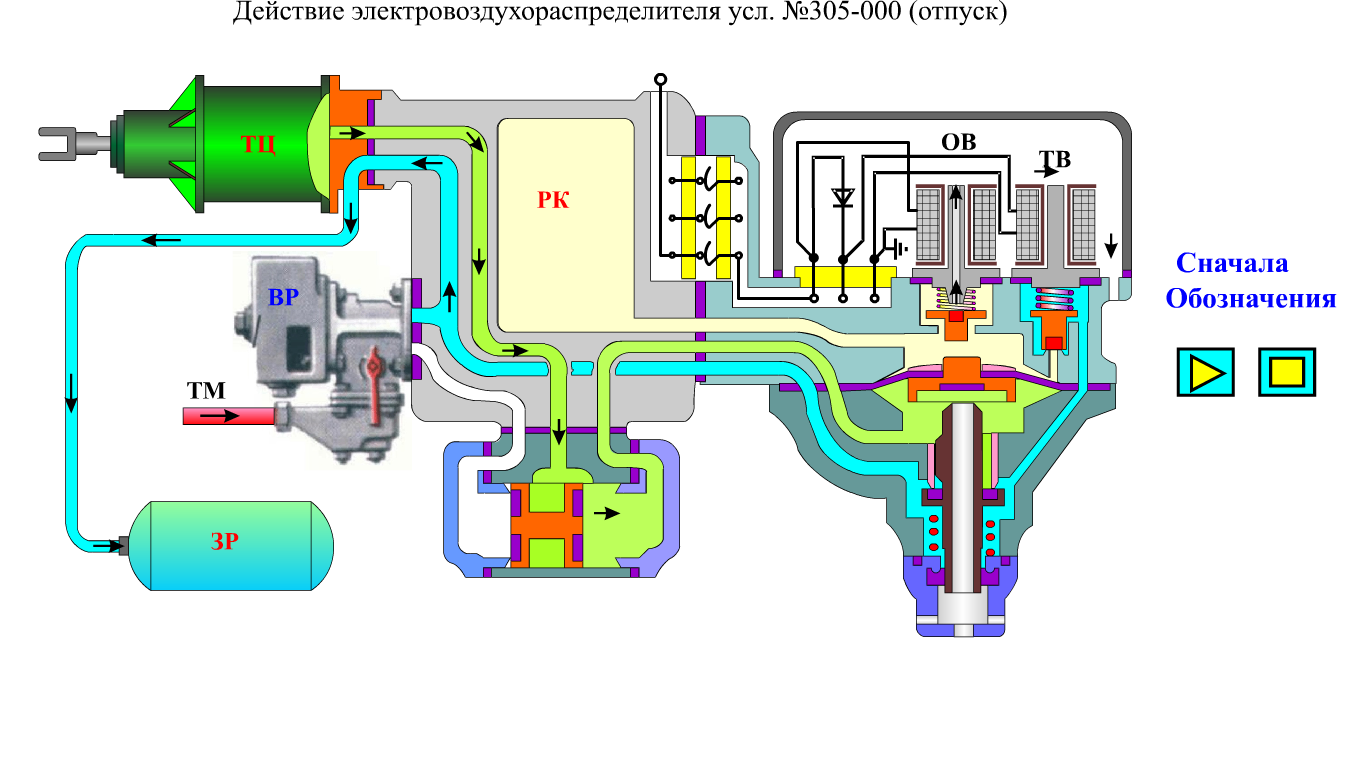

РАБОТА ЭВР. ОТПУСК.

При постановке ручки в первое или второе положение обе катушки ЭВР остаются без питания. Клапан ТВ закрыт, ОВ открывается и воздух из РК и камеры над диафрагмой через отверстие 1.3 мм. выходит в АТ. Давление в камере над диафрагмой понижается и диафрагма поднимается вверх открывая выпускной клапан и воздух из:

ТЦ – переключательный клапан – выпускной клапан – цоколь пневматического реле – АТ.

НЕИСПРАВНОСТИ ЭВР.

1. ПРОБОЙ ДИОДА – при постановке ручки КМ в четвертое положение и получении питания катушки ОВ, через пробитый диод получает питание катушка ТВ и происходит полное наполнение ТЦ данного вагона. В итоге заклинивание колесных пар с образованием ползунов.

2. ПРОПУСК ТОРМОЗНОГО КЛАПАНА - Так же в положении перекрыши произойдет полное наполнение ТЦ. Темп наполнения ТЦ зависит от степени пропуска тормозного клапана. Последствия те же, что и в пункте №1.

3. СГОРЕЛ ДИОД - при торможении катушка тормозная не получит питание. Нет торможения данного вагона.

4. ПРОПУСК КЛАПАНА ПЕРЕКРЫШИ - после ступени торможения произойдет отпуск данного вагона.

5. ЗАБИТО ИЛИ ЗАМЕРЗЛО ОТВЕРСТИЕ 6 ММ. В КОРПУСЕ ЭЛЕКТРИЧЕСКОЙ ЧАСТИ ПОД КРЫШКОЙ - после неоднократного торможения и отпуска не произойдет отпуск тормозов данного вагона.

6. В ЗИМНЕЕ ВРЕМЯ ЗАМЕРЗ ЦОКОЛЬ – нет отпуска тормозов данного вагона.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ В ЦЕПЬЯХ ЭПТ.

1.ОБРЫВ ПРОВОДОВ - гаснут сигнальные лампы и если поезд следовал в режиме торможения, происходит отпуск тормозов. Катушка КР теряет питание. Необходимо выключить источник питания и перейти на пневматическое управление тормозами. После перехода на пневматическое управление тормозами и следовании поезда на ЭПТ более 20 мин. необходимо выполнить опробование тормозов в пути следования. Дальнейшие действия при потере цепи должны быть согласно требования приказа 132 Н (начальника дороги)

2. ПОСТОРОННЕЕ ПИТАНИЕ В ЦЕПЯХ ЭПТ . Как правило происходит от осветительной сети вагонов. Происходит резкое замедление движению, без понижения давления по манометру ТМ. При сбросе позиций поезд останавливается без применения автотормозов. После остановки поезда необходимо отыскать постороннее питание, отсоединить провода в клемной коробке и заизолировать. Отыскание неисправного вагона производится путем исключения согласно разработанных местных инструкций.

ДУБЛИРОВАННОЕ ПИТАНИЕ ЦЕПЕЙ ЭПТ – Одной из основных причин случаев отказа ЭПТ в поездах с локомотивной тягой в эксплуатации является нарушение цепи контрольного провода №2, проходящей по корпусам и гребням головок № 369А, которые подвержены загрязнению и коррозии для повышения надежности в работе ЭПТ используется дублированное питание линейных проводов. Дублированное питание обеспечивается установкой на локомотиве в концевой клеммной коробке шунта между проводами № 1 и № 2 который может быть включен специальным тумблером установленном на ПУ.

В случае включения дублированного питания ток подается параллельно в оба линейных провода и тормоз не теряет работоспособности при нарушении электрической цепи контрольного провода или повреждения в одном месте рабочего провода.

Основным недостатком дублированного питания является отсутствие непрерывного контроля целостности линейных проводов во всем поезде. Реле КР при этом контролирует только состояние цепей ЭПТ локомотива и наличие короткого замыкания в поезде.

При наличии дублированного питании ЭПТ на локомотиве должен быть установлен амперметр, по которому фиксируется потребляемый ЭПТ ток при перекрыше и торможении. Это позволяет определить мощность, потребляемую всеми ЭВР поезда и число действующих тормозов. Однако при поездном положении ручки крана машиниста машинист не имеет информации о состоянии поездной цепи управления.

Электропневматические тормоза с дублированным питанием приводят в действие с разрядкой тормозной магистрали. Дублированное питание ЭПТ используется только в поездах обращающихся со скоростью до 120 км/ч, поскольку в этом случае безопасность движения обеспечивается автоматическими тормозами и нормативы обеспечения тормозами не зависят от их типа (ЭПТ или пневматика).

Торможение на ЭПТ при дублированном питании выполняется 5-м положением ручки КМ № 395 с последующей постановкой ручки в 3-е положение.

Отпуск тормозов при управлении ими на дублированном питании производится обычным порядком согласно инструкции ЦТ- ЦВ-ЦЛ – ВНИИЖТ/277

ВОЗДУШНЫЕ РЕЗЕРВУАРЫ

Воздушные резервуары предназначены для создания запаса сжатого воздуха, необходимого для нормальной работы пневматических аппаратов всех систем. Кроме того, в резервуарах охлаждается и сушиться сжатый воздух и улавливается распыленное масло, попавшее из компрессора.

Резервуар представляет собой сварной сосуд, состоящий из цилиндра с двумя выпуклыми днищами. Для присоединения трубопроводов, установки спускных кранов в резервуары вварены специальные бобышки с трубной резьбой.

На резервуарах имеются паспортные данные содержащие заводской номер, год изготовления, рабочее давление, вместимость в литрах, дату гидравлических испытаний.

Главные резервуары

ГР состоит из цилиндрической части, изготовленной из листовой стали толщиной 5-6 мм. и двух выпуклых днищ толщиной 6-8мм. Для присоединения с трубопроводами предусмотрены бобышки с резьбой внутри. Имеются две бобышки на одну из которых устанавливается кран для продувки ГР, а на второй заглушка для промывки ГР. На корпусе устанавливается металлическая табличка на которой указаны завод- изготовитель, заводской номер, год изготовления, величина максимального давления и объем резервуара.

Запасные резервуары(ЗР).

Предназначены для содержания запаса сжатого воздуха и применяются на подвижном составе в пневматических тормозных системах.

Устанавливается на локомотивах и вагонах. В днище ЗР устанавливается штуцер для соединения с ВР. В корпусе имеется штуцер для установки выпускного клапана (как правило на пассажирских вагонах) или заглушки (на грузовых вагонах).

Размер ЗР зависит от типа Р-7 или Р-10 и рассчитаны на давление 7 или 10 кгс/см2.

Установка ЗР на подвижном составе:

1. Тепловоз 2ТЭ10В объем ЗР 55л.

2. Тепловоз 2ТЭ10У объем ЗР 20л.

3. Тепловоз 2ТЭ10М объем ЗР 20л. (55л.)

4. Тепловоз ЧМЗ-3 объем ЗР 78л.

5. Тепловоз ТЭП -70 объем ЗР 3х 78л.

6. Тепловоз 2ТЭ10Ут.- Утк. объем ЗР55л.

7. Грузовые вагоны объем ЗР 78л.

8 Пассажирские вагоны объем ЗР 78л.

9. Пассажирские вагоны с дисковыми тормозами и противоюзными устройствами ЗР объемом 78л. и 1 ЗР объемом 170л.

10. Грузовые вагоны с раздельным

Торможением - объем ЗР 78л.

На тепловозах 2ТЭ10У, Ут, М устанавливается дополнительный резервуар объемом 120л. заполняющийся из ГР через обратный клапан.

Объем ЗР подбирается путем расчета на основании объема ТЦ с таким расчетом чтобы при ПСТ или ЭТ давление в ЦТ составляло не менее 3.8 кгс/см2.

Общие требования к техническому надзору за эксплуатацией воздушных резервуаров.

Резервуары в эксплуатации подвергаются техническому освидетельствованию:

- первичному – при вводе в эксплуатацию (в случае постановки в том числе и из ремонта).

- периодическому – в процессе эксплуатации.

- внеочередному – в случае нарушения технологического режима повлекшего превышение рабочего эксплуатационного режима.

- аварийному – в случае аварий,вызвавших деформацию или повреждение резервуара.

Резервуары при периодическом техническом освидетельствовании подвергаются:

- частичному техническому освидетельствованию не реже одного раза в два года при очередных плановых ремонтах ПС.

- полному техническому освидетельствованию не реже одного раза в четыре года.

Задачей наружного осмотра является выявление механических и коррозийных повреждений корпуса резервуара.

Резервуары с вмятинами в количестве не более трех, с расположением вне сварных швов и на расстоянии друг от друга на равном не менее 15% его диаметра и глубиной вмятины не более5мм., с коррозийными повреждениями не более 20% от общей поверхности резервуара с глубиной до 10% от толщины стенки резервуара, допускается к дальнейшей эксплуатации.

ТОРМОЗНЫЕ ЦИЛИНДРЫ.

Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В тормозных цилиндрах происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

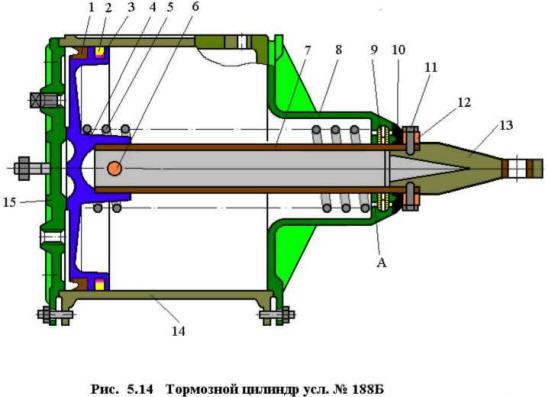

Стандартный тормозной цилиндр № 188Б устанавливается на четырехосных грузовых вагонах, полувагонах, цистернах, платформах.

Тормозной цилиндр № 188Б.

Он состоит из литого корпуса передней крышки с удлиненной горловиной и задней крышки, уплотненной резиновым кольцом. Заднюю крышку крепят к корпусу большим количеством болтов, чем переднюю, так как она испытывает усилие сжатого воздуха до 4 тс, в то время как передняя крышка нагружена только отпускной пружиной , имеющей предварительную затяжку 150 – 160 кгс. На поршне установлены резиновая манжета и войлочное смазочное кольцо, удерживаемое в проточке поршня распорной пластинчатой пружиной . С поршнем жестко связана посредством пальца полая труба, являющаяся штоком . в горловине передней крышки расположены атмосферные каналы, в которых установлены сетчатые фильтры. Резиновая шайба, надетая на трубу штока, защищает внутреннюю полость тормозного цилиндра от пыли. В торец штока вставлена головка, в проточку которой входят винты, крепящие упорное кольцо к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушенное резьбовой пробкой – для установки манометра.

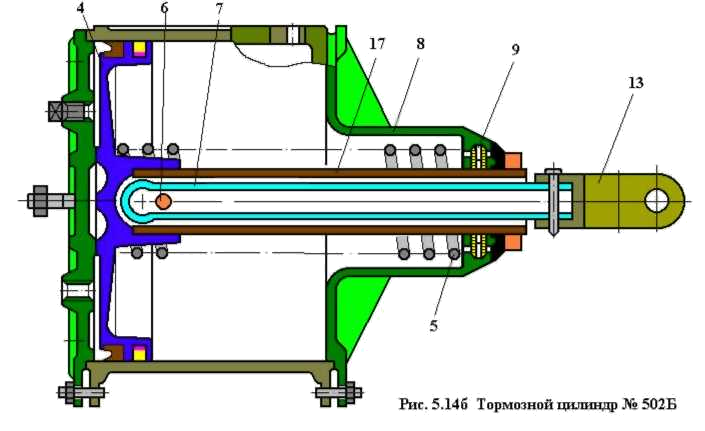

Тормозной цилиндр № 519Б имеет такое же конструктивное исполнение, что и тормозной цилиндр № 188 Б, но больший внутренний диаметр корпуса – 16 дюймов вместо 14 и устанавливается на шести- и восьмиосных вагонах.

Тормозной цилиндр № 507 Б.

Дата добавления: 2017-10-04; просмотров: 20323;