Устройство технических средств диагностирования

2.1. Методы диагностирования и их краткая характеристика

Технические средства диагностирования связаны с методами диагностирования, которые определяются физическими процессами, которые регистрируются с целью получения диагностической информации. В настоящее время существует множество методов диагностирования, которые характеризуются сложностью системы диагностирования и сложностью структуры объекта диагностирования.

Рассмотрим классификацию некоторых методов диагностирования, основанную на применяемых для диагностирования физических процессов - носителей информации.

| Методы Диагностирования |

| Тепловой |

| Акустические |

| Спектрального Анализа |

| Оптический |

| Газоаналитический |

| Физические Неразрушающие |

| Ультрозвуковой |

| Виброакустические |

Наиболее распространенные методы диагностирования в локомотивном хозяйстве следующие:

Виброакустические - не требуют разборки агрегатов и узлов локомотива, данный метод основан на процессах возникающих в узлах трения и сопряжения деталей при рабочих режимах функционирования объекта. Работа этих узлов сопровождается шумами и вибрацией, по которым, можно оценить состояние механизма.

Вибрации механизма - это реакция на действие возмущающих сил, возникающих при взаимодействии частей механизма. При работе узлы трения изнашиваются, появляются зазоры, слабнут болтовые соединения, появляется подвижность узлов и в результате увеличиваются силы взаимодействия этих частей, что вызывает увеличение вибраций

Тепловой метод - основан на анализе теплового излучения деталей, элементов и устройств при их функционировании.

Интенсивность теплового излучения зависит от электрических параметров электроаппаратуры и электрических машин, а также от скрытых дефектов в узлах трений и сопряжений. Изменение характеристик теплового излучения свидетельствует об изменении режима работы устройства. Иногда увеличение интенсивности теплового излучения свидетельствует о локальных перегревах, связанных с наличием дефектов, по способу получения информации об интенсивности излучения эти методы делятся на контактные и бесконтактные.

Контактные методы предполагают непосредственный контакт теплового датчика с поверхностью детали. Бесконтактные - основаны на способности излучать энергию пропорциональную температуре. Для регистрации тепловых лучей в настоящее время используют тепловизоры.

Оптические методы основаны на осмотре поверхности деталей, используя отражательные свойства поверхностей. Обычно оптический метод требует разборки детали, но в настоящее время используют эндоскопы для которых на объекте диагностирования формируют специальные люки или отверстия. Газоаналитические методы основаны на определении скорости потока воздуха, его температуры, давлении, а так же химический состав выхлопных газов. Имея эталонные данные рассматриваемых параметров, можно определить техническое состояние дизельного и карбюраторного двигателей. Этот метод нашёл применение при диагностировании тепловозных дизелей.

Методы спектрального анализа вещества — используют физико-химические методы анализа масел и смазочных материалов. Чем больше концентрация продуктов износа, тем сильнее износ деталей в узлах.

Иногда в смазочном материале можно обнаружить продукты не полного сгорания топлива, что позволяет с помощью спектрального анализа определять состояние таких узлов как поршни дизеля, уплотнительные кольца и т.д.

Физические (неразрушающие) методы позволяют обнаруживать не только явные дефекты, но и скрытые, для выявления которых в существующей документации не предусмотрены соответствующие правила и методы. Этими методами можно анализировать структуру и физико-химические свойства материала, соответствие их стандарту.

В локомотивном хозяйстве различают и применяют следующие методы неразрушающего контроля: магнитная и ультразвуковая дефектоскопия, капиллярная дефектоскопия, цветная и люминесцентная дефектоскопия.

При капиллярной дефектоскопии деталь окунается в смесь топлива с маслом, а затем осуществляется меловая обмазка. Таким методом можно обнаруживать трещины большого размера (длиной до 0,001 мм и глубиной 0,03 мм).

Цветная и люминесцентная дефектоскопия по технологии применения аналогичны, но в люминесцентной дефектоскопии используется в качестве проникающей жидкости авиационное или трансформаторное масло, продукты переработки нефти, которые при облучении их ультрафиолетовыми лучами начинают светиться, обозначая контуры дефекта.

2.2. Структура технических средств для диагностирования объектна

| Объект |

| Комплекс технических средств |

| Алгоритм диагностирования |

| Тестовое или рабочее воздействие |

| Диагноз-результат реализации алгоритма диагностирования |

Общая структурная схема процесса диагностирования.

Решение этой задачи невозможно без современны; технических средств, которые позволяют регистрировать сигналы, получаемые от объекта диагностирования, кодировать их, преобразовывать в удобную для хранения и анализа формулирования и обработки сигнала получают диагностические знаки, а по ним - параметры диагностирования, по которым с помощью алгоритма постановки диагноза судят о состоянии объекта.

Техническиесредства решаютследующие задачи: регистрации и преобразование сигналов объекта в удобную для дальнейшего преобразования форму;

преобразование сигнала в форму, удобную для обработки и хранения обработанной информации,

Рассмотрим структурную схему технических средств диагностирования независимо от применяемых методов диагностирования.

Наиболее общая структура средств диагностирования представляет из себя следующее

| Преобразователи сигнала: 1.Согласующие устройства 2.Усилитель электрического сигнала 3.Фильтры электрических сигналов 4.Аналого- цифровой преобразователь |

| Вычислительное устройство первичной цифровой обработки сигнала |

| Устройство Хранения информации |

| Датчик |

| ПОанализа информации и принятия решений |

| Человек эксперт (диагност) |

все технические средства анализируют получаемые от объекта сигналы в электрические. Это осуществляется с помощью преобразователе называемых датчиками.

Электрические сигналы с датчиков преобразуются в электрические напряжения такой величины, чтобы их можно было передавать по проводам на расстояние на 20-30 м к преобразователю, который переводит их из аналоговой (непрерывной) формы в цифровую (дискретную) форму.

Цифровая форма необходима для применения средств вычислительной техники для дальнейшей обработки сигнала с целью получения диагностической информации.

Затем с помощью программных средств диагностическая информация обрабатывается для получения диагностических показателей, на основании анализа которых ставится диагноз. В соответствии с применяемыми методами диагностирования имеются датчики для получения различных параметров физических процессов, описывающих их протекание во времени.

Процессы, протекающие или происходящие в физических или технических системах, характеризуются

Так колебательные процессы характеризуются, амплитудой, периодом или частотой.

| т |

| А |

Импульсные процессы характеризуются в зависимости от их характера: одиночный импульс - амплитудой, длительностью импульса и длительностью фронтов (ГПф - длительность переднего фронта; Г - длительность заднего фронта); периодические импульсы -амплитудой, длительностью импульса, частотой следования и т.д.

| Т1 |

| Т |

| А |

| i |

| i |

| Тпф |

| A |

| Т |

Процессы, происходящие в системах любой физической природы (электрическая, механическая, гидравлическая) могут носить импульсный, колебательный, случайный или смешанный характер.

Параметры этих процессов могут быть приняты за диагностические параметры.

Таким образом, первая задача технических средств состоит в регистрации процессов в технических системах и преобразования их в электрический сигнал.

Механическая система.

В этой системе необходимо преобразовывать механические процессы, происходящие в системе, которые характеризуются ускорениями {z ), скоростями (z ) и перемещениями (z).

В некоторых случаях используются более сложные характеристики: силы, частотные характеристики, импедансы, напряжения, деформации.

Электрическая система.

В этой системе используются сигналы одной физической природы, поэтому преобразования сводятся к измерению уровней электрических сигналов (токов и напряжений) и защите от высоких потенциалов опасных для приборов и людей.

В некоторых случаях используются более сложные характеристики: магнитные потоки, мощность, температура.

Гидравлическая система.

В этой системе используются сигналы, которые нужно преобразовывать в электрические сигналы: давление, скорость потока жидкости, расход жидкости и

2.3. Датчики для измерения диагностических, сигналов

2.3. Датчики ускорений

Частой при диагностировании механического

оборудования в качестве диагностических сигналов используют зависимости скоростей и ускорений вибраций каких-либо деталей в функции времени, для измерения этих величин необходим датчик, который используется для измерения ускорений, а скорость получается затем однократным интегрированием ускорения в функции времени.

В основе построения датчика ускорений используется динамический принцип измерений колебаний. Он заключается в том, что с помощью инерционной схемы (это масса, закреплённая на пружинке) создаётся система координат, в которой измеряются перемещения или ускорения колеблющегося тела. Зная соотношение характеристик инерционной схемы и характеристикных перемещений (ускорений) к перемещениям в некоторой неподвижной систем координат, т.е. к действительным перемещениям.

Например, когда масса объекта велика, ее упругие связи с колеблющимся объектом податливые. В свою очередь, частота исследуемых колебаний сравнительно велика, система координат, связанная с инерционной схемой (т-к), может рассматриваться как неподвижная и относительные перемещения оказываются практически равны действительным. При указанных условиях масса практически не перемещается и является «моделью земли» и относительно нее перемещается масса М (объект).

| м |

| М |

| Н |

| Y(t) |

| Z(t) |

В настоящее время для измерения колебаний используют электрические методы, особенностью которых является то, что механический параметр преобразуется о электрическую величину, которую можно лег-

Теория инерционного метода.

Схема инерционного прибора представляет собой массу прикреплённую с помощью упругого элемента к корпусу прибора, который жёстко закреплен на объекте совершающем колебания. Движения массы относительно корпуса демпфируется.

| Z(t) |

| Y(t) |

| z |

| k |

| m |

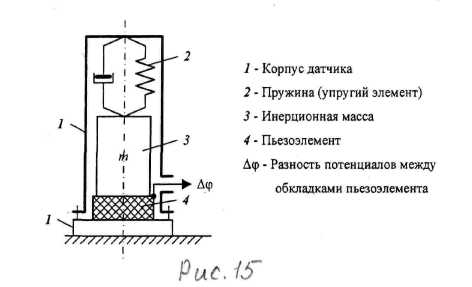

Устройство пьезоэлектрическогодатчика ускорений

Перемещение объекта, измеряемое координатой z(t) служит причиной вынужденного перемещения массы относительно корпуса прибора. Чтобы судить о движении объекта, необходимо знать, как зафиксированная регистрирующим устройством функция y(t)

действительно отображает движение конструкции z{t), т.е. необходимо знать функцию у = f\z),

Движение такой системы описывается уравнением

ту + су + ку = mz ,

где т - инерционная масса датчика;

к - коэффициент жёсткости пружины; с - коэффициент демпфирования. После преобразования получим

у + 2Ју + (й20у = z,

где ш0 = — - собственная частота колебаний

Vт

инерционной массы датчиков;

Q

\ = — - коэффициент затухания в системе 2т

датчиков.

Если Е, = 0 , то уравнение примет вид

у + а20у = z . Пусть объект перемещается по закону

z = zosin(ut,

где (ю - частота колебаний объекта,

z0 - его амплитуда колебаний.

Тогда получим решение уравнения в виде

со2 п2

У = —;------- Yzosm(Ј)t=------------- YzosmG)t>

ш -щ \-п

Г со , где ! п = —. /

'\ со о .У

Если пвелико, т.е. частота измеряемых колебаний объекта много больше частоты собственных колебаний инерционной массы датчика, то

y*zosm(ut = z(t), y^^C/ т.е. прибор с некоторой погрешностью измеряет перемещение объекта z{t). Такой прибор называется виброметр.

В настоящее время виброметры не используют, вместо этого используются акселерометры.

У акселерометра пмало, тогда можно записать

2 . ш2 . 1 ... 1 ... N

у» zonsm(ut = z0—sinco? = —zosinco/ = —z(7).

Прибор с некоторой погрешностью будет измерять в масштабе — ускорение объекта z{t).

Чем меньше масса и больше жёсткость пружины тем точнее равенство ускорений объекта z{t) и массь

yif)-

Когда к —» оо или т -> 0, корпус и инерционная масса образуют жёсткое тело, все точки которого имеют одинаковые параметры движения и одинаковые ускорения. Так как масса движется с ускорением объекта, то на пружину действует сила

Р» па ,

которой соответствует деформация пружины _Р__ mz___}_■■ к кш2,

< Таким образом, деформация пружины пропорциональна ускорению движения объекта. Деформация пружины передаётся на пьезоэлемент в результате чего на пьезо-элементе возникает разность электрических потенциалов Аф, которая регистрируется измерительным усилителем.

Датчики ускорений или ускорение меры характеризуется коэффициентом чувствительности Ва ,имею-

mVmV „

щим размерность или —т-г. Величины для наи-

g м/с

более употребительных высокочастотных датчиков

равны 1; 5 —-г-г. Это значит, что первый датчик при

м/с

ускорении 1 м/с2 имеет на выходе 1 mV, а второй - 5

mV.

Для оценки регистрируемой полосы частот без искажений применяется амплитудно-частотная характеристика. Это графики зависимости амплитуды записи ( у ) сделанные датчиком синусоидальных колебаний от частоты этих колебаний при постоянной их амплитуде

zo-

На рисунке изображены амплитудно-частотные характеристики виброметров и акселерометров с обозначением границ их применения, при этом

"„= —; «в= —,

где юн - нижняя граница применения; шв - верхняя граница применения.

Для акселерометров обычно полоса частот неискажённой регистрации колебаний выбирается по его собственной частоте.

Кроме собственной частоты датчика имеется так называемый «установочный резонанс», который определяется собственной частотой колебания датчика как массы на упругости контакта датчика и места установки датчика (точнее контакта датчика с деталью). Величина «установочного резонанса» зависит от способа крепления датчика. Если датчик крепится стандартной шпилькой М5, то установочный резонанс находится в области 10 кГц. При креплении датчика на магните установочный резонанс располагается в области 5-10 кГц, на мастике - 3-5 кГц, руками (нащупе) - 600 Гц.

В связи с этим при установке датчика на объект диагностирования место установки необходимо зачистить от мазута и грязи. Идеальный вариант, когда на объекте присутствует специальное место для установки датчика с соответствующей механической обработкой (шлифование, шабрение и т.д.).

Схема подключения датчика ускорений.

Датчики ускорений подключают к усилителю заряда специальным проводомАдлиной 1,5 м, который имеет строго определённую ёмкость и сопротивление. Этот провод имеет медный экран, пропитанный графитовым порошком, который снижает электрические помехи от трения оплётки при возможном изгибе провода во время процесса измерения.

При коэффициенте датчика Ва= 5 —т-у на выходе

м/с

датчика при измеряемом ускорении 40 м/с2 (<\g) разность потенциала порядка 5-40 = 200mV. Электрические помехи от электрической сети 380 Гц 50 Гц могут быть порядка 50-200 mV, т.е. видно, что помехи соизмеримы с измеряемым сигналом. Поэтому при измерении нужно ответственно относится к качеству проводаА(не допускается укорочение или пайка провода оловом).

Сигнал от датчика поступает на так называемый предусилитель или усилитель заряда, который согласовывает комплексное внутреннее сопротивление датчика (импеданс) с входным сопротивлением усилителя заряда и усиливает сигнал с датчика до 1 В. Входное сопротивление усилителя заряда должно быть не менее 1 МОм, лучше - 10 МОм. Усиленный сигнал передаётся уже по длинному проводу к усилителю напряжения, который усиливает его до 5 В.

Как показывает практика, при диагностировании объектов с помощью датчиков ускорения достоверность диагноза будет зависеть от качества регистрируемых сигналов. После обработки сигналов, полученных от неправильно установленного датчика или по неисправ"ному проводу, будет получена неверная информация о состоянии объекта.

В связи с этим при проведении диагностирования необходимо соблюдать следующие правила:

1. Надёжно устанавливать датчик ускорений на объект

1.1. очистить место установки датчика от грязи

1.2. очистить магнит датчика от мелкой ме

таллической стружки;

1.3. проверить установку датчика лёгким по

качиванием во всех направлениях - датчик не должен качаться

2. Проверить надёжность контакта датчика с та

рированным проводом. Место подсоединения провода

и датчика должно периодически промываться спиртом

для очистки и лучшего электрического контакта.

3. При работе с переносным сборщиком данных

необходимо очищать от грязи также разъём присоеди

нения провода от датчика к сборщику данных.

2.4. Датчики для измерения механических напряжений

Эти датчики называются электротензометрами и представляют собой проволочные датчики электрических сопротивлений.

Эти датчики применяются для регистрации быстро протекающих процессов в механических конструкциях, т.е. они практически безинерционны.

Устройство проволочного датчика основано на изменении электрического сопротивления проволоки при её растяжении или сжатии. Для этих датчиков применяется тонкая манганиновая или константановая проволока диаметром 0,015-0,03 мм, уложенная параллельными ветвями (петлями). Длина петли / называется базой датчика.

Бумажная лента основы наклеивается на испытываемую деталь в места с предварительно обработанной поверхностью. При деформации детали деформируется (растягивается или сжимается) проволока, при этом изменяется сопротивление датчика. Деформация датчика и изменение его сопротивления связаны линейной зависимостью

где R- сопротивление датчика, обычно 100 или 200 Ом;

AR - приращение сопротивления датчика, соответствующее деформации 8;

у - безразмерная величина, называемая чувствительностью материала датчика, у = 1,7 -^ 2,1 для кон-стантана.

Величину у можно определить из опыта. Если

можно измерить е другим тензометром и измеряя ARопределяют у по формуле

Тензометры сопротивления обычно включают по мостовой схеме. Датчик является одним плечом мостовой схемы, а другое плечо составляет такой же датчик, который называют компенсационным и он наклеивается на отдельную пластинку, сделанную из того же материала, что и испытываемая деталь. Окружающие температурные условия должны быть для активного датчикаАи компенсационного Т.

Два других резистора моста представляют два одинаковых резистора, причём

один их них должен быть переменным для балансировки моста и компенсации постоянной нагрузки при измерении динамических напряжений. Мост обычно питается постоянным напряжением 5 В или 2,5 В в зависимости от усилителя.

Дата добавления: 2017-10-04; просмотров: 1189;