ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ДИЗЕЛЯ. ТОПЛИВНАЯ СИСТЕМА

Назначение и условия работы системы. Топливная система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления) дизеля. Во внешнюю топливную систему дизеля любого тепловоза входят топливные баки, топливоподкачивающие насосы и трубопроводы.

Топливная система должна обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции.

В результате в дизельное топливо могут попасть вредные для работы системы механические примеси (главным образом, мелкие частицы кремне- и глинозема). Эти частицы имеют очень высокую твердость, равную или даже превышающую твердость сталей, применяемых для изготовления деталей топливной аппаратуры. Попадая в зазор между плунжером и гильзой топливного насоса, такие частицы могут заклиниваться в нем и при работе насоса будут истирать поверхности плунжера и гильзы. Заклиниванию частиц способствует также то, что в момент подачи топлива под действием его давления гильза топливного насоса деформируется, как бы «раздается», увеличивая зазор между плунжером и гильзой. В этот увеличенный зазор (он может быть в два-три раза больше первоначального, который составляет 2—3 мкм) могут проникать и более крупные частицы. После отсечки и падения давления гильза стягивается и зажимает проникшие в зазор частицы.

В результате по мере износа деталей плунжерной пары радиальный зазор между ними возрастает, увеличиваются утечки и снижается давление подачи. Все это ухудшает работу дизеля, увеличивает удельный расход топлива.

Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему дизеля для этой цели обязательно включают топливные фильтры.

Вязкость дизельного топлива сильно возрастает при понижении температуры. Во избежание затруднений в подаче «загустевшего» топлива в зимних условиях (ведь топливный бак размещен снаружи тепловоза под его рамой) в топливные системы обязательно включают устройства для подогрева топлива — топливоподогреватели.

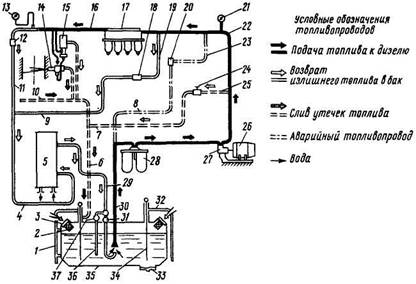

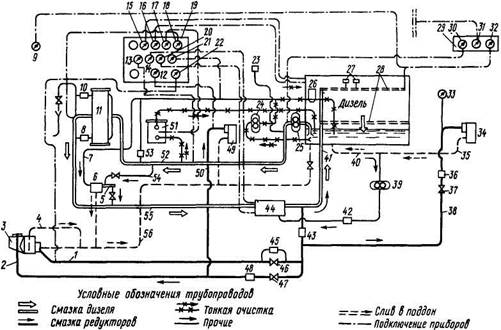

Схема топливной системы. Расположение оборудования и схемы трубопроводов топливных систем на большинстве тепловозов примерно одинаковы. Рассмотрим устройство топливной системы дизеля серийного тепловоза 2ТЭ10В (рис. 6.1).

Из топливного бака 35 топливо по трубе 30 через фильтр грубой очистки 28 засасывается топливоподкачивающим насосом 27 и нагнетается по трубе 22 в коллектор 16 топливных насосов высокого давления 15. По пути топливо проходит через фильтр тонкой очистки 17. Топливные насосы 15 подают топливо в форсунки 14 (каждый насос в «свою» форсунку — на схеме условно показан один насос и одна форсунка). Часть топлива, просачивающаяся через зазоры уплотнений в насосах и форсунках, сливается по трубам 10 и 6 втопливный бак.

Для надежной работы топливной аппаратуры дизеля и всей системы и возможности бесперебойной подачи топлива подкачивающим насосом температура топлива в баке даже в зимних условиях должна быть не менее 30—40 °С (по крайней мере вблизи от конца трубы 30). Чтобы топливо в баке разогревалось при работе дизеля, в системе предусмотрена его интенсивная циркуляция. Для этого величина подачи топливоподкачивающего насоса принимается в несколько раз (обычно в 2,5—4 раза) больше величины максимального расхода (потребления) топлива дизелем. Насос 27 имеет индивидуальный привод от электродвигателя 26. Избыток топлива, минуя топливные насосы, из коллектора 16 проходит по сливным трубам 11 и 4 через корпус топливоподогревателя 5 и трубу 29 в топливный бак.

Рис. 6.1. Схема топливной системы дизеля тепловоза 2ТЭ10В

Рис. 6.1. Схема топливной системы дизеля тепловоза 2ТЭ10В

Струя топлива, подогретого при прохождении по трубопроводам вблизи работающего дизеля, вытекает из трубы 29 прямо в раструб всасывающей трубы 30, чем обеспечивается прогрев окружающего трубу объема топлива в месте его забора. В зимнее время такого прогрева топлива недостаточно для нормальной работы системы. Поэтому при низких температурах окружающего воздуха предусматривается дополнительный подогрев топлива в топливоподогревателе 5 за счет тепла горячей воды из системы охлаждения дизеля. В летнее время значительный подогрев топлива (и его разжижение) ухудшает работу дизеля. Поэтому на сливной трубе 29 установлены два крана — 37 и 31. Один из них — 37 (левый на схеме) — при открытом положении позволяет осуществлять слив топлива в бак по трубе 36, удаленной от всасывающего патрубка.

Для надежного заполнения топливных насосов высокого давления в их коллекторе 16 давление топлива должно быть не менее 150 кПа. Такое давление поддерживается в коллекторе подпорным клапаном 12, установленным на трубе 11. Если давление топлива не достигло необходимого уровня, клапан препятствует сливу топлива в бак. Давление топлива в коллекторе контролируется дистанционно с помощью манометра 13, установленного на щите приборов в дизельном помещении.

Так как производительность топливоподкачивающего насоса постоянна, а потребление топлива дизелем меняется в зависимости от его мощности, то при малых нагрузках и малом потреблении топлива давление в коллекторе может существенно возрастать. Для предохранения топливоподкачивающего насоса и его двигателя от перегрузки система имеет возможность перепуска избытка топлива из напорного трубопровода 22 в сливной 4 по трубам 19 и 9 через перепускной клапан 18, который открывается при давлении 300—350 кПа. Давление в напорном трубопроводе контролируется манометром 21, указатель которого помещен на щите приборов дизельного помещения.

При пуске дизеля после длительной остановки из трубопроводов необходимо удалить воздух. Для этой цели служит кран 24, который позволяет спустить первые объемы закачиваемого топлива, насыщенные воздухом (топливовоздушную эмульсию), в топливный бак по трубам 25, 7 и 6.

Чтобы избежать остановки дизеля при неисправности топливоподкачивающего насоса, в системе предусмотрена возможность аварийного питания дизеля топливом за счет разрежения, создаваемого насосами высокого давления. В этом случае (при вышедшем из строя насосе 27) топливо в обход насоса и фильтра грубой очистки засасывается по трубам 30, 8 к 23 через шариковый клапан 20 (в таком режиме дизель может работать лишь с ограниченной мощностью и непродолжительно).

Трубопроводы и оборудование топливной системы на тепловозах окрашиваются в светло-желтый цвет.

Принципиальные схемы топливных систем большинства тепловозов аналогичны рассмотренной выше. У некоторых тепловозов имеются отличия, касающиеся, главным образом, топливоподкачивающих насосов и топливных баков.

Так, на тепловозах 2ТЭ10Л первых лет выпуска устанавливался дополнительно резервный топливоподкачивающий насос, подключенный параллельно основному. При неисправности основного насоса переключением двух трехходовых кранов можно было перевести питание системы на резервный насос. На тепловозе ТЭП60 в такой ситуации в качестве резервного топливоподкачивающего может быть использован маслопрокачивающий насос, однотипный по конструкции.

На тепловозах 2ТЭ116 устанавливаются два топливоподкачивающих насоса. Один из них, с электроприводом, используется при пуске дизеля, а при его работе является резервным. Второй насос имеет механический привод от вала дизеля и обеспечивает питание его топливом при работе.

На некоторых тепловозах топливная система имеет второй (расходный) топливный бак, находящийся под капотом тепловоза выше дизеля. В этом случае применяются два топливоподкачивающих насоса: один подает топливо из основного бака в расходный, а другой — из расходного бака к дизелю. Топливные системы новых тепловозов, а также ЧМЭЗ и дизель - поезда Д1, имеют, кроме того, прокачивающий насос с ручным приводом, применяемый для заполнения системы после длительной стоянки и в аварийных случаях.

Оборудование топливных систем (топливоподкачивающие насосы, фильтры, баки) на большинстве серийных отечественных тепловозов практически однотипно.

Топливные баки тепловозов обычно представляют собой сваренные из стальных листов емкости, которые подвешиваются снизу к главной раме тепловоза в ее средней части между тележками.

Размеры топливного бака ограничены по ширине и высоте габаритом подвижного состава, а по длине — расстоянием между тележками. Емкость бака при таких ограничениях составляет от 3900 (тепловоз M62) до 8200 л (тепловоз 2ТЭ116),Топливные баки имеют с обеих сторон тепловоза заливные горловины 3 (см. рис. 6.1), в которые вставлены предохранительные сетки 2. Под днищем бака имеется отстойник 33, в котором скапливаются тяжелые осадки из топлива. Отстойник имеет пробку для их слива.

На верхней поверхности бака устанавливаются одна - две вентиляционные трубы 32, сообщающие полость бака над уровнем топлива с атмосферой, что позволяет избежать изменений давления в баке, как при заправке топлива, так и при расходовании топлива из бака.

Для увеличения жесткости конструкции топливные баки имеют внутренние продольные и поперечные перегородки с отверстиями для сообщения полостей образованных ими отсеков бака.

Поперечные перегородки, кроме того, служат для гашения энергии гидравлического удара всей массы топлива в торцовую стенку бака при резком торможении тепловоза.

На боковых стенках бака с обеих сторон предусматриваются отверстия для промывки, закрытые пробками.

Топливные баки тепловозов с несущими кузовами (ТЭП60, ТЭП70) являются элементом конструкции главной рамы и выполняются заодно с ней. В баках новых тепловозов устраиваются ниши для размещения аккумуляторной батареи.

Иногда по условиям компоновки тепловоза топливный бак выполняют из нескольких отдельных емкостей, соединенных трубами (например, из трех частей — на тепловозе ТГМЗА).

Количество топлива в баке измеряют с помощью топливомерных реек 34, расположенных с обеих сторон бака. Топливные баки тепловозов последних лет выпуска оборудуются также топливомерными стеклами 1 (также с двух сторон).

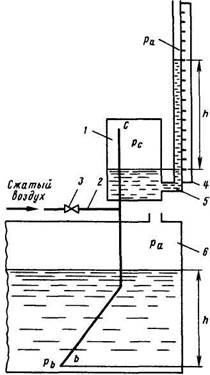

На тепловозе ТЭП70 обеспечена возможность дистанционного (из кузова тепловоза) измерения объема топлива в баке. Принцип работы измерительной схемы основан на двух положениях гидростатики (см. п. 2.1): законе Паскаля и основном уравнении гидростатики (2.11), из которого следует пропорциональность избыточного давления в жидкости высоте уровня ее свободной поверхности над точкой измерения.

Дистанционный указатель уровня (объема) топлива в баке (рис. 6.2) представляет собой пьезометр (см. п. 2.1), состоящий из закрытого резервуара 1 и открытой измерительной трубки 5 с линейной шкалой 4. Устройство размещено в машинном помещении кузова тепловоза.

Труба 2 через тройник соединена с двумя ответвлениями, открытые концы которых находятся один — с — в воздушном пространстве заполненного топливом резервуара 1, другой — b — близ дна топливного бака 6. Через редукционный клапан и кран 3 в трубу 2 может быть подан сжатый воздух из тормозной магистрали тепловоза.

Так как полость топливного бака сообщается с атмосферой и на поверхность топлива действует атмосферное давление, то полное давление топлива в баке близ точки b — рь — будет равно сумме атмосферного ра и избыточного ризб — rgh, пропорционального высоте h уровня топлива в баке. Давление воздуха, впускаемого в трубу 2, заведомо выше давления рь при полностью заполненном баке. Поэтому воздух вытеснит топливо из ответвления трубы 2 в топливном баке и будет выходить из отверстия b через слой топлива в атмосферу. По мере выхода части воздуха его давление в трубе 2 и пространстве резервуара 1 будет снижаться до того момента, когда оно достигнет величины рь, т. е. когда давление воздуха в устье трубы сравняется с давлением окружающего трубу топлива. Истечение воздуха прекратится. Оставшийся объем воздуха будет замкнут внутри трубы 2 и резервуара 1 ив нем установится одинаковое давление. Следовательно, давление воздуха внутри резервуара 1 пьезометра рс будет равно давлению рь. Так как трубка 5 своим концом сообщается с атмосферой, то высота столба топлива в ней h будет соответствовать высоте уровня топлива в баке. Это позволяет градуировать шкалу 4 непосредственно в единицах объема.

Рис. 6.2. Схема дистанционного указателя объема топлива в баке тепловоза ТЭП70

Рис. 6.2. Схема дистанционного указателя объема топлива в баке тепловоза ТЭП70

Точность показаний рассмотренной схемы зависит от количества топлива в резервуаре 1 (так как градуировка шкалы 4 производится от определенного его уровня — начала отсчета) и от разности температур топлива в баке 6 и резервуаре 1. Если топливо в баке 6 значительно холоднее, чем в резервуаре 1, находящемся в дизельном помещении, то из-за большего удельного веса топлива в баке измеритель 5 будет показывать завышенные объемы топлива.

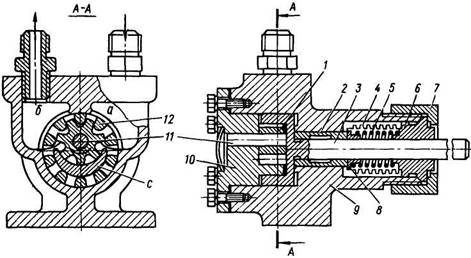

Топливоподкачивающие насосы служат для подъема топлива из бака, преодоления потерь давления в фильтрах и подачи топлива к топливным насосам дизеля под давлением, гарантирующим надежное заполнение их надплунжерного пространства, а также для обеспечения циркуляции топлива в системе. В качестве топливоподкачивающих насосов тепловозных дизелей обычно применяют быстроходные шестеренные насосы (см. п. 2.4) с внутренним зацеплением.

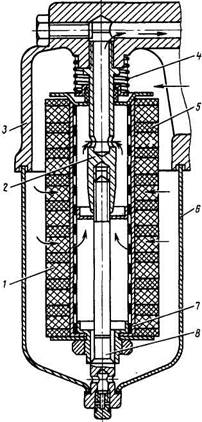

Топливоподкачивающий насос такого типа (рис. 6.3) состоит из чугунного корпуса 9 и крышки 10, имеющей серповидный выступ с. В крышку впрессована ось 11, на которой свободно вращается ведомая (малая) шестерня 1. Эта шестерня входит в зацепление с внутренним зубчатым венцом 12, составляющим одно целое с ведущим валиком 3, который соединен с электродвигателем. Наружная цилиндрическая поверхность зубчатого венца пришлифована в расточке корпуса, а вершины зубьев — к нижней поверхности серповидного выступа с крышки. Впадины между зубьями венца сквозные — их дно прорезано.

Топливо через штуцер поступает в полость а, заполняет впадины между зубьями и при вращении шестерен по часовой стрелке, как показано на рис. 6.3, двумя потоками: один — между зубьями малой шестерни 1/ и верхней поверхностью серповидного выступа с, другой — между нижней поверхностью выступа с и цилиндрической поверхностью расточки корпуса 9 — поступает в полость б, а оттуда — в нагнетательную магистраль топливной системы.

Утечке топлива по валику 3 насоса препятствует уплотнительная проставка, которая состоит из латунной гофрированной трубки (сильфона) 4, припаянной к бронзовым втулкам 6 и 8, и пружины 5. Пружина прижимает втулку 8 к стальной втулке 2, напрессованной на валик 3. Накидная гайка 7 прижимает притертый поясок втулки 6 к корпусу 9 насоса.

Рис. 6.3. Топливоподкачивающий насос

Рис. 6.3. Топливоподкачивающий насос

При испытаниях насоса допускается просачивание топлива по уплотнению валика не более одной капли в минуту.

Топливоподкачивающие насосы на серийных тепловозах устанавливаются на одном основании с приводным электродвигателем, образуя так называемый топливоподкачивающий агрегат. Производительность топливоподкачивающих насосов серийных магистральных и маневровых тепловозов (2ТЭ10В, 2ТЭ116, ТЭЗ, ТЭМ2) 27 л/мин.

На тепловозах ЧМЭЗ шестеренные топливоподкачивающие насосы с внешним зацеплением имеют механический привод от вала дизеля. На дизель - поезде Д1 топливоподкачивающие насосы центробежного типа.

Топливные фильтры служат для постоянной очистки топлива, необходимой для надежной эксплуатации дизеля на тепловозе. В топливную систему дизеля обычно включают не менее трех-четырех топливных фильтров. В соответствии с назначением их можно разделить на фильтры предварительной, грубой и тонкой очистки.

Предварительные фильтры, располагаемые в горловинах топливных баков, задерживают лишь очень крупные частицы. Назначение этих фильтров (сеток) — исключить возможность засорения топливопроводов.

Фильтры грубой очистки задерживают частицы размерами крупнее 50—100 мкм. Фильтры тонкой очистки должны надежно задерживать частицы размерами более 4— 5 мкм.

Все топливные фильтры, применяемые на тепловозных дизелях, состоят из двух основных частей: корпуса и фильтрующих элементов. Независимо от конструкции фильтрующие элементы должны иметь минимальное гидравлическое сопротивление, быть компактными, простыми, не требовать сложного ухода и служить достаточно долго. Естественно, что материал фильтрующих элементов должен быть недорогим.

Фильтры грубой очистки в топливных системах большинства серийных тепловозов состоят из двух цилиндрических корпусов, соединенных между собой общей крышкой с трехходовым краном. В каждом из корпусов размещен фильтрующий элемент. В зависимости от положения рукоятки крана возможна работа фильтра с параллельным включением обоих элементов или на любом (правом или левом) одном элементе. Нормальным режимом является работа на обоих элементах (при вертикальном положении рукоятки крана). Работа на одном элементе допускается лишь при неисправности другого. Кроме того, кран используется для отключения элемента при его замене на эксплуатируемом тепловозе.

Фильтры грубой очистки в топливных системах большинства серийных тепловозов состоят из двух цилиндрических корпусов, соединенных между собой общей крышкой с трехходовым краном. В каждом из корпусов размещен фильтрующий элемент. В зависимости от положения рукоятки крана возможна работа фильтра с параллельным включением обоих элементов или на любом (правом или левом) одном элементе. Нормальным режимом является работа на обоих элементах (при вертикальном положении рукоятки крана). Работа на одном элементе допускается лишь при неисправности другого. Кроме того, кран используется для отключения элемента при его замене на эксплуатируемом тепловозе.

Рис. 6.4. Проволочно-щелевой фильтр грубой очистки топлива

Фильтрующие элементы в фильтрах грубой очистки могут быть разными.

Сетчато-набивные фильтрующие элементы, в которых фильтрующей средой является набивка из хлопчатобумажной пряжи — путанки,— размещенная в кольцевом зазоре между двумя цилиндрами из сетки, применялись на ряде серийных тепловозов (ТЭЗ первых выпусков, ТЭМ1). Качество работы таких элементов зависит от плотности и равномерности распределения набивки.

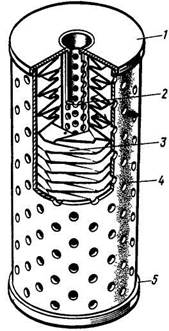

На тепловозах ТЭЗ, 2ТЭ10Л (В, М) и ТЭМ2 применены проволочно-щелевые фильтрующие элементы в фильтрах грубой очистки (рис. 6.4). Рабочий элемент фильтра представляет собой гофрированный каркас цилиндрической формы, на который намотана плотно (виток к витку) в один слой латунная проволока трапецеидального профиля. Зазоры между витками проволоки, величина которых составляет 0,09 мм, и образуют фильтрующую поверхность. Для увеличения площади этой поверхности каждый элемент имеет два фильтрующих цилиндра 2 и 4, внешний и внутренний. Работают они параллельно, пропуская топливо из полости Б, образованной колпаком 3, и пространства между цилиндрами во внутреннюю полость очищенного топлива А, откуда топливо отводится по каналу в центральном стержне.

Фильтрующий элемент уплотняется в корпусе 1 пружиной 5.

На тепловозах с дизелями типа Д49 (ТЭП70, 2ТЭ116) применяются однокорпусные фильтры грубой очистки топлива с сетчатыми фильтрующими элементами. Элемент представляет набор чечевицеобразных сетчатых дисков, насаженных на центральный стержень с внутренним каналом. Сетка, являющаяся фильтрующей поверхностью, имеет квадратные ячейки со стороной 0,045 мм.

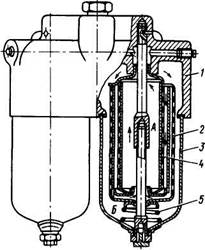

Фильтры тонкой очистки топлива на тепловозах с дизелями типов Д100 четырехсекционные. Секции фильтра объединены общим чугунным корпусом. На дизеле 2Д100 фильтр установлен вверх секциями, на дизеле 10Д100 — вниз секциями.

На тепловозах ТЭМ2 применены двухсекционные войлочные фильтры. Фильтрующий элемент каждой секции (рис. 6.5) состоит из набора рабочих 1 и промежуточных 5 пластин, надетых на цилиндрическую трубку 7, изготовленную из стальной сетки и играющую роль каркаса. Рабочие пластины изготовляются из искусственного войлока, промежуточные — из более плотного войлока или картона. Перед установкой пластин на трубку надевается шелковый чехол для предохранения от попадания волокон войлока в топливную систему. Пакет пластин зажимается между двумя стальными шайбами гайкой. Собранная секция фильтра устанавливается на внутренний штуцер 2, ввернутый в корпус 3. Секция закрывается колпаком 6, который притягивается стяжным болтом 8 к внутреннему штуцеру.

Рис. 6.6. Бумажный фильтрующий элемент тонкой очистки топлива

Рис. 6.6. Бумажный фильтрующий элемент тонкой очистки топлива

Рис. 6.5. Секция войлочного фильтра тонкой очистки топлива

Рис. 6.5. Секция войлочного фильтра тонкой очистки топлива

Топливо поступает к фильтрующим пластинам через полость в корпусе и проходит сквозь войлочные пластины. Очищенное топливо по каналам внутреннего штуцера и корпуса отводится в топливный коллектор.

Степень сжатия пластин фильтра сильно влияет на его эффективность, поэтому ее проверяют динамометром на специальном приспособлении. Пластины при сборке должны быть сжаты усилием 3—4 кН (при таком уплотнении в элемент входят 13—14 войлочных пластин). Опыт эксплуатации показал, что войлочные фильтры не полностью отвечают современным требованиям: они надежно задерживают частицы лишь крупнее 20 мкм. Поэтому на тепловозах типа 2ТЭ10 применяются более эффективные бумажные фильтры тонкой очистки, задерживающие частицы крупнее 4—6 мкм. Состояние фильтра на тепловозе (степень его загрязнения) контролируется по разности показателей манометров 13 и 21 (см. рис. 6.1).

Фильтрующий элемент тонкой очистки ФЭТО (рис. 6.6) предназначен для установки в корпус типового фильтра тонкой очистки. Элемент представляет собой фильтрующую перегородку 3 («штору») из двухслойной фильтровальной бумаги (картона БФДТ), размещенную между наружной 4 и внутренней 2 перфорированными обечайками из картона, которые соединены торцовыми крышками 1 и 5. Фильтрующая поверхность перегородки 3 значительно увеличена за счет придания ей особой гофрированной формы. Такая форма образуется, когда поперечные сечения цилиндрического бумажного «чулка», отстоящие друг от друга на расстоянии меньше диаметра, поворачиваются одно относительно другого на определенный угол (60—90°) и затем сдвигаются по оси «гармошкой».

Фильтр уплотняется на центральном штуцере несколько измененной конструкции при помощи сальников из маслобензостойкой резины. Бумажный фильтрующий элемент не подлежит очистке и после пробега 50 тыс. км (на текущем ремонте ТР-1) заменяется новым. Применение дешевых сменных бумажных элементов вместо войлочных фильтров повышает качество очистки топлива и одновременно уменьшает расходы по обслуживанию топливной системы.

Четырехсекционные фильтры тонкой очистки топлива со сменными бумажными элементами типа ФЭТО установлены на дизелях 10Д 00 тепловоза 2ТЭ10В (М).

На тепловозах с дизелями типа Д49 (2ТЭ116, ТЭП70) применяют по два двухсекционных фильтра тонкой очистки топлива, бумажных или тканевых.

Топливоподогреватели. На тепловозах топливоподогреватели представляют собой размещаемые в кузове цилиндрические кожухотрубные теплообменники (см. п. 3.4). Подогреватель состоит из цилиндрического кожуха (обечайки), установленного в нем пучка трубок с двумя трубными досками и двух крышек. По трубкам пропускается вода из системы охлаждения дизеля. Трубки снаружи (поперечно) омываются топливом, протекающим через внутренний объем кожуха между трубными досками. Для обеспечения поперечного (перекрестного) обтекания в несколько ходов на пучке трубок в кожухе установлены поперечные сегментные перегородки.

Для улучшения теплоотдачи со стороны топлива трубки имеют внешнее оребрение (на тепловозах 2ТЭ10В, 2ТЭ116 к стальным трубкам припаяны коллективные пластинчатые ребра).

В летнее время года топливоподогреватели отключают от водяной системы.

6.2. МАСЛЯНАЯ СИСТЕМА

Назначение. Масляная система (система смазки) дизеля на тепловозе выполняет несколько функций. Главная из них — поддержание необходимого давления масла для обеспечения жидкостного режима трения в подшипниках коленчатого вала и других трущихся узлах дизеля, а также для возможности смазки его цилиндро - поршневой группы.

Кроме того, масляная система служит для охлаждения поршней дизеля и отвода теплоты, образующейся при трении, от смазываемых узлов дизеля и его агрегатов, а также для удаления от рабочих поверхностей трущихся узлов дизеля продуктов их износа.

Для выполнения этих функций масляная система должна быть замкнутой, циркуляционной. Она состоит из внутренней смазочной системы дизеля (она рассмотрена в предыдущей главе) и внешней системы, которая обеспечивает циркуляцию, охлаждение и очистку масла.

Условия работы масляной системы характеризуются несколькими особенностями.

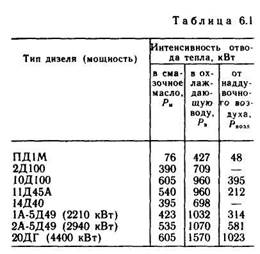

Масло отводит от дизеля значительные количества теплоты эквивалентные примерно 25 % эффективной его мощности (табл. 6.1) В то же время температура масла не должна быть слишком высокой (обычно 60—80, максимально до 85 °С).

Масло отводит от дизеля значительные количества теплоты эквивалентные примерно 25 % эффективной его мощности (табл. 6.1) В то же время температура масла не должна быть слишком высокой (обычно 60—80, максимально до 85 °С).

Для возможности отвода тепла масло должно интенсивно циркулировать в системе.

Поэтому подача масляного насоса, обеспечивающего циркуляцию масла, определяется из уравнения теплового баланса: количество тепла Рм, выделяемого в масло в единицу времени, должно равняться количеству тепла, воспринимаемого маслом с учетом его теплоемкости см [кДж/(кг . К)]:

Рм, = cмrмQмDtм, (6.1)

где rм — плотность масла, кг/м3; Qм — объемный расход масла (теоретически необходимая подача насоса), м3/с; Dtм, - разность температур масла на выходе из дизеля и на входе в него.

Для нормальной работы дизеля необходимо, чтобы разность температур Dtм, была бы не больше 8—15 °С. Тогда, например, для дизеля 10Д100присм = 2,05кДж/(кгХ ХК), rм = 900 кг/м3 и Dtмz10°С

Qм = Рм/cмrмDtм = 605/2,05 . 900 . 100 = 0,0328 м3/си= 118м3/ч.

В действительности, насос дизеля имеет расход 120 м3/ч. Так как в масляную систему тепловоза 2ТЭ10В заливается примерно 1500 кг масла (1,67 м3), то весь объем масла за час перекачивается 120/1,67 = 72 раза. Таким образом, весь круг циркуляции масло проходит менее чем за одну минуту. При такой интенсивной циркуляции в масле со временем протекают различные физико-химические процессы, ухудшающие его свойства («старение» масла).

Масло работает в дизеле в очень тяжелых условиях. В цилиндрах оно соприкасается с горячими газами (температура 1700—2000 °С) нагретыми поверхностями цилиндров и поршней (температура 300—400 °С). При этом масло частично сгорает и коксуется. Часть масла запекается в виде тонкой лаковой пленки на стенках цилиндров и днищах поршней, образуя нагар. При работе дизеля частицы нагара, кокса, сажи, золы под давлением газов из камеры сгорания через зазоры между гильзами, поршнями и поршневыми кольцами попадают в картерное масло и накапливаются в нем.

Масло, в процессе циркуляции стекающее из поршней в картер, разбрызгивается и в мелкораздробленном капельном состоянии, соприкасаясь с воздухом картера, окисляется. При окислении масла в нем образуются как твердые частицы, так и густые смолистые осадки, которые, отлагаясь на стенках маслопроводов, стесняют их сечения и затрудняют циркуляцию масла.

Кроме того, в масло постоянно попадают мелкие металлические частицы, являющиеся результатом износа, истирания поверхностей деталей дизеля и его агрегатов. Они усиливают износ трущихся деталей при циркуляции масла.

Важной особенностью всех твердых частиц любого происхождения, накапливающихся в смазочном масле, является их высокая дисперсность — большинство их имеют размеры не более 1—2 мкм.

В результате накопления твердых частиц, продуктов сгорания и окисления масло ухудшает свои смазочные свойства. Так называемое «старение» масла в процессе работы требует периодической его замены, так как «состарившееся» масло не только не уменьшает износа трущихся деталей дизеля, но и может способствовать его усилению из-за высокого содержания абразивных частиц.

Для продления срока службы масла, для того чтобы оно отвечало своему назначению — уменьшению трения и износа деталей дизеля, — из него необходимо отделять накапливающиеся твердые частицы и осадки. При хорошей очистке срок службы масла может быть продлен в два-три раза с одновременным уменьшением износа деталей дизеля.

Очистка масла в системах смазки тепловозных дизелей осуществляется путем непрерывной его фильтрации. Для надежности очистки система фильтрации масла состоит обычно из нескольких различных фильтров, включенных последовательно или параллельно.

Таким образом, масляная система тепловоза должна включать в себя масляные насосы, охлаждающие устройства, фильтры, трубопроводы, контрольные, регулирующие и защитные приборы. Из-за сложности системы масляные насосы должны развивать достаточно высокое давление (до 0,5—0,8 МПа).

Типы масляных систем.

Отдельные элементы масляной системы (насосы, фильтры, теплообменники) могут соединяться между собой по-разному, в зависимости от особенностей их конструкции.

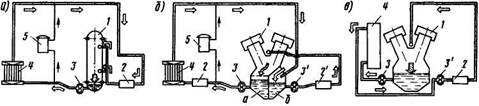

Обычно в системе используется один масляный насос. В этом случае основной поток масла, используемый для смазки дизеля, из масляной ванны дизеля 1 (рис. 6.7, а) засасывается насосом 3, проходит последовательно через охлаждающее устройство 4 (радиатор или теплообменник) и фильтр грубой очистки 2 и поступает в раздаточные коллекторы внутренней системы смазки дизеля. Стекая из узлов дизеля в масляную ванну, масло замыкает свой круг циркуляции. В этой схеме весь поток циркулирующего масла проходит лишь через фильтр грубой очистки 2. Фильтр тонкой очистки 5 включен в систему параллельно основному потоку, поэтому в нем за каждый цикл циркуляции очищается лишь небольшая часть потока масла (3 — 5 %). Однако высокая интенсивность циркуляции приводит к тому, что и в этих условиях фильтр тонкой очистки непрерывно уменьшает содержание механических примесей в циркулирующем масле.

Рис. 6.7. Принципиальные схемы масляных систем тепловозных дизелей: а — с одним насосом; б и в — с двумя насосами

В данной схеме давление, развиваемое одним насосом, должно быть достаточным, чтобы преодолеть все гидравлические сопротивления элементов системы.

Протяженный путь циркуляции масла затрудняет надежную смазку всех узлов ввиду ограниченного давления насоса.

С целью снижения общего уровня давления масла в системе могут быть применены два последовательно включенных циркуляционных насоса. Этим достигается возможность поддержания более высокого давления масла в подшипниках без повышения его в охлаждающих устройствах и фильтрах.

В дизеле типа Д70 тепловоза ТЭ40 масляная ванна картера разделена на два отсека. Из отсека а (рис. 6.7, б) нагретое в дизеле масло откачивается насосом 3 и через фильтр грубой очистки 2 и охлаждающее устройство 4 нагнетается в отсек б картера дизеля 1. Из отсека б насосом 3' охлажденное масло через фильтр 2' нагнетается во внутреннюю систему смазки дизеля. В этой схеме каждый насос работает в своем контуре.

В масляной системе дизеля 2А-5Д49 тепловоза ТЭП70 оба насоса 3 и 3' (рис. 6.7, в) включены последовательно в одном общем контуре: масляная ванна картера дизеля 1, насос 3, теплообменник 4, насос 3', фильтр 2 и раздаточный коллектор дизеля.

Масляная система тепловоза 2ТЭ10В. В системе установлен один масляный насос, и в основном контуре смазки дизеля масло циркулирует в полном соответствии со схемой рис. 6.7, а. Однако действительная схема масляной системы тепловоза 2ТЭ10В (рис. 6.8) выглядит значительно сложнее, главным образом за счет наличия ряда вспомогательных ветвей.

Рис. 6.8. Схема масляной системы тепловоза 2ТЭ10В

Главный масляный насос 25 подает масло из поддона дизеля по трубе 52 в охлаждающее устройство — водомасляный теплообменник 11. Далее по трубе 55 охлажденное масло проходит в фильтр грубой очистки 44 и по трубе 41 поступает в раздаточные коллекторы 28 дизеля. Давление масла после насоса при полной мощности дизеля составляет 0,5 МПа и может колебаться от 0,35. до 0,6 МПа в зависимости от состояния системы и температуры масла. В случаях переохлаждения масла и увеличения сопротивления его протеканию через теплообменник или при загрязнении последнего, когда перепад давлений на нем превышает 0,15 МПа, перепускные клапаны 8 и 10 открывают прямой пут для масла из трубы 52 в трубу 55 в обход теплообменника 11.

С основным контуром смазки дизеля связаны и другие части системы: контуры тонкой очистки масла и прокачивания его перед пуском, а также контур смазки редукторов и т. д.

Система имеет два независимых друг от друга контура тонкой очистки масла. От трубы 52 при циркуляции масла в системе небольшая часть потока масла (до 4 %) через дроссель диаметром 10 мм отводится в фильтр тонкой очистки 51. Пройдя фильтр, масло возвращается в поддон дизеля. Второй контур тонкой очистки масла не связан с контуром смазки дизеля и имеет собственный циркуляционный насос 24, размещенный конструктивно на заднем распределительном редукторе 49. Насос 24 засасывает масло из поддона дизеля и направляет его в центрифугу 26, откуда очищенное масло сливается снова в поддон. Необходимость установки отдельного насоса в этом контуре вызвана тем, что давление главного насоса (0,5 МПа) недостаточно для эффективной работы центрифуги. Для надежности ее работы производительность насоса 24 (12 м3/ч) выбрана больше пропускной способности центрифуги (около 5 м3/ч). Давление насоса 24 поддерживается на уровне 0,85 — 1,04 МПа при помощи разгрузочного клапана 53, который перепускает избыток масла в нагнетательную трубу 52 основного контура.

Для того чтобы заполнить систему маслом перед пуском дизеля и подвести смазку ко всем трущимся частям до начала работы, в масляную систему включен маслопрокачивающий агрегат, состоящий из насоса 39 и индивидуального электродвигателя. Маслопрокачивающий насос 39 по трубе 40 засасывает масло из поддона дизеля и подает его через обратный клапан 42 (пропускающий масло лишь в этом направлении) и фильтр грубой очистки 44 к дизелю. До пуска дизеля для надежной смазки его узлов агрегат должен проработать не менее 90 с. Во время работы дизеля трубопровод маслопрокачивающего насоса отключается от системы клапаном 42.

Смазка редукторов привода вспомогательных механизмов осуществляется на тепловозе от основного контура смазки дизеля через предохранительный клапан 43, подключенный к трубе 41 за фильтром грубой очистки 44. (Клапан 43 предохраняет редукторы от переполнения маслом при прокачивании смазки. Он отрегулирован на давление 0,07 — 0,08 МПа, в то время как маслопрокачивающий насос развивает давление лишь до 0,05 МПа. Поэтому при работе этого насоса редукторы отключены от системы.) От клапана 43 масло разводится к переднему редуктору 34 (по трубе 38, через вентиль 37 и редукционный клапан 36), к угловому редуктору 3 привода вентилятора холодильника и заднему редуктору 49 (через вентиль 47 и редукционный клапан 48 и далее соответственно по трубе 2 или 50), а также к гидромуфте вентилятора холодильника (по трубе 1 через запорный клапан 45, связанный с системой автоматического регулирования температуры охлаждающих жидкостей и дроссель диаметром 5 мм). Вентиль 46 дублирует клапан 45 на случай его поломки. По трубе 4 масло сливается в под

| <== предыдущая лекция | | | следующая лекция ==> |

| Характерные черты нового облика гражданской обороны Российской Федерации | | | Основные ориентиры, принципы и тенденции развития |

Дата добавления: 2021-09-25; просмотров: 506;