Ультразвуковая обработка

Ультразвуковой обработкой (УЗО) принято, называть большую группу технологических процессов и операций, разнообразных по назначению и осуществляемых различными способами, но обязательно в присутствии механических упругих колебаний с частотой выше частоты слышимых звуков (ультразвуковых). В одних процессах ультразвуковые колебания непосредственно используются для передачи в зону обработки необходимого количества энергии (например, при размерной ультразвуковой обработке твердых материалов), в других — как средство интенсификации процессов резания лезвийным инструментом Слайд 1

При воздействии на заготовку инструментом, колеблющим с оптимальной для данной операции амплитудой и ультразвуковой частотой в среде, состоящей из водной суспензии (взвеси) твердых абразивных частиц, и приложении к инструменту некоторого (небольшого) статического усилия происходит копирование формы сечения инструмента в заготовке и осуществляются операции прошивании и вырезания (Слайд 2).

Основным фактором, определяющим протекание процесса, является выкалывание, микрочастиц с поверхности обрабатываемой заготовки ударами абразивных зерен, приобретающих значительное ускорение от ударов колеблющегося с ультразвуковой частотой торца инструмента. Производительность процесса зависит от многих факторов, в основном от механических параметров обрабатываемого материала, характеризуемого критерием хрупкости.

Инструмент является частью колебательной системы, в которую входит магнитострикционный преобразователь и волновод-концентратор, усиливающий амплитуду в  раз.

раз.

Магнитострикция— деформирование тел при изменении их магнитного состояния, в частности изменение линейных размеров (удлинение, укорочение) некоторых материалов при помещении их в магнитное поле.

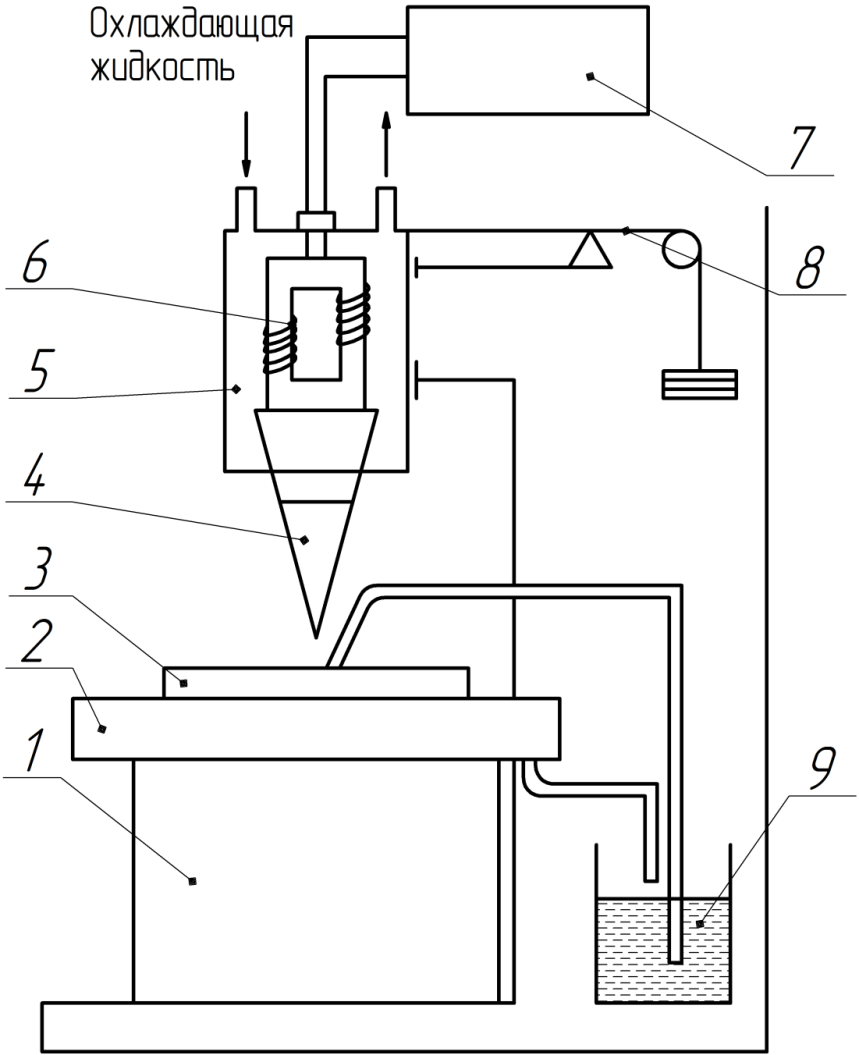

Магнитострикционный преобразователь — устройство, основанное на использовании прямого магнитострикционного эффекта и служащее для превращения электрической энергии, подводимой в форме переменного тока некоторой частоты в механическую в форме упругих механических колебаний той же частоты. Основные узлы — сердечник из магнитострикционного материала и нанесенная на него обмотка, по которой протекает ток. При обработке получают полости заданной геометрии (в том числе сложного профиля) в труднообрабатываемых твердых и хрупких материалах. Конструкция станка для УЗО показана на Слайде 3.

Слайд 3. Принципиальная схема ультразвукового станка: 1 – станина, 2 – координатный стол для закрепления заготовки, 3 – заготовка, 4 - рабочий инструмент, 5 – акустическая головка, 6 –магнитострикционный преобразователь, 7 – источник питания (ультразвуковой генератор), 8 – механизм подачи акустической головки и создания статической нагрузки инструмента на заготовку, 9 – принудительная подача и сброс абразивной суспензии

Из многочисленных возможных или осуществленных технологических процессов с применением ультразвука в промышленности пока используют лишь некоторые (интенсификация очистки поверхности, интенсификация химических и электрохимических процессов, размерной обработка твердых и хрупких материалов, сварка металлических и неметаллических материалов небольшой толщины, пайка и лужение легковоспламеняющихся металлов, и неметаллических материалов и др.) Варианты использования УЗ колебаний приведены на Слайде 4

К преимуществам ультразвуковой обработки относят: а) широту диапазона технологических применений ультразвука от размерной обработки твердых и хрупких материалов до интенсификации химикотехнологических и электрохимических процессов; сравнительную простоту эксплуатации промышленных установок; возможность автоматизации и механизации и др. Ее недостатками являются низкий КПД использования акустической энергии по сравнению с другими видами энергии.

| <== предыдущая лекция | | | следующая лекция ==> |

| РЕАКЦИЯ СВЯЗЫВАНИЯ КОМПЛЕМЕНТА | | | Стабилизаторы в цепи переменного тока |

Дата добавления: 2017-10-04; просмотров: 1456;