Железобетонные сваи-оболочки

Сваи-оболочки – это полые сваи диаметром 0,8 м и более. Такие сваи погружают в грунт с открытым нижним концом.

Область применения фундаментов на сваях-оболочках:

˗ большие глубины в водоеме;

˗ несвязные и малосвязные грунты основания опоры;

˗ большое количество опор.

Технология сооружения состоит из следующих этапов:

˗ транспортировка секций сваи-оболочки в пределах стройплощадки;

˗ подъем секции и установки ее в направляющие устройства;

˗ соединение секций между собой;

˗ установки и закрепления вибропогружателя на оболочке;

˗ погружение сваи-оболочки;

˗ выборка грунта из внутренней полости оболочки;

˗ установка (подвески) арматурного каркаса в оболочку;

˗ заполнение внутренней полости оболочки бетонной смесью.

˗ сооружение ростверка и надфундаментной части опоры.

Достоинства технологии:

˗ индустриальность;

˗ заводское изготовление;

˗ повышение качества изготовления;

˗ большая несущая способность.

Недостатки:

˗ необходимость в машинах и механизмах высокой мощности;

˗ высокая энергоемкость.

Сваи-оболочки применяют, когда бурение лидерной скважины осложняется наличием грунтовых вод или прослойками талых грунтов. В этом случае разбуривание забоя ведется через полость сваи, которая периодически по мере углубления скважины осаживается забивкой.

Такие сваи хотя и имеют наименьшую массу и при их использовании требуется оборудование меньшей грузоподъемности, однако их необходимо заполнять бетонной смесью, укладка которой в осенне-зимний период в условиях низких температур затруднена и сопряжена с дополнительными затратами материальных и денежных средств.

Буровые сваи

Для возведения буровых свай предварительно необходимо пробурить лидерные скважины. Устройство скважин для свайных фундаментов – одна из самых трудоемких операций, составляющая 70-80% от общих трудозатрат на устройство фундамента объекта.

Разработку скважин в ведут машинами ударно-канатного, вращательного, ударно-вращательного и термомеханического бурения, а так же бурением с помощью трубчатых лидеров (буров), погружаемых сваебойными агрегатами.

Имея в виду, что конструкции свайных фундаментов на таких грунтах состоят из большого количества свай, на каждом объекте следует подбирать механизмы для устройства скважин с учетом особенностей грунтов и обеспечения автономности работы машины и экономичной эксплуатации их.

Машины ударно-канатного бурения применяют редко из-за ограниченной маневренности, сложности перевозки и затруднения при наводке их на точку расположения сваи. Более целесообразно применять в этих условиях машины ударно-вращательного и термомеханического бурения.

При лидерном способе проходки скважин сваи-лидеры погружают сваепогружающими механизмами, а извлекают с помощью тяговой лебедки базовой машины.

Бурозабивным методом сваи погружают в два этапа. Первоначально пробуривают лидерную скважину, диаметр которой принимают на 1-2 см меньше наименьшего размера поперечного сечения сваи. Далее сваю погружают в эту скважину с помощью вибромолота или дизель-молота. В процессе забивки происходит некоторое деформирование грунта и благодаря тепловой энергии от работающего молота - выжимание и перераспределение грунта по периметру сваи.

Этот способ в наименьшей степени нарушает естественное строение грунтов и несколько уплотняет их, что увеличивает несущую способность свай по грунту, также позволяет повысить точность установки свай, обеспечить погружение ее на проектную глубину, исключить поломки свай от попадания под острие камней, валунов и др.

Буроопускной метод применяют, когда погружение свай в лидерных скважинах диаметром, меньшим или равным наименьшему размеру сваи, невозможно. Этот способ применяют в твердых грунтах, в пластичных с большим содержанием твердообломочных включений, а так же при забуривании свай в скальные породы.

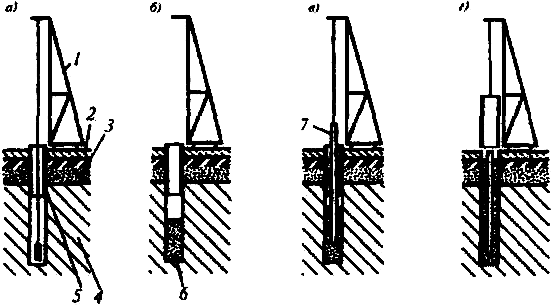

Метод погружения сваи в пробуренные скважины включает в себя ряд последовательно выполняемых операций (рис. 2):

- бурение скважины диаметром на 5-20 см большим диаметра столба до необходимой глубины;

- заполнение скважины песчано-глинистым раствором на 1/2-1/3 высоты;

- погружение сваи в этот раствор с частичным выжиманием его из устья скважины;

- извлечение обсадной трубы.

| Рис.2 Схема процесса погружения сваи в пробуренную скважину: а - бурение скважины; б - заполнение скважины песчано-глиняным раствором; в - погружение сваи; г - извлечение обсадной трубы; 1 - буровая установка; 2 -подсыпка; 3 - деятельный слой грунта; 4 - мерзлый грунт; 5 - обсадная труба; 6 - песчано-глинистый раствор; 7 - свая |

Буронабивной метод

Буронабивные сваи представляют собой скважины, выполненные согласно проектному эскизу, в которые монтируются металлические каркасы, с последующей закачкой в них песчано-цементного раствора. Полость скважины под давлением уплотняется глиняным раствором, исключая обрушение стенок. В зависимости от грунтового содержания, сваи применяются с дополнительным применением обсадных труб или без них. В устойчивых глинистых грунтах бурение скважин производится без устройства труб. В водонасыщенных грунтах, чаще всего, применение обсадных труб является обязательным условием.

Буронабивные сваи изготавливаются и монтируются в определенной последовательности. В грунте, с помощь ударной или бурильной установки, создается полость скважины заданных размеров и глубины. В процессе ямочного бурения применяется глинистый раствор, который, оказывая гидростатическое давление, исключает обвал стенок скважины.

Разбуренная масса грунта под давлением выносится на поверхность с помощью восходящего потока раствора. В готовую скважину опускается каркас, который устанавливается по всей длине сваи или только у верха, в зависимости от индивидуальности внешней нагрузки. Затем скважину бетонируют таким образом, чтобы нижний конец уходил в бетонную смесь не менее чем на метр. Для увеличения несущих способностей, буронабивные сваи применяют и изготавливают с расширяющей пятой в нижней части конструкции.

Стена в грунте

«Стена в грунте» — специальная технология, благодаря которой становится возможным возведение подземных сооружений в тесном соседстве с существующими зданиями и сооружениями. «Стена в грунте» позволяет выполнять ограждения котлованов в условиях плотной застройки и в непосредственной близости от коммуникаций. Зачастую, это единственное решение при возведении подземных объектов. Также она оптимальна при освоении подземного пространства ниже уровня грунтовых вод и для создания противофильтрационных завес в основании гидротехнических сооружений.

Этот тип ограждения изготавливается с извлечением грунта под защитой бентонитового раствора. Затем устанавливается арматурный каркас, и раствор замещается бетоном. Технология позволяет впоследствии использовать «стену в грунте» как несущую конструкцию, а также как конструкцию, исключающую доступ грунтовых вод в заглублённое эксплуатируемое сооружение.

Её применение максимально оправдано при строительстве крупных объектов. Порой «стена в грунте» является единственной подходящей технологией для строительства станции метрополитена или подземной автостоянки. Данный метод кардинально решает проблемы, с которыми сталкивается заказчик в центре города: узкие площадки строительных объектов, ограничение в движении, сохранение целостности строений, минимизация сброса сточных вод, обеспечение экологической безопасности.

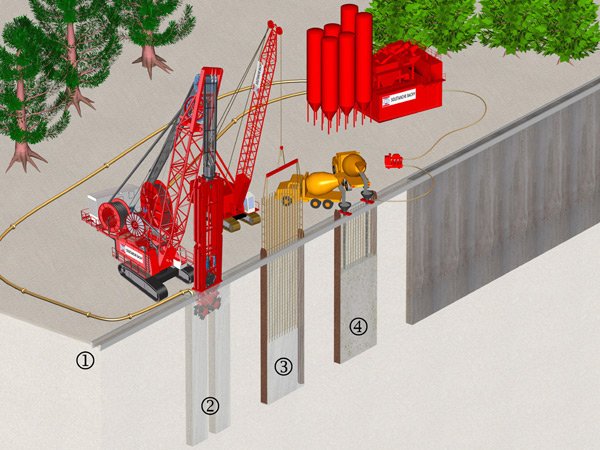

Технология изготовления «стены в грунте»:

1. По периметру будущего котлована сооружается монолитная железобетонная направляющая стенка — форшахта. Она обеспечивает проектное направление, необходимую точность сооружения стены и предотвращает обрушение грунта в верхней части траншеи.

2. Разрабатывается траншея под стену. Разработка производится двухчелюстным гидравлическим грейфером. При разработке грунта траншея заполняется бентонитовым раствором, который предотвращает обрушение стенок.

3. Происходит подготовка выкопанной траншеи к бетонированию. Специально подготовленные арматурные каркасы переводятся в вертикальное положение и опускаются в траншею. После монтажа каркасов в траншею опускаются бетонолитные трубы с приёмными воронками.

4. Производится бетонирование стены, при этом вытесняемый бетонной смесью бентонитовый раствор откачивается насосом и подаётся на установку регенерации. Темп бетонирования составляет 20—30 м³/час.

5. Производится разработка грунта котлована и устройство крепления стены. Котлован разрабатывается ярусами.

Основными способами обеспечения несущей способности «стены в грунте» на горизонтальные нагрузки являются установка грунтовых анкеров, устройство распорной системы и сооружение нулевого цикла полузакрытым способом по схеме «сверху-вниз».

Рис. 3 Схема технологии «стена в грунте»

Преимущества:

В сравнении с давно известными способами ограждения строительных котлованов «стена в грунте» обладает рядом данных технических преимуществ:

- Возможность устраивать котлованы там, где обычные способы их крепления неэффективны или невозможны вовсе.

- Достаточно высокая водонепроницаемость.

- Высокая надёжность и возможность работы в сложных геологических условиях.

- Высокие темпы сооружения (до 200 погонных метров готовой стены в месяц на один станок).

- Полное отсутствие динамических колебаний грунта, что позволяет осуществлять строительство в непосредственной близости от существующих зданий и коммуникаций.

- Низкий уровень шума на всех этапах работ.

Лекция 4

Дата добавления: 2017-10-04; просмотров: 1610;