СООРУЖЕНИЕ ОБДЕЛКИ В ЭКСПЛУАТИРУЕМЫХ БЕЗОБДЕЛОЧНЫХ ТОННЕЛЯХ

В сплошных крепких нетрещиноватых слабо выветривающихся и устойчивых породах тоннельную выработку в некоторых случаях в процессе строительства оставляют без обделки. Исключением являются лишь входные участки длиной около 6 м, в пределах которых, как правило, устраивают несущую или защитную конструкцию и сооружают порталы или оголовки. С течением времени в процессе длительной эксплуатации оставленного без обделки тоннеля, под воздействием ряда факторов обнаженная поверхность выработки приходит в состояние, требующее ее закрепления. Усиливающееся со временем горное давление, приток разрушающих породу подземных вод, знакопеременные температуры и обледенения поверхности выработки в зимнее время, выделяемые локомотивами газы вызывают термическое, химическое и физическое выветривание пород, их постепенное отслаивание, что приводит к необходимости систематической оборки угрожающих выпаданием кусков породы. В этом случае дальнейшая эксплуатация таких безобделочных тоннелей не может обеспечить безопасность движения поездов, а их содержание, кроме того, становится экономически нецелесообразным.

Работы по устройству обделки в таких тоннелях начинают с доработки профиля выработки. С помощью отбойных молотков снимают выветрившиеся, а также выступающие куски породы и профилю выработки придают по возможности правильное очертание в соответствии с типом обделки, предусмотренным проектом реконструкции тоннеля.

В некоторых случаях профиль выработки оказывается достаточным для обеспечения требуемого габарита и для производства работ в условиях движения поездов. Если же выработка имеет недостаточные размеры, то дополнительной доработкой породы следует обеспечить необходимое свободное пространство для постановки опалубки при возведении монолитных бетонных обделок.

Бетонирование фундаментов и стен обделки обычно не вызывает затруднений. Значительно сложнее осуществляется укладка бетона в свод, которая может быть выполнена только в «окна». Опалубку для свода укладывают на кружалах, минимально стесняющих профиль тоннеля. Все работы ведут с передвижных подмостей, доставляемых в тоннель рабочими поездами.

Минимально допустимая толщина монолитных бетонных обделок составляет 30 см, а так как в скальных породах, как правило, всегда имеются значительные переборы, которые при бетонировании заполняются также бетоном, то фактическая толщина обделки становится равной 40 — 50 см. Поэтому устройство в ранее незакрепленных выработках несущих монолитных бетонных обделок не может быть признано правильным. В этом случае необходимо стремиться к возведению лишь защитной конструкции минимальной толщины, предохраняющей породы от дальнейшего выветривания и разрушения.

Применение при реконструкции железнодорожных тоннелей безопалубочного метода бетонирования набрызгом бетона технически целесообразно и экономически эффективно, так как использование в указанных условиях обычного оборудования для производства бетонных работ по возведению монолитных обделок, как правило, крайне затруднено, а применение монолитных конструкций приводит также к неоправданному перерасходу материалов.

Обделки из набрызг-бетона, применяемые для закрепления безобделочных тоннелей, могут быть выполнены в виде сплошного набрызг-бетонного покрытия или в сочетании с металлической сеткой, анкерами или арками, т. е. аналогично тому, как они устраивались при усилении тоннельных конструкций.

Форма поперечного сечения тоннелей, пройденных в скальных и полускальных породах, разработанных буро-взрывным способом и закрепленных набрызг-бетоном, обычно имеет неправильное очертание.

Для статической работы обделки в крепких (f > 10) слаботрещиноватых породах это не имеет особого значения. В таких породах достаточно заполнить набрызг-бетоном углубления и трещины, при этом обделка выполняет функции защитного покрытия и толщина ее в среднем не превышает 5 см. В менее крепких породах (f < 10), не проявляющих горного давления, неровности выработки не должны

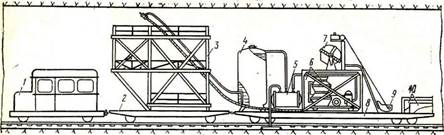

Рис. 56. Механизированный рабочий поезд для нанесения набрызг-бетона:

1 — мотовоз; 2 — двухосная платформа; 3 — рабочие подмости; 4 — бак для воды; 5 — ресивер; 6 — машина для нанесения набрызг-бетона; 7 — смеситель; 8 — четырехосная платформа; 9— загрузочное устройство; 10— емкости для цемента и инертных

Рис. 56. Механизированный рабочий поезд для нанесения набрызг-бетона:

1 — мотовоз; 2 — двухосная платформа; 3 — рабочие подмости; 4 — бак для воды; 5 — ресивер; 6 — машина для нанесения набрызг-бетона; 7 — смеситель; 8 — четырехосная платформа; 9— загрузочное устройство; 10— емкости для цемента и инертных

|

превышать в 1 — 2 раза толщину покрытия без ступенчатых переходов, поэтому такие неровности в процессе доработки должны быть срублены. Толщина же покрытия в этом случае может быть принята около 10 см.

В породах, в которых со временем начинает проявляться или усиливаться горное давление, обделка из набрызг-бетон а должна быть нанесена по металлической сетке в сочетании с анкерами или арками. Толщину покрытия, длину анкеров, а также расстояние между ними или арками принимают в этом случае на основании соответствующих расчетов.

Схемы организации работ, применяемые при устройстве обделок из набрызг-бетона, зависят от длины тоннеля и его габарита (одно- или двухпутный).

При реконструкции коротких тоннелей (длиной до 250 м) все оборудование следует располагать за пределами тоннеля в предпорталь- ных выемках, поскольку современные машины для нанесения набрызг-бетона позволяют транспортировать смесь с учетом ее подъема в среднем на расстояние 100 — 150 м. К месту укладки набрызг-бе- тона сухая смесь подается по стальному трубопроводу внутренним диаметром 50 мм, а непосредственно к соплу—по материальному шлангу длиной 20 м. Сводовую часть тоннеля бетонируют с передвижных подмостей, которые при ведении работ в однопутных тоннелях подают в «окна».

В однопутных тоннелях большой протяженности все работы выполняют в «окна», так как в этом случае для нанесения набрызг-бетонного покрытия в тоннель подают комплексный механизированный состав (рис. 56), на платформах которого размещены все механизмы, оборудование и материалы, необходимые для набрызг-бетона. Оборудование в тоннеле подключают к магистралям электроэнергии и сжатого воздуха, а при отсутствии централизованного энергоснабжения в состав включают еще одну платформу с передвижной электростанцией и компрессором.

В двухпутных железнодорожных тоннелях работы целесообразно вести с попеременным закрытием одного пути и сохранением движения по другому. Рабочую зону в этом случае ограждают подвесной вертикальной перегородкой, передвигаемой в процессе работ по направляющим и надежно предохраняющей действующий путь и проходящие поезда от падения кусков дорабатываемой породы.

Дата добавления: 2021-09-07; просмотров: 440;