УСТРАНЕНИЕ НЕГАБАРИТНОСТИ ТОННЕЛЕЙ

Устранение боковой негабаритности. Боковую негабарит- ность величиной до 5 см устраняют за счет стески кладки стен. Уменьшение толщины обделки более чем на 5 см приводит к появлению в ней деформаций. Поэтому стесанную негабаритную часть кладки усиливают железобетонной рубашкой. Работы иногда выполняют круглый год, а для поддержания положительной температуры при бетонировании и вплоть до полной выстойки бетона применяют электропрогрев по всей ремонтируемой поверхности. Боковую негабаритность величиной 10 см и более устраняют путем перекладки стен. Работы выполняют так же, как при капитальном ремонте стен (см. § 13).

На электрифицируемых линиях большую сложность представляют работы по устранению боковой негабаритности двухпутных тоннелей, построенных по старому габариту с междупутьем 3,72 м (по новому габариту ширина междупутья должна составлять 4,10 м).

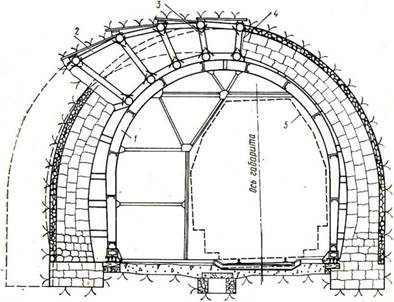

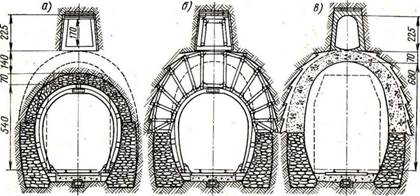

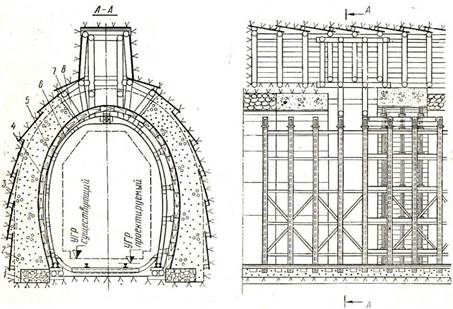

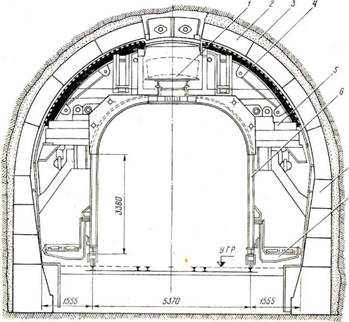

Интересным и экономичным решением является способ одностороннего расширения тоннеля с помощью металлических передвижных каркасов без перерыва движения поездов по одному пути. Другой путь на все время производства работ закрывается. Монтаж каркасов перед началом перекладки обделки и демонтаж их после окончания работ производят в «окна», специально предусмотренные в графике движения поездов. Каркас представляет собой пространственную конструкцию, состоящую из пятнадцати инвентарных металлических кружал двутаврового сечения, соединенных между собой горизонтальными и диагональными схватками. Расстояние между осями кружал выбирают в зависимости от инженерно-геологических условий. Работы ведут на нескольких участках по длине тоннеля, расстояние между ними принимают обычно равным около 50 м. Каркасы опираются на специальные опорные пути, состоящие из шпальных коротышей и трех соединенных между собой болтами рельсовых нитей, которые уложены вдоль стен тоннеля. Передвигают каркасы от одного участка работ к другому при помощи лебедок, установленных в камерах или внутри тоннеля. Перед установкой каркаса один из двух путей рихтуют на величину, обеспечивающую по другому пути минимально допустимый льготный габарит приближения строений. Собирают каркас у портала с помощью 15-тонного крана. Для обеспечения безопасности во время производства работ по перекладке негабаритной обделки каждый каркас обшивают защитной оболочкой из досок или металла, а в забое устраивают искусственную вентиляцию. После установки каркасов на место приступают к разборке кладки. От места врезки негабаритную кладку и породу разрабатывают

до проектного профиля отбойными молотками в направлении от замка к обрезам фундаментов. Профиль новой выработки закрепляют марчеванами, филатами и рошпанами с опиранием их на металлические кружала через штендеры и лонгарины (рис. 57).

Каменную кладку другой половины свода сохраняют, а при наличии в ней дефектов усиливают различными способами.

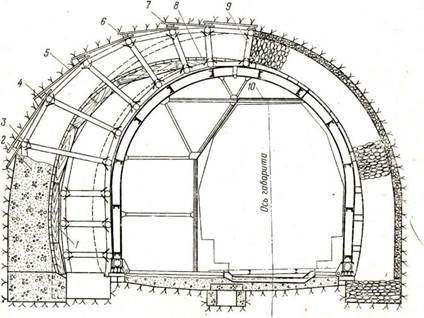

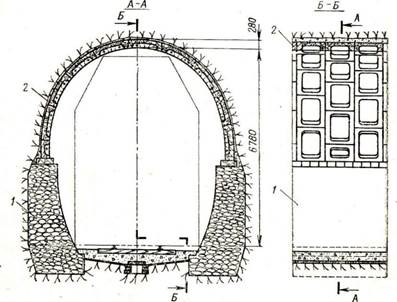

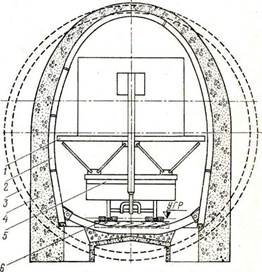

Длина участка одновременно разбираемой негабаритной кладки зависит от крепости окружающей породы, гидрогеологических условий и состояния старой кладки. После окончания разборки кладки и разработки породы до проектного профиля устанавливают опалубочные кружала, составленные из трех досок размером 5 х 20 см. Кружала изготовляют из отдельных сегментов длиной 200 см, скрепленных между собой гвоздями таким образом, чтобы стыки располагались вразбежку. Внешнее очертание кружал должно соответствовать внутреннему очертанию проектируемой обделки. Опалубку по кружалам устанавливают по мере укладки бетона. После установки и инструментальной выверки опалубки приступают к укладке бетона (марка бетона задается проектом), которую ведут снизу вверх при помощи пневмобетоноукладчика. Укладываемый бетон уплотняют вибротрамбовками (рис. 58).

Для лучшего сцепления нового бетона с оставляемой старой каменной кладкой необходимо тщательно очищать старую поверхность от копоти и пыли металлическими щетками и обильно смачивать его водой.

Рис. 57. Разборка негабаритной кладки и доборка профиля: 1 — металлические несущие кружала; 2 — рошпан; 3 — штендер; 4 — граница разборки негабаритной кладки; 5 — линия габарита приближения строений

Рис. 57. Разборка негабаритной кладки и доборка профиля: 1 — металлические несущие кружала; 2 — рошпан; 3 — штендер; 4 — граница разборки негабаритной кладки; 5 — линия габарита приближения строений

|

Чтобы ускорить выполнение работ, их ведут одновременно на нескольких участках через каждые 50 пог. м по длине тоннеля. Работы ведут в три смены, причем одна бригада занимается перекладкой, а другая — раскружаливанием, передвижкой и раскреплением каркасов. К раскружаливанию приступают только после того, как уложенный бетон достигает 75 % марочной прочности.

Разбираемый камень и разрабатываемый скальный грунт опускают по желобам в бункеры, установленные под каркасами, оттуда они попадают на ленточные транспортеры, а затем на железнодорожную платформу. При помощи мотовоза камень и грунт отвозят в отвал.

Преимущества этого способа перед ранее применявшимися способами с отдельными кружалами следующие: во-первых, каркас из нескольких кружал дает возможность экономить время за счет перестановки не отдельных кружал, а целых секций; во-вторых, одностороннее расширение тоннеля снижает стоимость затрат; в-третьих, наличие обшивки по наружному контуру каркаса позволяет устроить в забое искусственную вентиляцию, улучшить условия труда и повысить его производительность. Этот способ имеет и недостатки: неоднородность материала в одном сечении и большая трудоемкость работ.

Работы по устранению боковой негабаритности в двухпутных тоннелях могут быть с успехом выполнены с минимальной доработкой породы, если в качестве новой конструкции применить обделку из же

Рис. 58. Бетонирование новой обделки:

1 — деревянное опалубочное кружало; 2 — новая обделка из бетона; 3 — лонгарина; 4— скоба; 5 — марчевана; 6 — филата; 7— клинья; 8 — опалубка; 9 — штендер; 10 — защитная обшивка из досок и кровельного железа

Рис. 58. Бетонирование новой обделки:

1 — деревянное опалубочное кружало; 2 — новая обделка из бетона; 3 — лонгарина; 4— скоба; 5 — марчевана; 6 — филата; 7— клинья; 8 — опалубка; 9 — штендер; 10 — защитная обшивка из досок и кровельного железа

|

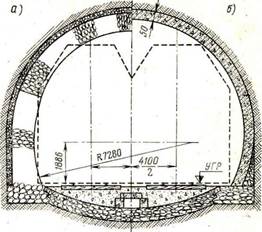

лезобетонных элементов или набрызг-бетона по сетке в сочетании с анкерами или металлическими арками (рис. 59).

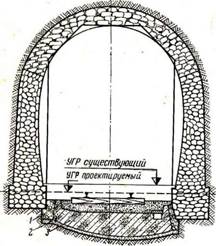

Устранение верхней негабаритности. Опускание подошвы тоннеля. Понижение пути, как правило, требует подработки грунта в основании балластного слоя, что приводит к обнажению фундаментов тоннельной обделки, а при наличии обратных сводов требуется их полное переустройство. Эту работу можно выполнять при помощи подвесных рельсовых пакетов участками длиной 2 м в такой последовательности. В первое «окно» укладывают пакет на длине 12,5 м из шести рельсов типа Р43 под каждую рабочую нить; во второе «окно» убирают балласт; в третье и четвертое «окна» разбирают старый обратный свод или породу под новый; в пятое и шестое «окна» бетонируют новый обратный свод. В течение следующих пяти дней происходит твердение уложенного бетона и на 12-й день котлован засыпают щебнем. На 13-й день на соседнем 2-метровом участке укладывают шпалы, а на 14-й день начинают повторение цикла. Переустройство или подведение обратного свода на кольце длиной 6,0 — 6,4 м занимает немногим более месяца. В длинных тоннелях понижение пути занимало много времени даже при открытии нескольких участков, а бетонирование при большом притоке воды снижало качество кладки.

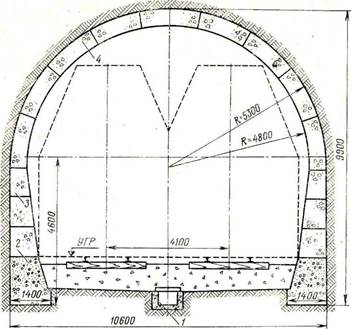

При устранении верхней негабаритности за счет понижения пути можно устраивать обратный свод не только монолитной, но и сборной конструкции (рис. 60 и 61).

В настоящее время применяют механизированный способ переустройства обратного свода в эксплуатируемых тоннелях. Работы выполняют в «окна» аналогично работам по устройству обратного свода (см. § 16).

Рис. 59. Симметричное расширение двухпутного

тоннеля:

а — старая каменная кладка; б — новая обделка из набрызг-бетона '

Рис. 59. Симметричное расширение двухпутного

тоннеля:

а — старая каменная кладка; б — новая обделка из набрызг-бетона '

|

Устранить верхнюю негабаритность можно также за счет понижения уровня головки рельса без устройства обратного свода. В крепких скальных грунтах эта задача решается лишь незначительной доборкой профиля в основании балластного слоя, выравниванием его бетонной подготовкой и переустройством водоотводного лотка. Сборные железобетонные элементы лотка готовят на заводе, а монтажные работы выполняют при помощи путеукладочного крана.

Устранение верхней негабаритности за счет понижения уровня головки рельса в слабых грунтах можно произвести без усиления фундаментов, если применить жесткое основание пути вместо существующего упругого. Путь на жестком основании успешно эксплуатируют на метрополитене, такой путь имеется и в некоторых железнодорожных тоннелях.

Работы выполняются при полном перерыве движения поездов на 2 — 3 месяца в такой последовательности:

на первой стадии вывозят из тоннеля весь старый балласт, разбирают водоотводный лоток, а воду перепускают по трубам; на второй стадии на обрезы фундаментов укладывают деревянные или металлические поперечины и на них подвешивают путь для перемещения строительных материалов;

на третьей стадии при помощи теодолита разбивают проектную ось пути, а на стены выносят проектную линию головок рельсов; на четвертой стадии закрепляют рельсы в профиле и плане с помощью бетонных стоек и металлических винтовых распорок; на пятой стадии устанавливают и раскрепляют опалубку водоотводного лотка; на шестой стадии подвешивают шпалы к рельсам, а положение их в профиле выверяют с помощью нивелира; на седьмой стадии укладывают бетон отдельными участками длиной 3 — 5 м и тщательно трамбуют его вибраторами.

Рис. 60. Конструкция обратного свода при понижении пути:

Рис. 60. Конструкция обратного свода при понижении пути:

|

| 1 — жесткий бетон; 2 — щебеночная подготовка, залитая песчано-цементным раствором; 3 — железобетонный блок обратного свода |

| Рис. 61. Конструкция распорной плиты при понижении пути: |

| 1 — жесткий бетон; 2 — щебеночная подготовка, залитая цементно-песчаным раствором; 3 — железобетонный блок распорной плиты длиной 1,25 м |

После выстойки бетона открывают движение поездов.

Переустройство свода горным способом. Горный способ применяют преимущественно при устранении негабаритности в коротких тоннелях и при расположении их на кривых малого радиуса. При этом работы выполняют внешним способом с предварительной проходкой транспортной штольни на время производства работ (если по условиям движения поездов невозможно предоставление «окон») или с оставлением штольни на все время эксплуатации.

Горнопроходческие работы выполняют следующим образом. Сначала подкрепляют негабаритную кладку изнутри тоннеля металлическими кружалами, соединяют их между собой в продольном направлении, а зазор между наружной поверхностью кружал и кладкой заполняют досками, затем проходят штольню над обделкой свода тоннеля с креплением ее полным дверным окладом (рис. 62, а). В дальнейшем усиливают крепление штольни унтерцугом из продольных брусьев, стоек и распорок; его устанавливают в тех местах, в которых приступают к разработке калотты (рис. 62, б); длину калотты определяют в зависимости от крепости породы, окружающей свод тоннеля. Перед завершением работы разбирают каменную (бетонную) кладку свода и устанавливают временное деревянное крепление на металлические кружала.

Разборку каменной кладки старого свода и разработку окружающей горной породы до очертания нового профиля выполняют при помощи отбойных молотков или в зависимости от состояния сохраняемой кладки и инженерно-геологических условий — взрывным способом. После разборки свода укладывают на металлические кружала деревянные продольные балки и через стойки передают на них нагрузку окружающей среды. Разработку калотты ведут симметрично в обе стороны от оси тоннеля. Завершают работы установкой опалубочных кружал и бетонированием нового свода. В промежутки между металлическими кружалами укладывают деревянные опалубочные кружала, подкрепляют их штендерами, заводят за них опалубку из досок

Рис. 62. Устранение верхней негабаритности

Рис. 62. Устранение верхней негабаритности

|

и укладывают бетон ровными слоями одновременно с обеих сторон (рис. 62, в). По мере укладки бетон непрерывно уплотняют вибраторами. После достижения бетоном проектной прочности опалубку и деревянные кружала разбирают, а металлические кружала удаляют. Для заполнения пустот между новой кладкой и горной породой, а также в каменную забутовку нагнетают цементный раствор.

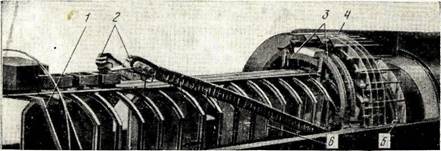

Переустройство свода с помощью полущита. Полущит Ленгипротрансмоста, являющийся металлической крепью, под защитой которой выполняются строительные работы и движутся поезда, состоит из ножа, опорного кольца и хвостовой части, имеет длину 4,2 м и массу около 25 т. В торцовой части опорного кольца размещены 14 гидравлических домкратов, связи и горизонтальные распорки, обеспечивающие прочность и жесткость всей конструкции. Подкосы расположены за пределами габарита подвижного состава. Для крепления кровли в слабых грунтах применяют специальные выдвижные металлические трубы, помещающиеся в опорном кольце со стороны забоя. Впереди полущита, под ним, а также позади него устанавливают передвижные кружальные секции, которые перемещаются по рельсам одновременно с передвижкой полущита. По наружной поверхности свода кружал укладывают металлические листы, предохраняющие действующий путь и проходящие поезда от случайного выпадания камней разбираемой кладки или горной породы. На кружальной секции под хвостовой оболочкой полущита монтируют приспособления для укладки тюбингов, состоящие из направляющих дуг, двух гидравлических домкратов, двух лебедок. За хвостовой частью полущита устанавливают насос для нагнетания цементно-песчаного раствора за обделку. Сборная обделка нового свода состоит из десяти железобетонных тюбингов шириной 100 см каждый (рис. 63). Тюбинги имеют ребристое сечение, толщина плиты равна 12 см, по радиальным и кольцевым швам тюбинги соединяются болтами, проходящими через специальные закладные части в их ребрах. Работы по перекладке свода выполняют в такой последовательности. Сначала монтируют одну, из секций катучих подмостей, под защитой которой разбирают свод портального кольца тоннеля и соседний участок кладки до уровня проектного положения опор тюбингового свода. Длину разбираемой части портала назначают такой, чтобы на сохраняемых стенах мог разместиться полущит из пяти-шести полуколец новой обделки. Полущит монтируют в стороне от портала в зоне действия 50-тонного крана на железнодорожном ходу. Этим краном собранный полущит устанавливают на стены портала, после чего краном монтируются первые пять-шесть полуколец обделки, и начинают проходку с помощью полущита (рис. 64). Портал тоннеля бетонируют в последнюю очередь.

Вслед за катучей секцией по мере передвижки полущита монтируют технологические подмости и по ним укладывают узкоколейный путь, по которому вывозят разобранную кладку и породу, а также подвозят тюбинги к полущиту.

Внутреннее очертание подмостей находится за пределами габарита подвижного состава. По наружной поверхности подмостей укладывают двойной деревянный настил с прослойкой из рубероида для предохранения рабочей зоны тоннеля, расположенной между внутренней поверхностью новой обделки свода и наружной поверхностью подмостей, от проникания паровозных и тепловозных газов. Для удалений попавших газов применяют нагнетательную вентиляцию. Разборку старой кладки свода и доборку профиля выполняют отбойными молотками или взрывным способом. Породу и разобранную кладку вывозят в вагонетках при помощи автокара за пределы тоннеля.

Тюбинги укладывают на складе в кассеты, грузят на вагонетки и доставляют к полущиту. Затем двумя гидравлическими быстродействующими домкратами кассету с тюбингом поднимают за пределы наружного очертания поверхности направляющих дуг и при помощи тросов от двух лебедок тюбинг опускают на место. Этот технологический комплекс позволяет механизировать работы по уборке породы из пазух полущита и вести их без перерыва движения поездов. Для механизированной уборки породы из забоя и погрузки ее в вагонетки с обеих сторон от катучих подмостей устанавливают пластинчатые транспортеры (рис. 65).

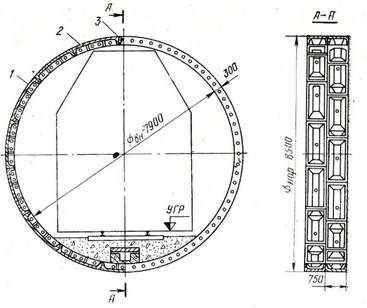

Рис. 63. Поперечный разрез обделки после реконструкции с помощью полущита:

Рис. 63. Поперечный разрез обделки после реконструкции с помощью полущита:

|

| 1 — старая каменная кладка стен; 2 — новая кладка свода из тюбингов |

Отличительной особенностью пластинчатого транспортера являются удлиненные пластины особой конструкции, которые при перемещении породы под углом и на поворотах не смещаются одна отно-

Рис. 64. Общий вид полущитового комплекса:

1 — технологические подмости; 2 — ленточные транспортеры; 3— тюбингоукладчик с двумя направляющими дугами; 4— полущит; 5 — питатели транспортеров; 6 — катучие секции подмостей

Рис. 64. Общий вид полущитового комплекса:

1 — технологические подмости; 2 — ленточные транспортеры; 3— тюбингоукладчик с двумя направляющими дугами; 4— полущит; 5 — питатели транспортеров; 6 — катучие секции подмостей

|

сительно другой. Перемещение транспортера в двух плоскостях обеспечивается двухшарнирным соединением звеньев цепи, к которым прикреплены пластины. Транспортер длиной 25 м и массой 5 т, пластинами шириной 400 мм имеет производительность 40 т/ч; мощность его электродвигателя 1,7 кВт.

Применение описанного технологического комплекса с механизированной уборкой породы с помощью пластинчатого транспортера обеспечивает проходку 3 пог.м тоннеля в сутки и не мешает движению поездов.

Работы с помощью полущита выполняют в три стадии: на первой стадии разбирают старую кладку и добирают профиль; на второй стадии передвигают полущит и технологические кружальные секции;

на третьей стадии укладывают тюбинги.

Объем работ на 1 пог. м реконструируемого свода тоннеля:

Разработка породы........................................................................ 6,4 м3

Разборка старой кладки .................................................................. 7,6 »

Укладка тюбингов.......................................................... 2,34 »

Чеканка швов............................................................................ 18 пог. м

Нагнетание цементного раствора...................................................... 20 м3

Преимуществами нового способа реконструкции свода являются сравнительно высокая производительность и возможность выполнения работ без перерыва движения поездов.

Применение механизации для уборки породы и камня из забоя на технологические подмости и откатка с помощью электрокара облегчают труд проходчиков. Металлическая передвижная крепь обеспечивает безопасность движения поездов и работы проходчиков.

Полное переустройство негабаритной обделки. Переустройство обделки однопутного тоннеля горным способом. Замену негабаритной обделки по всему контуру (верхний своди стены) выполняют наружным способом по такой же технологии, как и при устранении верхней негабаритности в пределах свода (рис. 66).

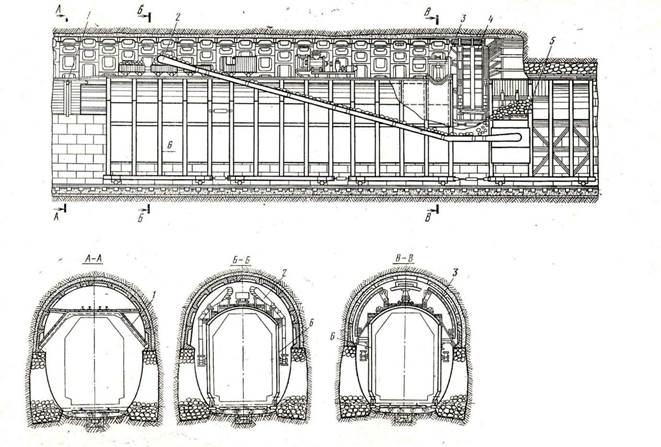

Рис. 65. Переустройство свода тоннеля с помощью полущитового комплекса: 1 — технологические подмости с узкоколейным рельсовым путем и вагонетками; 2 — изгибающиеся ленточные транспортеры; 3 — тюбингоукладчик; 4 — полущит; 5 — питатели транспортеров; 6 — катучие подмости

Рис. 65. Переустройство свода тоннеля с помощью полущитового комплекса: 1 — технологические подмости с узкоколейным рельсовым путем и вагонетками; 2 — изгибающиеся ленточные транспортеры; 3 — тюбингоукладчик; 4 — полущит; 5 — питатели транспортеров; 6 — катучие подмости

|

При больших объемах работ механизируют подачу бетона к месту укладки. Для этого бетонный завод строят около портал а; вдоль выемки укладывают тупиковый путь, устраивают склады для хранения цемента, песка и щебня. Материалы подают в бункер по эстакаде. Бетон готовят в бетономешалке, а к месту укладки транспортируют по бетоноводу с помощью бетононасоса. Если расстояние подачи бетона от бетонного завода к месту укладки превышает 200 м, то устанавливают второй (промежуточный) бетононасос. Из бетоновода бетон поступает в распределитель, а затем по резиновому шлангу к металлическим хоботам, соединенным между собой петлями и крючьями. Бесперебойная работа бетононасоса обеспечивается установкой между бетономешалкой и бетононасосом промежуточного бункера. Промывка бетона занимает много времени, кроме того, после промывки остается большое количество цемента, песка, засоряющих балласт. Чтобы избежать этих недостатков укладывают два бетоновода: в первую смену по одному транспортируют бетон, а другой промывают, а во вторую смену меняют схему. Переустройство обделки однопутного тоннеля с помощью эректора. Большие объемы работ по переустройству негабаритной обделки стен и свода выполняют круглый год независимо от температуры наружного воздуха при помощи эректора, смонтированного на четырехосной железнодорожной платформе (рис. 67). Этот способ применяют в том случае, когда необходимо заменить деформированную бетонную кладку более мощ

Рис. 66. Переустройство свода и стен тоннеля горным способом: 1 — старый фундамент; 2 — новая бетонная обделка; 3 — марчевана; 4 — лекало; 5 — опалубка; 6 — кружало; 7 — лонгарина; 8 — стойка

Рис. 66. Переустройство свода и стен тоннеля горным способом: 1 — старый фундамент; 2 — новая бетонная обделка; 3 — марчевана; 4 — лекало; 5 — опалубка; 6 — кружало; 7 — лонгарина; 8 — стойка

|

ной обделкой, например, из чугунных тюбингов или железобетонных блоков.

Работы в тоннеле начинают с установки несущих металлических кружал и укладки подвесного пакета из рельсов по всей длине переустраиваемого негабаритного участка.

К месту работ прокладывают воздухопровод от компрессорной, построенной близ портала тоннеля, на двух четырехосных железнодорожных платформах монтируют два тюбингоукладчика; в вагоне оборудуют насосную станцию для нагнетания цементного раствора (в зимнее время воду и инертные подогревают); на переустраиваемом участке открывают три-четыре забоя и заранее убирают все провода электрического освещения, оповестительной и заградительной сигнализации в боковые водоотводные лотки, укладывая их в металлическую коробку из двух швеллеров с целью предохранения от возможных повреждений при выполнении буро-взрывных работ.

Разборку негабаритной кладки и доборку профиля до проектных размеров проводят участками, а затем с помощью эректора монтируют из чугунных тюбингов кольцо. Работы выполняют по циклограмме в такой последовательности: в первое «окно» демонтируют одно кружало, бурят шпуры в пределах стен, взрывают кладку огневым способом, добирают породу до очертания новой обделки, грузят ее на платформу и вывозят из тоннеля; во второе «окно» выполняют такие же работы, но ниже уровня головки рельса; в третье «окно» укладывают тюбинги на половине кольца ниже горизонтального диаметра; в четвертое и пятое «окна» разбирают кладку и монтируют обделку выше горизонтального диаметра (рис. 68).

Рис. 67. Переустройство обделки с помощью эректора:

1 — эректор; 2 — металлические кружала; 3 — новая обделка из тюбингов (по проекту); З — существующая негабаритная обделка из бетона; 5 — железнодорожная платформа; 6 —пакет из шести рельсов

Рис. 67. Переустройство обделки с помощью эректора:

1 — эректор; 2 — металлические кружала; 3 — новая обделка из тюбингов (по проекту); З — существующая негабаритная обделка из бетона; 5 — железнодорожная платформа; 6 —пакет из шести рельсов

|

Переустройство обделки двухпутного тоннеля. Двухпутные тоннели старой постройки не удовлетворяют действующему габариту С не только по высоте, но и по ширине, так как ширина междупутья в них равна 3772 мм вместо 4100 мм. Горный способ ликвидации боковой негабаритности в двухпутных тоннелях и верхней негабаритности в однопутных тоннелях сдерживает темпы производства работ вследствие большой трудоемкости и низкого уровня

Рис. 68. Поперечный разрез новой обделки из чугунных тюбингов: 1 — тюбинг нормальный; 2 — тюбинг смежный; 3 — тюбинг замковый

Рис. 68. Поперечный разрез новой обделки из чугунных тюбингов: 1 — тюбинг нормальный; 2 — тюбинг смежный; 3 — тюбинг замковый

|

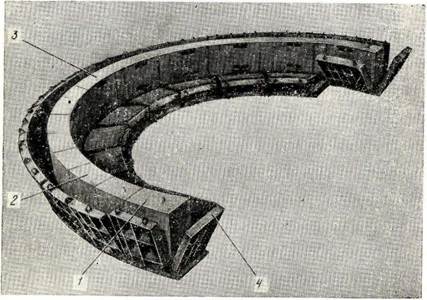

Рис. 69. Контрольная сборка блочной обделки для переустройства двухпутного тоннеля:

Рис. 69. Контрольная сборка блочной обделки для переустройства двухпутного тоннеля:

|

1 — блок фундамента; 2 — блок стены; 3 — блок свода; 4 — металлическая опалубка

механизации процессов крепления, погрузки породы и возведения новой обделки.

Для полного переустройства негабаритных двухпутных тоннелей старой постройки в настоящее время Ленгипротрансмостом предложен проходческий комплекс, позволяющий механизировать трудоемкие процессы и производить строительно-монтажные работы круглый год независимо от температуры наружного воздуха. Предварительно до начала работ в тоннеле выполняют контрольную сборку новой блочной обделки на поверхности (рис. 69).

Сущность нового способа состоит в том, что под защитой оболочки щита разбирают старую негабаритную кладку, разрабатывают породу до очертания поверхности нового профиля выработки и возводят новую обделку.

Проходческий комплекс состоит из щита, оборудованного домкратами для передвижения, грузовой катучей секции № 1, катучей секции № 2 с рольгангами для укладки блоков свода обделки и тельферами для подъема и укладки стеновых блоков. Катучая секция № 3 имеет оборудование для выполнения вспомогательных работ (рис.70).

Разобранную кладку и разработанную породу грузят породопогрузочными машинами ПЛМ-5М на транспортер и в вагонетки. Откатку осуществляют электрокарами.

Рис. 70. Проходческий комплекс для возведения новой обделки двухпутного тоннеля:

1 — тележка для подъема блока свода на рольганг; 2 — блок свода; 3 — цементно-песчаный раствор; 4 — рольганг; 5 — механизм подъема стенового блока; 6 — катучие подмости; 7 — стеновой блок; 8 — площадка для перемещения стенового блока

Рис. 70. Проходческий комплекс для возведения новой обделки двухпутного тоннеля:

1 — тележка для подъема блока свода на рольганг; 2 — блок свода; 3 — цементно-песчаный раствор; 4 — рольганг; 5 — механизм подъема стенового блока; 6 — катучие подмости; 7 — стеновой блок; 8 — площадка для перемещения стенового блока

|

Рис. 71. Обделка двухпутного тоннеля после переустройства:

1 — водоотводный лоток; 2— блок фундамента; 3 — блок стены; 4 — блок свода

Рис. 71. Обделка двухпутного тоннеля после переустройства:

1 — водоотводный лоток; 2— блок фундамента; 3 — блок стены; 4 — блок свода

|

После переустройства тоннеля механизированным щитовым комплексом обеспечивается пропуск по нему поездов на электрической тяге и перевозка грузов всех степеней негабаритности (рис.71). Применение щитового комплекса позволяет обеспечить производство работ практически в любых геологических условиях, высокие темпы проходки (2 пог.м готового тоннеля в сутки), максимальную механизацию всех видов подземных работ с минимальным расходом крепежного леса. Механизированный комплекс позволяет достичь высокой производительности труда при минимальной потребности в рабочей силе и техническом персонале.

Дата добавления: 2021-09-07; просмотров: 509;