УСИЛЕНИЕ СУЩЕСТВУЮЩЕЙ КОНСТРУКЦИИ ОБДЕЛКИ

Возрастание величины нагрузок от горного давления, изменение их характера (односторонние, неравномерные, несимметричные и т. п.), потеря первоначальной несущей способности обделки, связанная с различными причинами, могут привести к появлению недопустимых дефектов, деформаций и трещин в конструкции. В этом случае на основании детальных обследований, анализа причин разрушений и сравнения вариантов реконструкции решают вопрос об усилении или даже замене существующей обделки.

Усиление несущей конструкции — обделки или всей системы «обделка — порода» — в основном выполняют путем тампонирования пустот за обделкой, цементации самой обделки, торкретированием, устройством железобетонной рубашки — нанесением слоя набрызг- бетона в сочетании с металлической сеткой, анкерами или арками.

Тампонирование пустот за обделкой. Тампонирование таких пустот и непосредственно прилегающих к ним трещин в породе является одним из весьма эффективных мероприятий по усилению тоннельных конструкций. Особенно хорошие результаты усиление нагнетанием растворов за обделку дает в том случае, когда при строительстве тоннеля переборы закладывали бутовым камнем насухо. В этом случае нагнетаемый раствор легко проникает в швы кладки, омоноличивает ее, создавая дополнительную несущую конструкцию.

Для тампонирования пустот чаще всего применяют цементные, цементно-песчаные и цементно-глинистые растворы с различными добавками, повышающими их водонепроницаемость, скорость схватывания и твердения, уменьшающими усадочные явления, увеличивающими радиус растекания и т. п.

Как правило, работы по тампонированию преследуют двойную цель: во-первых, усиление и повышение несущей способности обделки и, во-вторых, осушение выработки. При этом в ряде случаев нагнетание растворов за обделку с целью ее осушения имеет первостепенное значение. Поскольку в обоих случаях порядок производства работ одинаков, его описание дано в главе VII. Следует иметь в виду, что в однопутных тоннелях нагнетание выполняют в «окна», в а двухпутных тоннелях — в «окна» или с поочередным закрытием одного пути. На электрифицированных участках линий предварительно снимают напряжение с контактного провода. Работы целесообразно вести с помощью специального рабочего поезда, состоящего из мотовоза и нескольких платформ, на которых установлены подмости, оборудование и материалы для нагнетания.

Цементация обделки. Для повышения прочности и водонепроницаемости обделки ее цементируют через пробуренные в шахматном порядке скважины диаметром 45 — 65 мм на глубине не более чем 2/3 толщины обделки, нагнетают цементный раствор с различными добавками, состав и консистенцию которого выбирают в зависимости от состояния обделки, степени и характера ее повреждения и обводненности.

Прочность материала определяют испытанием на сжатие образцов, выламываемых из обделки, трещиноватость и пористость устанавливают по их удельному водопоглощению. При удельном водопоглоще- нии 5—10 л/мин обделку считают крупнопористой, при водопоглощении 1 — 5 л/мин — среднепористой и при водопоглощении менее 1 л/мин — мелкопористой.

Состав и другие характеристики цементных растворов, применяемых для цементации, выбирают в зависимости от состояния обделки (табл. 6). Водоудерживающая способность раствора, характери-

Таблица 6

| Характеристики растворов для цементации обделок тоннелей

|

зуемая коэффициентом водоотделения, не должна быть меньше 80 % при В/Ц = 1; для растворов, применяемых в обводненных тоннелях, начало сроков схватывания должно наступать не позднее 40 мин, а конец — не позднее 60 мин от начала затворения, для растворов, применяемых в необводненных тоннелях, — соответственно через 4 и 13 ч.

Цементацию выполняют, как правило, гидравлическими плунжерными насосами Ленметростроя или растворонасосами С-251 производительностью 1 м3/ч с максимальным давлением 10 ат. Лучшие результаты дает применение инъекторов с обратной циркуляцией.

С целью придания большей водонепроницаемости и меньшей усадки цементному раствору в него могут быть внесены вспенивающие добавки. Для получения аэрированного раствора вспенивающую добавку «Прогресс» вводят в количестве 0,5— 1,5 % от массы цемента. Аэрированные растворы не расслаиваются, проникают в мелкие трещины и после твердения дают более однородный и прочный цементный камень.

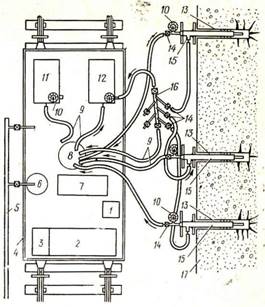

Работы по цементации ведут в «окна», оборудование устанавливают на специальной платформе, подаваемой в тоннель мотовозом (рис.47).

Раствор нагнетают в скважину при начальной консистенции в течение 15 мин. Если за это время давление не повышается, переходят к более густым растворам и нагнетают их до тех пор, пока давление не достигнет максимального, установленного в проекте. Под этим давлением скважину выдерживают в течение 10 мин, после чего растворонасос отключают и раствор по обратной линии инъектора спускается в специальный бак.

Рис. 47. Схема размещения на платформе оборудования для цементационных работ: 1 — весы; 2 — емкость для цемента; 3 — емкость для добавки; 4— платформа; 5 — водопроводная линия; 6 — резервный бак для воды; 7 — растворомешалка; 8 — бак для раствора; 9—шланги; 10 — манометры; 11 — резервный растворонасос; 12 — основной раство- poiHacoc; 13 — скважины; 14 — пробковые краны; 15 — инъекторы; 16 — распределительная гребенка; 17 — бетонная обделка

Рис. 47. Схема размещения на платформе оборудования для цементационных работ: 1 — весы; 2 — емкость для цемента; 3 — емкость для добавки; 4— платформа; 5 — водопроводная линия; 6 — резервный бак для воды; 7 — растворомешалка; 8 — бак для раствора; 9—шланги; 10 — манометры; 11 — резервный растворонасос; 12 — основной раство- poiHacoc; 13 — скважины; 14 — пробковые краны; 15 — инъекторы; 16 — распределительная гребенка; 17 — бетонная обделка

|

Через 28 суток проверяют качество выполненных работ путем нагнетания воды в контрольные скважины и испытания образцов на сжатие. Удельное водопоглощение под давлением 3 ат не должно превышать 0,01 л/мин, а прочность образцов обделки должна быть выше прочности образцов обделки до цементации для крупнопористой обделки на 85 — 100 %, для среднепористой на—60—80 % и для мелкопористой — на 45 — 55 %.

Торкретирование внутренней поверхности обделки. Торкретирование поверхности применяют для ее защиты от выветривания и разъедающего действия дымовых газов, омоноличивания слабой кладки, а также усиления конструкции за счет увеличения ее сечения. Одновременно слой торкрета, наносимый на внутреннюю поверхность обделки, служит жесткой гидроизоляцией и в определенной степени повышает ее водонепроницаемость. Более подробно вопросы, связанные с торкретированием, рассмотрены в главе VII.

Торкрет для усиления обделки можно применять лишь в тех случаях, когда после его укладки обделка не будет подвергаться дальнейшим деформациям, а уменьшение внутренних размеров тоннеля за счет толщины нанесенного слоя не приведет к нарушению габарита.

Количество и толщину слоев, составы наносимых растворов, объем подаваемой к соплу установки воды и необходимость армирования определяют в проекте реконструкции в зависимости от конкретных условий и уточняют опытным путем. Растворы приготовляют на портландцементах любых видов марки 400 и выше или расширяющихся (ВРЦ) и безусадочных (ВБЦ) цементах.

Слои торкрета наносят цемент-пушкой с рабочим давлением до 3,5 ат.

Торкретировать поверхность обделки тоннеля можно также аэрированными цементно-песчаными растворами с введением в них, кроме вспенивающей добавки, 1 — 2% жидкого стекла для ускорения схватывания.

Железобетонная рубашка. Устройство железобетонной рубашки является весьма эффективным средством и широко используется для усиления по всему контуру обделки тоннелей. Железобетонную рубашку можно устраивать как при наличии достаточных запасов габарита, так и при отсутствии таких запасов.

В первом случае перед устройством рубашки внутренняя поверхность обделки должна быть очищена от грязи, копоти, отслаивающихся частей кладки. На материале кладки для лучшего сцепления ее бетоном следует сделать насечки.

Во втором случае обделку предварительно подкрепляют несущими кружалами, срубают слой кладки необходимой толщины и лишь затем устраивают рубашку.

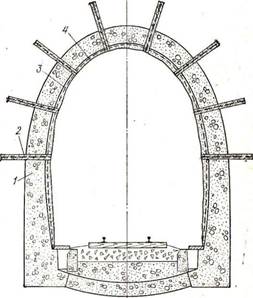

С целью предохранения обделки от дальнейшего разрушения железобетонную рубашку (рис. 48) целесообразно устраивать в тоннелях или на отдельных его участках, где обделка имеет значительные дефекты — каверны, выщелачивание раствора, выветривание материала, сильную трещиноватость и т. д.

Толщину рубашки назначают в зависимости от глубины разрушения кладки, имеющихся запасов габарита, с учетом условий удобства бетонирования, но при всех случаях она должна быть не тоньше 20 см. Арматуру вяжут либо на месте, либо заготовляют на стройплощадке в виде каркасов. Для обеспечения надежной связи железобетонной рубашки с конструкцией арматуру крепят к обделке металлическими

анкерами диаметром 16 — 24 м, закрепляемыми в шахматном порядке с шагом около 1 м.

Бетонируют рубашку, как правило, пневмобетоноукладчиками с передвижных подмостей с использованием опалубки, установленной по кружальным аркам.

Помимо железобетонных рубашек с арматурой обычного типа, в качестве усиливающей конструкции можно применять рубашки, армированные жесткой арматурой, — металлическими кружалами из старогодных рельсов или проката. Такой способ целесообразен в условиях интенсивного движения поездов и особенно в аварийных случаях, когда обделку необходимо немедленно подкрепить. После установки металлических кружал их сваривают, как правило, между собой продольной арматурой в единый каркас и затем укладывают бетон. Опалубка в этом случае может быть прикреплена непосредственно к кружалам.

Все работы по сооружению железобетонных рубашек выполняют в «окна» продолжительностью около 4 ч с передвижных подмостей.

Набрызг-бетон. Нанесение набрызг-бетона на внутреннюю поверхность обделки за последнее время получает все большее распространение и является одним из наиболее прогрессивных, экономичных и эффективных способов усиления тоннельной конструкции.

Рис. 48. Усиление обделки железобетонной рубашкой:

1 — старая обделка; 2 — железобетонный анкер; 3 — металлическая сетка; 4— набрызг-бетон

Рис. 48. Усиление обделки железобетонной рубашкой:

1 — старая обделка; 2 — железобетонный анкер; 3 — металлическая сетка; 4— набрызг-бетон

|

Набрызг-бетон — высокопрочный, быстротвердеющий бетон, получаемый нанесением на укрепляемую поверхность посредством сжатого воздуха смеси цемента, песка, гравия или щебня и воды с добавкой ускорителей схватывания и твердения. Набрызг-бетон укладывают способом безопалубочного бетонирования, при этом сухая цементно-песчано-гравийная смесь под давлением сжатого воздуха поступает по шлангу и непосредственно перед вылетом из сопла увлажняется. В результате непрерывного послойного трамбования и активизации цемента увеличивается плотность и сцепление набрызг-бетона с поверхностью, возрастает его прочность и повышается водонепроницаемость. При подборе состава набрызг-бетона определяют соотношение состав-

| Таблица 7 Данные для ориентировочного подбора состава сухой смеси для набрызг-бетона

|

ляющих сухой смеси, выбирают марку цемента и вид добавки- ускорителя, исходя из условий наибольшей прочности при наименьшем отскоке (табл. 7).

В качестве вяжущего применяют цементы высоких марок 400 — 600 свежего помола, в качестве добавок для ускорения схватывания в отечественной практике используют алюминат натрия, жидкое стекло, фтористый натрий и др.

Подобранный состав набрызг-бетона обычно уточняют на месте производства работ путем опытных нанесений. Выбирают состав, дающий необходимую прочность при наименьшем расходе цемента и минимальном отскоке (не более 15 %).

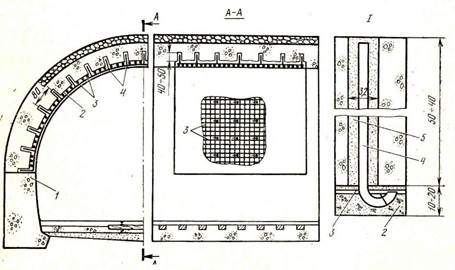

Ряс. 49. Усиление обделки набрызг-бетоном по металлической сетке:

1 — обделка тоннеля; 2 — набрызг-бетон; 3 — металлическая сетка; 4 — анкеры; 5 — цементный раствор

Ряс. 49. Усиление обделки набрызг-бетоном по металлической сетке:

1 — обделка тоннеля; 2 — набрызг-бетон; 3 — металлическая сетка; 4 — анкеры; 5 — цементный раствор

|

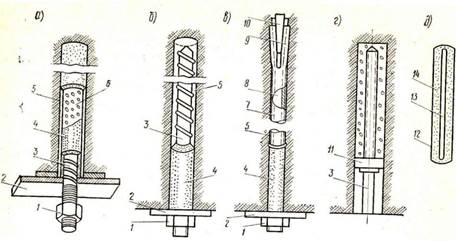

Рис. 50. Типы анкеров:

а — железобетонный перфоанкер; б — железобетонный забивной; в — железобетонный трубчатый; г — металлический анкер, закрепленный искусственной смолой; д — стеклянная ампула со смолой для анкера типа «г»; 1 — гайка; 2 — опорная плитка; 3 — металлический стержень анкера; 4— цементно-песчаный раствор; 5 — шпур; в — трубка с перфорацией; 7 — трубчатый анкер; 8 — полость трубы; 9 — «усы» анкера; 10 — клин; 11 — уплотнитель; 12 — корпус стеклянной ампулы; 13 — ампула с отвердителем; 14 — смола с песком

Рис. 50. Типы анкеров:

а — железобетонный перфоанкер; б — железобетонный забивной; в — железобетонный трубчатый; г — металлический анкер, закрепленный искусственной смолой; д — стеклянная ампула со смолой для анкера типа «г»; 1 — гайка; 2 — опорная плитка; 3 — металлический стержень анкера; 4— цементно-песчаный раствор; 5 — шпур; в — трубка с перфорацией; 7 — трубчатый анкер; 8 — полость трубы; 9 — «усы» анкера; 10 — клин; 11 — уплотнитель; 12 — корпус стеклянной ампулы; 13 — ампула с отвердителем; 14 — смола с песком

|

Набрызг-бетон наносят с помощью специальных машин, горизонтальными полосами шириной 50 — 60 см за один прием. Толщина слоя, наносимого за один прием, равна 5 — 7 см, причем суммарная толщина набрызг-бетонного покрытия обычно не превышает 20 см.

В зависимости от характера и степени разрушения тоннельной обделки конструкция ее усиления с применением набрызг-бетона может быть принята различной. Такими конструкциями могут служить сплошные набрызг-бетонные покрытия и набрызг-бетонные покрытия в сочетании с анкерами. В обоих случаях покрытие может быть выполнено как по металлической сетке — армированный набрызгбетон (рис. 49), так и без нее.

При сочетании набрызг-бетонного покрытия с анкерной крепью обделку предварительно заанкеривают штангами в породу. Для этой цели через обделку бурятся шпуры диаметром 36 — 42 мм на глубину до 3 м, в которые устанавливают анкеры. К этим анкерам подвешивают металлическую сетку, и наносят набрызг-бетонное покрытие требуемой толщины. Таким образом обеспечивается совместная работа всей системы «укрепленный анкерами породный свод—обделка — набрызг-бетонное усиление, армированное металлической сеткой».

Для применения анкеров в качестве элементов, входящих в постоянную несущую конструкцию тоннеля, необходимо обеспечить их долговечность. Наиболее надежными для этих целей являются железобетонные или металлические анкеры, закрепленные в скважинах смесью из синтетической смолы и песка, что обеспечивает их надежную защиту от коррозии (рис. 50).

| Рис. 51. Объемлющие передвижные подмости: 1 — контур реконструируемой обделки; 2 — льготный габарит; 3 — объемлющие подмости |

Набрызг-бетонное покрытие может быть выполнено также и в сочетании с несущими металлическими кружальными арками. В этом случае, как и при устройстве железобетонной рубашки, они выполняют роль жесткой арматуры и порядок их установки остается таким же. Разница заключается лишь в том, что вместо укладки монолитного бетона применяют безопалубочный метод бетонирования, т. е. набрызг- бетон. Работы по усилению обделок с применением набрызг-бетона обычно выполняют в «окна» продолжительностью не менее 4 ч с подмостей и с помощью специального оборудования, установленных на платформах, передвигаемых по тоннелю мотовозом.

Дата добавления: 2021-09-07; просмотров: 478;