Нетканый материал Спанлейс.

Способ изготовления Спанлейс (Spunlace) - это технология производства нетканого полотна путем плотного соединение волокон (нитей) водяными струями высокого давления, без применения клеевых составов.

Свойства: мягкий безворсовый материал с большой впитывающей способностью. Используется как протирочный материал в быту и производстве в виде салфеток. Высокие барьерные свойства, сдерживающие проникновение микроорганизмов к чему-либо дают возможность его применения в медицине и косметологии, как материала снижающего инфицирование человеческих тканей, по сравнению с традиционными тканями из хлопка и льна, эта его способность выше на 60%. Материал при необходимости, хорошо стерилизуется.

Технология производства.

Технология «Спанлейс» появилась в 60-х годах прошлого века, но впервые была официально представлена в 1973 году компанией DuPont (Sontara), ныне крупнейшего производителя спанлейса.

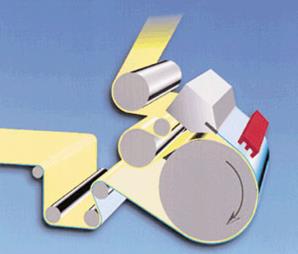

Технология гидросплетения (рис. 3.30) основана на переплетении волокон материала высокоскоростными струями воды под высоким давлением. Обычно полотно скрепляется на перфорированном барабане с помощью струй воды бьющих под высоким давлением из форсуночных балок. За счет этих струй волокна холста связываются между собой. Полотно, полученное таким способом, имеет специфические свойства, как мягкость и драпируемость.

Фактически технология спанлейс - это лишь один из способов скрепления холста. В свою очередь сам холст может быть образован различными способами.

Данная технология становиться очень популярной, поскольку полученный по такому способу производства, продукт имеет уникальные свойства и обладает низкой себестоимостью и практичностью.

Рис. 3.30. Технология «Спанлейс»

Таким образом, типичный процесс производства спанлейса состоит из нескольких этапов, аналогичных большинству технологий производства нетканых полотен:

- Подача волокон;

- Формирование полотна;

- Пробивание полотна струями воды;

- Сушка полотна.

При прохождении через систему водного циркулирования сформированное полотно сначала сжимается для того, чтобы удалить все возможные воздушные пузыри, а затем скрепляется. Давление воды обычно увеличивается от первого к последнему инжектору. Примерными показателями для процесса гидросплетения могут послужить следующее:

- давление на уровне 2 200 psi (фунтов на квадратный дюйм);

- 10 рядов инжекторов;

- диаметр отверстия в инжекторах: 100-120 микрометров;

- расстояние между отверстиями: 3-5 мм;

- количество отверстий в одном ряду (25 мм): 30-80;

- Плотно скрепляется водными струями на перфорированном барабане.

Вакуум в барабане высасывает излишнюю воду из полотна, чтобы, во-первых, предотвратить переувлажнение продукта, а, во-вторых, не снизить силу пробивания струи. Решетка перфорированного барабана (конвейерная решетка) играет очень важную роль в процессе образовании готового продукта. От рисунка решетки зависит рисунок конечного полотна. Специальный дизайн решетки позволяет получить различную структуру поверхности полотна (рифленая, махровая, в "дырочку" и т.д.)

Обычно полотно пробивается поочередно с двух сторон. Полотно может проходить через струи воды определенное количество раз (в зависимости от того, какая требуется прочность полотна). Скрепленное полотно подается на высушивающее устройство, где хорошо просушивается.

При стандартных условиях процесса (6 рядов распределителей струй, давление 1500 psi, плотность 68 г/кв.м.) требуется 800 фунтов воды на 1 фунт продукта. Поэтому очень важно разработать хорошую фильтрационную систему, способную рационально поставлять чистую воду, иначе отверстия инжектора могут забиваться.

Преимущества данной технологии заключаются в следующем:

- Отсутствие повреждения волокон (механического воздействия на внутреннюю структуру волокна);

- Технология позволяет использовать различные типы волокон и их длины;

- Высокая скорость формирования полотна - 300-600 м/мин;

- Процесс производства экологически чистый

- По своему принципу технология стерильна.

Сырье для производства спанлейса.

Исходными материалами для изготовления полотен методом спанлейс чаще всего являются штапельные волокна, получаемые из вискозы, полиэфира, полипропилена, целлюлозы, хлопка.

Вискоза

Синтетическое волокно, получаемое из чистой целлюлозы.

Преимущества материалов из вискозы те же, что и у натуральных волокон:

- приятны на ощупь;

- не вызывают физиологических реакций;

- обладают высокой поглотительной способностью;

- легко поддаются отделке.

Целлюлоза

Целлюлозное волокно - это древесное волокно, которое производится из древесины, поставляется в виде рулонов или кип.

Свойства:

- гидрофильность;

- быстрое поглощение и надежное удержание воды и других жидкостей;

- возобновляемый ресурс;

- возможность разложения биологическим путем;

- очень выгодная цена по сравнению с другими натуральными и синтетическими волокнами.

Полиэфир (полиэстер, ПЭФ, ПЭТ, ПЭТФ, полиэтилентерефталат)

Производится способом формования из расплава. На сегодняшний день ПЭТ-волокна образуют самую большую группу синтетических волокон.

Свойства:

- плотность 1,38;

- особо прочный;

- эластичный;

- устойчив к истиранию;

- светоустойчив;

- не поддается воздействию органических и минеральных кислот;

- водопоглощение всего 0,2 - 0,5%;

- прочность во влажном состоянии такая же высокая, как и в сухом.

Полипропилен (ПП)

Синтетическое волокно, производимое способом формования из расплава из изотактического полипропилена.

Свойства:

- более низкая плотность 0,91;

- область плавления 165-175°C;

- область размягчения 150-155°C;

- волокно устойчиво к агрессивным химикатам;

- практически отсутствует влагопоглощение;

- надежная устойчивость к истиранию;

- чувствителен к ультрафиолетовому излучению.

Хлопок

Представляет собой волокнистый материал, который имеет широкое признание среди потребителей за счет своего натурального происхождения.

Положительные свойства хлопка:

- абсорбция;

- разлагается биологическим путем;

- газопроницаемость;

- легкость стерилизации;

- теплостойкость;

- высокая прочность во влажном состоянии;

- хорошие изоляционные свойства;

- отсутствие аллергических свойств;

- возможность регенерации;

- мягкость.

Благодаря высокой абсорбционной способности, хорошей тканеподобной структуре с низким пухоотделением и высокой прочности во влажном состоянии, хлопок является наилучшим материалом для медицины, техники, косметики, личного потребления и влажных протирочных изделий. Хлопок, обрабатываемый по способу спанлейс, кроме медицинской промышленности может с успехом применяться для производства простыней, салфеток и скатертей, которые могут выдержать 6 - 10 процессов стирки. Изготовленные по этому способу продукты выглядят как лен и могут подвергаться крашению и набивке для получения необходимого внешнего вида.

Как правило, вышеперечисленные волокна используются в смесях. Синтетические волокна (полиэфир и полипропилен) смешиваются с вискозой или натуральными волокнами (хлопок, целлюлоза). Также любое из описанных волокон может использоваться самостоятельно без примесей.

В соответствии с мировой практикой на рынке распространение получили следующие составы спанлейса:

- вискоза/ полиэфир;

- вискоза/ полипропилен;

- вискоза;

- полиэфир;

- хлопок;

- полипропилен;

- хлопок/полипропилен;

- хлопок/полиэфир;

- хлопок/вискоза;

- целлюлоза/полиэфир.

Спанбонд

Спанбонд (англ. spunbond) — название технологии производства нетканого материала из расплава полимера фильерным способом. Часто в профессиональной среде термином «спанбонд» обозначают также материал, произведенный по технологии «спанбонд» (рис. 3.33).

Сущность фильерного способа заключается в следующем: расплав полимера выделяется через фильеры в виде тонких непрерывных нитей, которые затем вытягиваются в воздушном потоке и, укладываясь на движущийся транспортер, образуют полотно. Нити на сформированном полотне впоследствии скрепляются.

Рис. 3.33. Спанбонд

Скрепление нитей в холсте может осуществляться несколькими способами:

- иглопрокалывание;

- химическая пропитка нитей связующими;

- термоскрепление на каландре;

- водоструйное скрепление;

- термоскрепление горячим воздухом.

Наиболее распространенными способами скрепления являются термоскрепление на каландре и иглопрокалывание. Способ скрепления нитей на холсте определяет характеристики получаемого материала, а, следовательно, и сферы применения.

Технология производства.

В качестве сырья для производства материала «спанбонд» используются волокнообразующие полимеры с широким молекулярно-массовым распределением, такие как полипропилен (ПП), полиэтелентерефталат (ПЭТФ), полиамид (ПА) и др. Наиболее часто для производства «спанбонда» используется полипропилен, поскольку он позволяет получать наиболее плотное распределение волокон в холсте и обеспечивает высокую выработку волокон в перерасчете на килограмм сырья.

Процесс формирования холста включает следующие основные этапы:

- Подготовка и подача полимерного сырья к плавильному устройству.

- Плавление полимера и фильтрация расплава.

- Подача расплава на фильерный комплект.

- Формирование волокон.

- Аэродинамическая вытяжка и охлаждение волокон воздухом.

- Укладка волокна на транспортер для формирования холста.

- Каландрирование и намотка материала.

Мелтблаун

В отличие от технологии получения фильерных нетканых материалов «спанбонд», основанной на вытягивании элементарных волокон аэродинамическим способом с одновременным их охлаждением, технология «мелтблаун» подразумевает формирование волокон путем раздува расплавленного полимера (фильерно-раздувная технология) горячим воздухом непосредственно на раскладочный транспортерный стол.

Процесс формирования холста нетканых материалов типа «мелтблаун» можно разделить на несколько этапов (рис. 3.36):

1. Подача полимерного сырья в виде гранул (1) к плавильному устройству (плавильной головке или экструдеру 2);

2. Плавление полимера и фильтрование расплава (2);

3. распределение и дозированная подача расплава к фильерному комплекту (3);

4. Выдув элементарных нитей в высокоскоростном потоке горячего воздуха (4, 5);

5. Осаждение волокон на приемной поверхности (6);

6. Намотка материала (7).

Технология «мелтблаун» позволяет получать нетканые материалы с наиболее тонкими волокнами и их равномерным расположением в холсте. Эти характеристики придают материалу высокие фильтрационные и абсорбционные характеристики.

Еще одной отличительной особенностью от технологии «спанбонд», является то, что волокна при фильерно-раздувном способе получения нетканых материалов, после осаждения на приемно-транспортировочную поверхность, не нуждаются в дополнительном скреплении. Волокна в холсте скреплены естественным образом за счет липкости горячего полимера.

Рис. 3.36. Процесс формирования холста нетканых материалов типа «мелтблаун»

Материал, полученный по технологии «мелтблаун» характеризуется следующими показателями:

· широкий диапазон плотностей;

· высокая степень распределения элементарных волокон в полотне;

· изотропность свойств материала в продольном и поперечном направлениях;

· высокие фильтрующие свойства;

· абсорбирующие свойства и др.

Стоит отметить, что данный материал получил широкое распространение в таких областях, как производство средств гигиены, производство стерильных и нестерильных медицинских изделий, изготовление боновых заграждений и средств для сбора загрязняющих веществ.

Но чаще нетканый материал «Мелтблаун» используется в качестве одного или нескольких слоев в составе композитных материалов СМС,СММС включающих еще и слои нетканого материала «спанбонд».

Дата добавления: 2017-09-01; просмотров: 5357;