Устройство и работа пневмомеханической прядильной

Машины

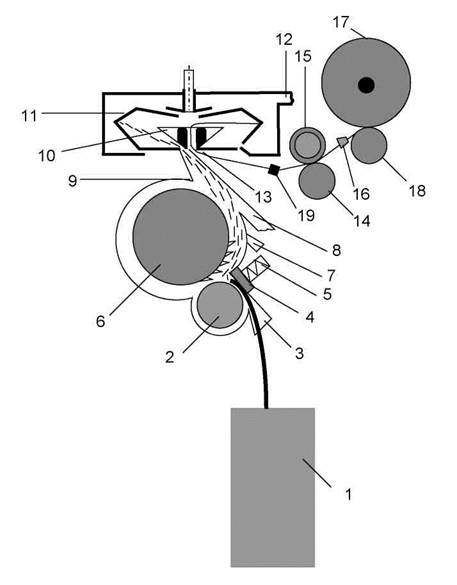

Технологический процесс формирования пряжи на ППМ осуществляется следующим образом (рис. 5.53). Лента выбирается из таза 1 и протаскивается питающим цилиндром 2 через уплотнительную воронку 3, закрепленную на питающем столике 4. Питающий столик прижимается пружиной 5 к питающему цилиндру, за счет чего создается необходимое усилие для протаскивания ленты через уплотнительную воронку. После уплотнительной воронки лента питающим цилиндром подается к дискретизирующему валику 6.

Дискретизирующий валик обтянут пильчатой гарнитурой, и вращается на современных машинах с частотой 6000-11000 мин-1. Его зубья интенсивно разрабатывают волокнистую бородку и вызывают ее утонение в 3000-10000 раз, т.е. происходит сверхвысокая вытяжка. При этом в сечении продукта остается всего 2-6 волокон, которые не контактируют между собой. Такой поток волокон называется дискретным, а процесс дискретизацией.

Когда волокна выходят из зажима питающего цилиндра со столиком, они захватываются зубьями дискретизирующего валика. При его движении сорные примеси, потерявшие связь с волокнами, подводятся к сороотводящему каналу 7, а волокна - к транспортирующему каналу 8. Сорные примеси и волокна с зубьев барабанчика удаляются воздухом, который движется по этим каналам. Оставшиеся на зубьях волокна сбиваются ножом 9. Воздух, движущийся по транспортирующему каналу, снимает волокна с дискретизирующего барабанчика и в виде непрерывного дискретного потока несет их на сборную поверхность прядильной камеры. Транспортирующий канал выполнен в форме конфузора, следовательно, скорость воздуха в нем увеличивается, что способствует сохранению распрямленности волокон вдоль оси канала. Движение воздуха в транспортирующем канале создается разрежением в камере, так как в стенках камеры сделаны радиальные отверстия, и при вращении она работает как вентилятор.

Далее пряжа проходит через нитеводитель 16 и наматывается на бобину 17. Бобина с пряжей приводится в движение мотальным валиком 18, который обеспечивает постоянную скорость наматывания пряжи. На участке между пряжевыводной трубкой 13 и мотальным валиком на машинах различных фирм могут быть установлены устройства для парафинирования, нитенаблюдатели и нитеочистители 19.

В таблице 5.3 представлена техническая характеристика машины ППМ-120-1АМ.

Для формирования пряжи в камеру вводится заправочный конец пряжи, который через отверстие 13 пряжевыводной трубки засасывается в камеру под действием имеющегося в ней разрежения. Центробежные силы отбрасывают нить к желобу на волокнистую ленточку, и нить соединяется с ней. При вращении прядильной камеры волокна из волокнистой ленточки прикручиваются к заправочному концу пряжи, и волокнистая ленточка снимается по кругу с желоба прядильной камеры со скоростью выпускной пары 14-15.

На участке между линией зажима оттяжной пары и точкой съема волокнистой ленточки с желоба прядильной камеры пряжа получает основную крутку.

Волокнистая ленточка снимается с желоба прядильной камеры в свободном состоянии, вследствие чего способ и получил название «прядение со свободным концом».

Таким образом, одним из основных технологических процессов, осуществляемых на машинах пневмомеханического прядения, является дискретизация (разъединение) питающего продукта на отдельные волокна, т. е. превращение непрерывного полуфабриката, в сечении которого содержатся десятки тысяч волокон, в дискретный поток отдельных, не связанных между собой волокон.

Рис.5.53. Технологическая схема пневмомеханической прядильной машины

Разработка плана прядения

План прядения является основным документом прядильной фабрики, определяющим технологию производства пряжи. Он содержит основные данные, определяющие заправку машин всех переходов для выработки пряжи требуемой линейной плотности и качества. План прядения определяет производительность всех машин и их количество.

Составление плана прядения и выбор технологического оборудования проводят параллельно, так как технические возможности машины влияют на параметры плана прядения. С другой стороны, изменение отдельных параметров плана прядения иногда вызывает необходимость изменения сделанного ранее выбора машины. Разработка плана прядения проводится по следующим этапам (табл. 5.5):

1. Выбор и обоснование линейной плотности всех полуфабрикатов, числа сложений и вытяжек, осуществляемых на машинах всех переходов.

Выбор и обоснование коэффициентов крутки и величины крутки ровницы и пряжи.

Выбор и обоснование скорости выпуска продукта на всех машинах, а также частоты вращения веретен на ровничных машинах и веретен или камер на прядильных машинах.

Расчет теоретической производительности машины, выпуска, веретена.

Расчет коэффициентов полезного времени и коэффициента работающего оборудования.

Расчет теоретической производительности и нормы производительности одной машины и выпуска.

Чтобы обосновать каждый параметр плана прядения, необходимо пользоваться технической литературой, а также знать опыт работы передовых предприятий.

В зависимости от линейной плотности пряжи, ее назначения и требований, предъявляемых к ней, а также в зависимости от качества перерабатываемого хлопкового волокна выбирают современное высокопроизводительное оборудование, обеспечивающее наибольшую эффективность обработки волокна на всех переходах обработки.

Следует стремиться к наибольшему использованию мощностей вытяжных приборов, получению высокой производительности оборудования за счет увеличения частоты вращения выпускающих органов машин. Вытяжку и скорость оборудования следует выбирать в разумных пределах, при которых качество продукта и уровень обрывности в прядении обеспечивали бы экономное расходование сырья, максимальный выход пряжи из смеси хлопка, достаточно высокие зоны обслуживания основных производственных рабочих и, в конечном счете, минимальную себестоимость пряжи.

По теоретической производительности Рт машин каждого перехода определяют фактическую производительность, то есть норму производительности Рн отдельных машин с учетом технологических перерывов (снятие съема, перезаправка, ликвидация обрывов и т.п.) и перерывов по техническим причинам (чистка, смазка и мелкий ремонт с остановом машин), которые учитывает коэффициент полезного времени КПВ.

Норма производительности РН, кг/ч

РН = РТ ×КПВ.

Оптимальным, то есть наилучшим планом прядения, является такой, при котором потребуются наименьшие капитальные затраты на оборудование, будут созданы наилучшие условия труда и обеспечено высокое качество продукции.

Лекция 8

Дата добавления: 2017-09-01; просмотров: 3989;