Устройство и работа шляпочной чесальной машины ЧММ450- 4

На чесальных машинах осуществляется процесс кардочесания, т. е. разъединение спутанных волокон, удаление примесей и коротких волокон, частичное распрямление волокон и их ориентация. Одновременно с этим на чесальных машинах происходит дальнейшее смешивание волокон, значительное утонение поступающего холста с преобразованием его в ленту и выравнивание обрабатываемого продукта по линейной плотности. В результате этого обеспечивается нормальное протекание следующего за кардочесанием процесса вытягивания и получение чистой пряжи.

Шляпочные чесальные машины имеют следующие основные рабочие зоны:

1) зона питания и предварительного чесания;

2) зона основного чесания;

3) зона съемного барабана и формирования чесальной ленты;

4) зона формирования выходной паковки (таза с лентой).

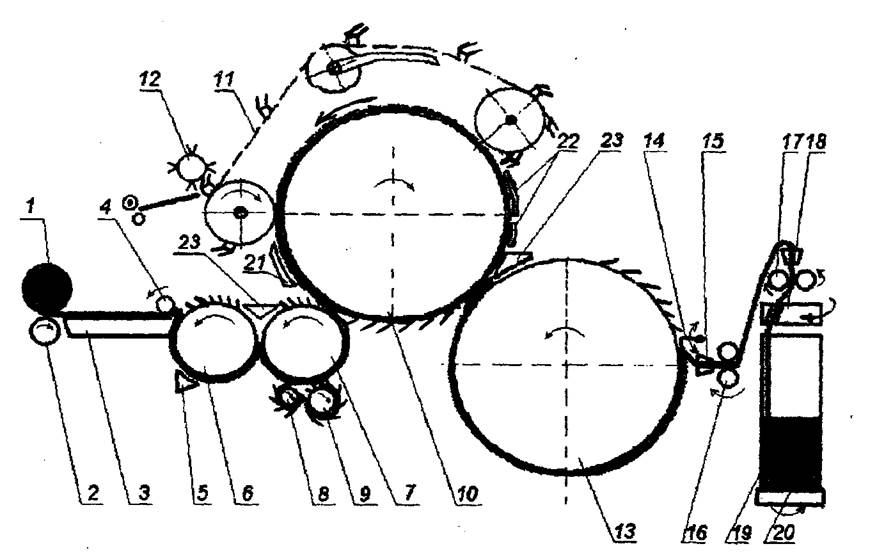

Технологический процесс на шляпочной чесальной машине ЧММ-450-4 осуществляется следующим образом: холст 1 укладывается на холстовой валик 2, который раскатывает его и подает на столик 3 (рис. 3.1). При помощи питающего цилиндра 4 холст подается к приемному барабану 6. Приемный барабан осуществляет предварительное чесание. Для усиления предварительного расчесывания холста на машине установлен второй приемный (передающий) барабан 7. Подаваемый питающим цилиндром холст вначале расчесывается первым приемным барабаном, затем отдельные комплексы передаются на второй приемный барабан, имеющий такой же диаметр и параллельное расположение гарнитуры. Передаче волокон способствует закладной нож 23. Таким образом, усиленное предварительное чесание и очистка волокон от посторонних примесей на машине ЧММ-450-4 достигается сочетанием работы двух приемных барабанов и установкой под вторым приемным барабаном рабочего 9 и чистительного (съемного) 8 валиков. Со второго приемного барабана волокна переходят на главный барабан 10, т.к. расположение зубьев у барабанов перекрестное и скорость главного барабана больше скорости приемного барабана в 1,4- 2 раза.

Свободные кончики волокон, находящихся на главном барабане, под действием центробежной силы приподнимаются и приходят в соприкосновение с иглами шляпок 11, последние захватывают волокна и задерживают их. Концы волокон, находящихся на шляпках, прочесываются зубьями барабана и распрямляются. Таким образом, происходит энергичное, повторяемое несколько раз, разъединение пучков волокон и прочесывание их. Гарнитура главного барабана и шляпок расположена параллельно и скорость главного барабана в десятки тысяч раз больше, чем скорость шляпок.

При чесании волокон между главным барабаном и шляпками сорные примеси, освобождаемые при разъединении пучков, в основном остаются на шляпках. Поэтому очесывать барабан от застрявших в его гарнитуре сорных примесей и пороков хлопка приходится редко. Шляпки очищаются от очесов чистительной щеткой 12 и наматываются на валик непрерывно.

Поверхность главного барабана между приемным барабаном и шляпками закрыта металлической плитой (задним ножом) 21.

Передний нож 22 представляет собой стальную плиту, расположенную концентрично поверхности главного барабана. Он расположен между шляпками и съемным барабаном. От положения этого ножа зависит количество шляпочных очесов.

Расчесанные волокна с главного барабана частично переходят на поверхность съемного барабана 13. Переходу волокон способствует закладной нож 18. В зоне взаимодействия главного барабана со съемным происходит дополнительное расчесывание волокон, т.к. направление зубьев гарнитуры у двух барабанов параллельное. Главным в работе съемного барабана является съем и уплотнение прочесанного слоя волокон для дальнейшего формирования выходящей ватки–прочеса в ленту.

Так как скорость съемного барабана 13 значительно ниже, чем главного барабана, то на поверхности съемного барабана происходит значительное сгущение потока волокон (от 20 до 40 раз). Снятие прочеса со съемного барабана производится игольчатым гребнем 14, представляющим собой стальную пластину шириной 24 мм и толщиной 1,5 мм. Гребню сообщается большое число колебаний. Ватка-прочес направляется в лентообразующее устройство, состоящее из уплотняющей воронки 15 и плющильных валов 16, где он преобразуется в ленту округлого сечения. Полученная лента укладывается в таз 19 при помощи лентоукладчика.

Выпускные валики 17 лентоукладчика направляют ленту в канал верхней тарелки 18, где происходит ее укладка равномерными кольцами в таз. Таз 19 установлен на нижней тарелке 20 и вращается вместе с ней в обратном направлении, смещая кольца для равномерного заполнения таза.

Для обеспечения интенсивности процесса чесания и получения полуфабриката хорошего качества необходимо, прежде всего, правильно выбрать разводку (расстояние между основными рабочими органами.

Кроме разводки между основными рабочими органами, на интенсивность и эффективность процесса чесания влияет также правильный выбор профиля питающего столика, скоростной режим работы машины, плотность расположения игл или зубьев, состояние гарнитуры шляпок, главного и съемного барабанов, установка переднего и заднего ножей по отношению к главному барабану, толщины прочесываемого слоя.

Рис. 3.1. Технологическая схема чесальной машины ЧММ-450-4

Дата добавления: 2017-09-01; просмотров: 3863;