Профильные соединения

Под фасонно-профильными, или бесшпоночными соединениями понимают соединения, применяемые для передачи вращающего момента от вала к ступице, с поверхностью контакта, имеющей плавный некруглый профиль без шпонок и заменяющих их зубьев. Профиль бесшпоночных соединений позволяет обрабатывать их методом копирования на токарных, фрезерных и шлифовальных станках или на станках с ЧПУ, что способствует их широкому внедрению.

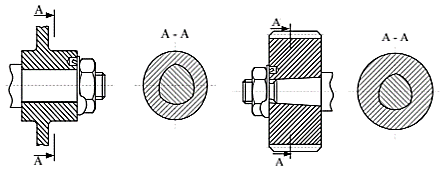

Чаще всего применяют равноосные профильные соединения, т. е. соединения, обладающие постоянством расстояния между параллельными касательными и имеющие общую нормаль в точках касания, треугольного профиля (рис. 5.1, 5.2). Известен также навернутый на окружность синусоидальный профиль.

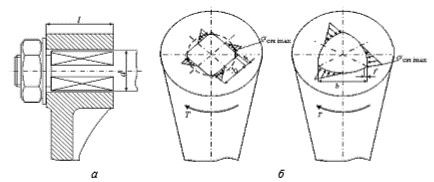

| Рис. 5.1. Цилиндрическое профильное соединение «вал–ступица» | Рис. 5.2. Коническое профильное соединение |

Профильные соединения в осевом направлении могут быть цилиндрическими (см. рис. 5.1) или коническими (см. рис. 5.2). Конические профильные соединения характеризуются большей легкостью съема, чем цилиндрические, но они сложнее в изготовлении и дороже. При повышенных требованиях к надежности, особенно при переменных и реверсивных нагрузках, применяют профильные соединения с натягом.

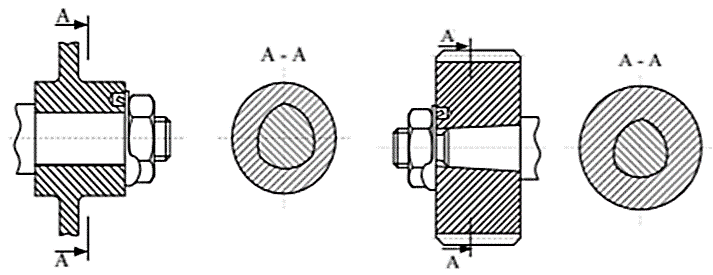

К профильным соединениям можно отнести и соединение ступицы с валом квадратного сечения (рис. 5.3), которое применяют для снижения концентрации напряжений. Для изготовления этого вида соединений не требуются специальные дорогостоящие станки, как в случае применения равноосного профиля.

Достоинства профильных соединений:

1. отсутствие концентраторов напряжений кручения;

2. хорошее центрирование деталей соединения;

3. повышенная надежность по критерию прочности соединения по сравнению с соединениями с натягом;

4. пониженный шум.

Недостатки профильных соединений:

1. необходимость увеличения номенклатуры инструмента и оборудования для изготовления и ремонта соединений «вал – ступица»;

2. трудность замены при ремонте;

3. неблагоприятные условия перемещений под нагрузкой;

4. значительные распорные силы, деформирующие тонкостенные ступицы.

Рис. 5.3. Соединение ступицы с валом квадратного сечения:

d – диаметр соединения; l – рабочая длина соединения; b – ширина грани

Наиболее перспективно применение бесшпоночных соединений при необходимости повторной сборки и разборки, когда соединения с натягами неприменимы, а также при действии больших крутящих моментов.

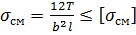

Передаваемый профильным соединением вращающий момент может быть определен по условию прочности на смятие поверхностей контакта. Рассмотрим в качестве примера расчет профильного соединения квадратного сечения (см. рис. 5.3).

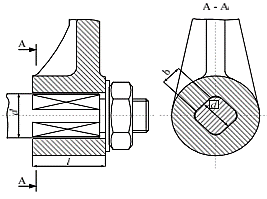

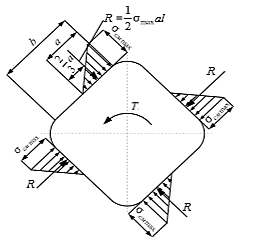

Для упрощения расчета предполагаем, что соединение беззазорное и ненапряженное, а возникающие от вращающего момента Т напряжения смятия  распределяются на гранях по закону треугольника (рис. 5.4). Из условия равновесия приложенного к соединению вращающего момента Т и момента равнодействующих напряжений смятия R получаем, что максимальный вращающий момент

распределяются на гранях по закону треугольника (рис. 5.4). Из условия равновесия приложенного к соединению вращающего момента Т и момента равнодействующих напряжений смятия R получаем, что максимальный вращающий момент  , который может передавать это соединение, будет

, который может передавать это соединение, будет

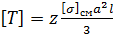

, (5.1)

, (5.1)

где  – число граней,

– число граней,  ;

;

– допускаемые напряжения смятия для более слабого материала;

– допускаемые напряжения смятия для более слабого материала;

– рабочая ширина грани, равная половине ширины грани

– рабочая ширина грани, равная половине ширины грани  ,

,  ;

;

– рабочая длина соединения (рис. 5.5).

– рабочая длина соединения (рис. 5.5).

Рис. 5.4. Упрощенная расчетная схема профильного

соединения (обозначения см. в тексте)

Рис. 5.5. Профильные соединения:

а – профильное соединение в сборе; б – схема напряжений при квадратном (слева) и треугольном (справа) сечении

(обозначения см. в тексте)

В простейших случаях посадочные поверхности таких соединений имеют форму квадратной (рис. 5.5, а) или шестигранной призмы. Но из-за технологических трудностей изготовления квадратного или шестигранного отверстия в охватывающей детали точность подобных соединений невелика и обычно ограничивается четвертым, пятым классом.

Более совершенны профильные соединения, очерченные плавными криволинейными поверхностями (рис. 5.5, б), допускающими точную обработку вала на станках по копиру или по методу обкатки. Такие соединения обеспечивают хорошее центрирование соединяемых деталей и не вызывают концентрации напряжений в валах, но сложны в изготовлении. Их применение может оказаться целесообразным при массовом производстве деталей с образованием посадочных поверхностей методом протягивания.

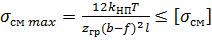

Расчет профильных соединений ведут на смятие контактных поверхностей, при этом предполагают, что при сборке соединение остается ненапряженным и беззазорным. В этом случае можно приближенно считать, что после приложения рабочей нагрузки (момента Т) напряжения смятия σсм распределяются по треугольному закону на половине рабочей ширины граней  , где

, где  – размер фасок.

– размер фасок.

Условие несминаемости контактных поверхностей имеет вид

. (5.2)

. (5.2)

Значение  можно принимать таким же, как для ненапряженных шпоночных и шлицевых соединений. Боковые поверхности проверяют по условию прочности

можно принимать таким же, как для ненапряженных шпоночных и шлицевых соединений. Боковые поверхности проверяют по условию прочности

. (5.3)

. (5.3)

Возможное отклонение распределения  от принятого закона и возможная неравномерность нагружения

от принятого закона и возможная неравномерность нагружения  граней учитываются в коэффициенте напряжений

граней учитываются в коэффициенте напряжений  (меньшее значение используют для коротких соединений

(меньшее значение используют для коротких соединений  и при высокой точности пригонки).

и при высокой точности пригонки).

Контрольные вопросы

1. Назовите виды профильных соединений и их разновидности.

2. Почему профильные соединения имеют ограниченную область применения?

3. Какими достоинствами обладают профильные соединения?

4. Охарактеризуйте критерий работоспособности

5. Виды расчета профильных соединений.

Дата добавления: 2021-09-07; просмотров: 862;