Тепловая обработка призабойной зоны скважины

Тепловая обработка призабойной зоны скважины (ПЗС) целесообразна при добыче тяжелых вязких нефтей или нефтей с высоким содержанием парафина и асфальтосмолистых компонентов (более 5 - 6%). Поскольку тепловая обработка ПЗС, как правило, осуществляется периодически, то скважины должны быть сравнительно неглубокими (до 1300 м), чтобы после извлечения из скважины нагревательного оборудования можно было начать откачку жидкости при достаточно высокой температуре на забое.

Отложение парафина и асфальтосмолистых веществ происходит в ПЗС на расстояниях до 2,5 м от стенок скважины, т. е. в зоне наиболее резкого изменения давления. Это приводит к сильному увеличению фильтрационных сопротивлений и снижению дебитов скважин.

Призабойную зону скважины прогревают двумя способами:

закачкой в пласт на некоторую глубину теплоносителя - насыщенного или перегретого пара, растворителя, горячей воды или нефти;

спуском на забой скважины нагревательного устройства - электропечи или специальной погружной газовой горелки.

Второй способ проще и дешевле. Кроме того, электропрогрев ПЗС не сопровождается внесением в пласт теплоносителя - воды или пара, конденсата, которые могут взаимодействовать с глинистыми компонентами пласта. Однако электропрогревом, вследствие малой теплопроводности горных пород, не удается прогреть более или менее значительную зону, и радиус изотермы с избыточной температурой 40 °С, как показывают расчеты и исследования, едва достигает 1 м.

При закачке теплоносителя радиус зоны прогрева легко доводится до 10 - 20 м, но для этого требуются стационарные котельные установки - парогенераторы. При периодическом электропрогреве ПЗС в скважину на специальном кабеле-тросе спускают на нужную глубину электронагреватель мощностью несколько десятков кВт. Повышение мощности приводит к повышению температуры в зоне расположения нагревателя до 180 - 200 °С, вызывающее образование из нефти кокса.

Для периодического прогрева ПЗС создана самоходная установка электропрогрева скважин СУЭПС-1200 на базе автомашины повышенной проходимости ЗИЛ-157Е. На машине смонтированы каротажная лебедка с барабаном и приводом от двигателя автомобиля. На барабан наматывается кабель-канат КТНГ-10 длиной 1200 м с наружным диаметром 18 мм. Кабель-канат имеет три основные токопроводящие жилы сечением по 4 мм2 и три сигнальные жилы сечением по 0,56 мм2. Скрутка жил обматывается прорезиненной лакотканью и грузонесущей оплеткой, рассчитанной на разрывное усилие кабеля в 100 кН.

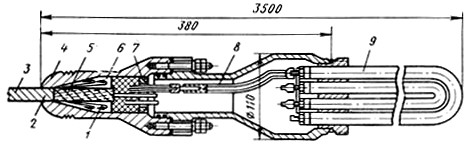

Pис. 5.10. Скважинный электронагреватель:

1 - крепление кабеля; 2 - проволочный бандаж; 3 - кабель-трос; 4 - головка нагревателя; 5 - асбестовая оплетка; 6 - свинцовая заливка; 7 - нажимная гайка; 8 - клеммная полость; 9 - нагревательпые трубки.

Вес 1 м кабеля 8 Н. На одноосном прицепе смонтированы автотрансформатор и станция управления от установки для центробежных электронасосов, применяемых при откачке нефти из скважин.

В комплект установки СУЭПС-1200 входят три таких прицепа для обслуживания трех скважин, а также вспомогательное оборудование, состоящее из устьевого ручного подъемника, треноги блока-баланса, устьевых зажимов кабеля и другого оборудования. Нагревательный элемент имеет три U-образные трубки из красной меди диаметром 11 мм, заполненные плавленой окисью магния. В трубках расположена спираль из нихромовой проволоки (рис. 5.10). Сверху нагревательные трубки закрыты металлическим кожухом для защиты от механических повреждений. Нагреватель имеет наружный диаметр 112 мм и длину 2,1 м при мощности 10,5 кВт и длину 3,7 м при мощности 21 кВт. В верхней части электронагревателя монтируется термопара, подключаемая к сигнальным жилам кабеля, с помощью которой регистрируется на поверхности забойная температура и весь процесс прогрева. На устье скважины кабель-канат подключается к станции управления и автотрансформатору, который подсоединяется к промысловой низковольтной (380 В) сети.

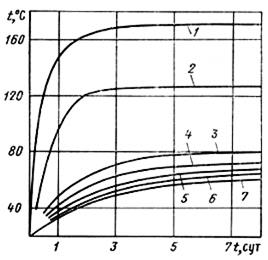

Практика использования электропрогрева ПЗС показала, что температура на забое стабилизируется через 4 - 5 сут непрерывного прогрева. В некоторых случаях стабилизация наступает через 2,5 сут (рис. 5.11).

Рис. 5.11. Изменение температуры на забоях скважины во времени при электропрогреве:

1 - 21 кВт; 2 - 10,5 кВт; 3, 4 - 21 кВт; 5, 6, 7 - 10,5 кВт.

Кривые 1, 2 - для скважин Арланского месторождения, остальные - для Ишимбайского

Измерения температуры по стволу скважины показали, что нагретая зона распространяется примерно на 20 - 50 м вверх и на 10 - 20 м вниз от места установки электронагревателя. Это объясняется конвективным переносом теплоты в результате слабой циркуляции жидкости в колонне над нагревателем. По данным промысловых электропрогревов ПЗС в Узбекнефти после 5 - 7-суточного прогрева нагревателем мощностью 10,5 кВт и последующего его отключения температура на забое падает со скоростью примерно 3 - 5 °С/ч. Поэтому пускать скважину в работу после электропрогрева необходимо без промедления.

Эффект прогрева держится примерно 3 - 4 мес. Повторные прогревы, как правило, показывают снижение эффективности.

По результатам 814 электропрогревов в Узбекнефти эффективных было 66,4 %, при этом получено 70,3 т дополнительно добытой нефти на одну успешную обработку. По результатам 558 электропрогревов в Башкирии эффективных было 64,7 %, при этом на каждую эффективную обработку получено 336 т дополнительной нефти.

В Сахалиннефти по данным 670 операций средняя эффективность составила 63 т дополнительной нефти на 1 обработку.

Тепловая обработка ПЗС с циклической закачкой пара, как правило, показывает большую эффективность, чем электропрогрев, но только при малых глубинах. При закачке пара количество тепловой энергии, введенной в пласт, зависит от глубины забоя, так как от устья до забоя происходят тепловые потери. По данным промысловых работ закачка пара с расходом 1 т/ч при глубине 800 м вообще оказывается неэффективной, так как на забой поступает практически холодный конденсат. Чем выше скорость закачки, тем меньше тепловые потери в НКТ. Теоретические и опытные оценки показывают, что лишь при темпах закачки 4 - 5 т/ч удается уменьшить тепловые потери в НКТ до 20 % от общего количества теплоты, подводимой к устью скважины при ее глубине около 800 м.

Таким образом, эффективность циклической закачки пара может быть высокой при малых глубинах.

Это хорошо подтверждается опытом закачки пара на Сахалине, где по данным 130 обработок ПЗС средняя эффективность обработки составила 385 т дополнительной нефти, тогда как при электропрогреве - только 63 т. Это объясняется как более глубоким прогревом пласта при закачке пара, так и глубиной скважин, которая составляла всего лишь 90 - 140 м.

Для паротепловой обработки ПЗС используются передвижные парогенераторные установки, отечественные ППГУ-4/120М, ДКВР-10/39 и зарубежные «Такума», KSK и др. Передвижные парогенераторные установки имеют большой вес, состоят из нескольких блоков, нуждаются в прокладке к месту установки водяных и газовых линий и поэтому практически превращаются в стационарные котельные. Обычно они устанавливаются среди группы обрабатываемых скважин и соединяются с ними временными паропроводами.

Скважинное оборудование включает специальную термостойкую арматуру для обвязки устья скважин, термостойкий пакер для изоляции затрубного пространства, специальные трубные температурные компенсаторы для компенсации удлинении паропроводов НКТ и обсадной колонны.

Сопоставление результатов электропрогрева и циклической закачки пара по большому числу обработок показывает, что при обработке ПЗС паром на получение 1 т дополнительно добытой нефти расходуется в среднем в 2,8 раза больше теплоты, чем при электропрогреве (333 тыс. кДж на 1 т нефти при обработке паром и 120 тыс. кДж на 1 т нефти при электропрогреве). Таким образом, к. п. д. циклических обработок паром ПЗС примерно в 3 раза ниже, чем при электропрогреве. Это объясняется потерями теплоты в стволе скважины при его закачке и возвратом большого количества теплоты вместе с конденсатом при пуске скважины после обработки.

Большой опыт паротепловой циклической обработки ПЗС накоплен на промыслах Башкирии, Краснодара и Сахалина, а также при шахтных методах добычи нефти в Ухте.

В Башкирии обрабатывались скважины глубиной 730 - 830 м, с дебитом 0,1 - 4 т/сут.

Продолжительность паротепловой обработки изменялась от 7,5 до 21 сут при средней 13,85 сут. Время выдержки после закачки пара 0,5 - 0,8 сут. Давление закачки пара на устье 0,24 - 4,5 МПа, в среднем 1,5 МПа. Температура на устье 125 - 256 °С, в среднем 186,4 °С. Расход пара на одну обработку 196 - 1904 т при среднем 568,6 т.

Температура на забое до обработки 13 - 18 °С, в среднем 16,19 °С. После обработки 72 - 256 °С, в среднем 123 °С. Средний дебит до обработки (по 25 скважинам) 1,212 т/сут при колебаниях от 0,1 до 4 т/сут.

Количество введенной в скважину теплоты на одну обработку 5,44 - 931,65 млн. кДж, в среднем 194,72 млн. кДж на 1 обработку. Продолжительность эффекта 48 - 1698 сут, в среднем 711,5 сут. Дополнительно добыто нефти от 28 до 1905 т/скв, в среднем 585 т/скв. Удельный расход пара 0,12 - 9,31 т/т при среднем удельном расходе пара 1,94 т/т.

Тепловая обработка ПЗС успешно применяется не только для интенсификации притока в добывающих скважинах, но и для нагнетательных скважин. Тепловая обработка особенно важна при переводе добывающих скважин под нагнетание воды или, другими словами, для освоения нагнетательных скважин разрезающих рядов после отработки их на нефть. Особенно если пластовые температуры низкие и содержание парафинов и асфальтосмолистых веществ в нефти большое.

При освоении нагнетательных скважин на Арланском месторождении с помощью установки СУЭПС-1200 происходило не только увеличение приемистости нагнетательных скважин (примерно в 2,5 раза по сравнению со скважинами, не подвергавшимися электропрогрезу), но и существенно увеличился охват толщины пласта воздействия и происходило поглощение теми интервалами п пропластками, которые ранее воду не поглощали вовсе. Такие результаты были получены при введении в пласт 8,4 - 10,4 млн. кДж теплоты от электронагревателя мощностью 10,5 кВт в течение 9 - 11 сут.

При тепловой обработке ПЗС иногда используются передвижные паровые установки ППУ для депарафинизации НКТ в скважинах и выкидных линиях. ППУ - это прямоточный паровой котел небольшой производительности, установленный на шасси грузового автомобиля. Производительность такой установки 1 т/ч пара при давлении до 10 МПа. Температура уходящего пара до 310 °С. Вследствие малой пропзводнтельностн для параллельной работы используют до шести ППУ. Это хотя и дает технологический эффект, но в конечном счете экономически не оправдывается.

Дата добавления: 2017-09-01; просмотров: 2806;