Изготовление заготовки методом осаждения стекла из паровой фазы

Прорыв в производстве волоконных световодов с крайне малым затуханием был достигнут только с помощью различных методов парофазного осаждения — способа, который впервые был использован в 1970 г. американской фирмой Corning Glass Works. При этом осаждение стекла может происходить на внутренней поверхности вращающейся ОКТ (метод внутреннего парофазного осаждения), на внешней поверхности вращающегося затравочного стержня (метод внешнего парофазного осаждения) или на торце поверхности стержня из кварцевого стекла (метод осевого парофазного осаждения).

Сравнительные данные, характеризующие технологические методы производства заготовок на базе осаждения стекла из паровой фазы, приведены в табл. 3.6.

Таблица 3.6. Сравнительные характеристики различных технологических

методов производства заготовок

| Параметр | Значения для | ||

| MCVD | OVD | VAD | |

| Коэффициент затухания одномодовых ОВ на λ=1,3 мкм, дБ/км | 0,40 | 0,35 | 0,4-0,45 |

| Коэффициент затухания градиентных ОВ на λ =1,3 мкм, дБ/км | 0,55 | 0,55 | 0,55 |

| Коэффициент широкополосности на λ = 1,3 мкм, МГц км | 800-1800 | 800-1200 | 700-1200 |

| Скорость осаждения частиц кремниевого диоксида, г/мин | 0,5-2,0 | 0,6-2,0 | |

| Минимально возможная длина ОВ из заготовки, км | 10-30 | ||

| Число технологических операций при изготовлении заготовки | 1-2 | 3-4 | 4-5 |

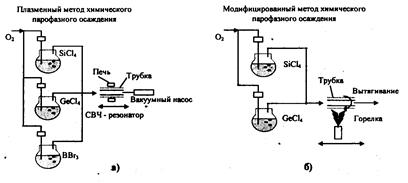

Энергия, необходимая для осаждения стекла при методе внутреннего паромного осаждения, может быть получена либо снаружи от кислородно-водородной газовой горелки (модифицированный метод химического парофазного осаждения), либо изнутри от плазменного пламени (плазменный метод химического парофазного осаждения), рис. 3.7. При этих методах осаждение стекла происходит за счет реакции разложения сильно летучих высокочистых соединений в кислородно-водородном или плазменном пламени. В настоящее время в промышленном серийном производстве заготовки для много- и одномодовых световодов изготовляются этими методами. Так одномодовые ОВ имеют самое низкое затухание (0,2 дБ/км при длине волны 1550 нм) и малый коэффициент дисперсии (< 3,5 пс/нм км в диапазоне длин волн от 1290 до 1330 нм). С одной стороны, особое внимание уделяется выбору оптимальной скорости осаждения (т.е. количество осажденных порошкообразных частиц в минуту), которая обычно бывает в диапазоне от 1 до 5 г/мин. С другой стороны, желательно увеличение размера заготовки, с тем чтобы из одной заготовки можно было вытянуть световод длиной более 100 км. Рассмотрим более подробно производство кварцевого стекла методом осаждения [12]. Оптическое волокно для передачи информации состоит главным образом из ультрачистого кремниевого диоксида (SiО2). Сердцевина волокна, по которой передается свет, состоит из кремниевого диоксида, легированного небольшим количеством германия для увеличения показателя преломления сердцевины. Если изготовитель хочет уменьшить показатель преломления оболочки, то SiО2 легируется фтором. Кремниевый диоксид поглощает мало света, что делает его наиболее подходящим материалом в изготовлении ультрачистого (ультрапрозрачного) стекла. Процесс производства ультрачистого кремниевого диоксида, легированного или нелегированного, относительно прост. Он осуществлятся осаждением чрезвычайно чистого, гомогенизированого, кремниевого диоксида из SiCl4 в паровой фазе.

Рис. 3.7. Изготовление заготовок методами внутреннего парофазного осаждения:

а-плазменный; б-MCVD методы

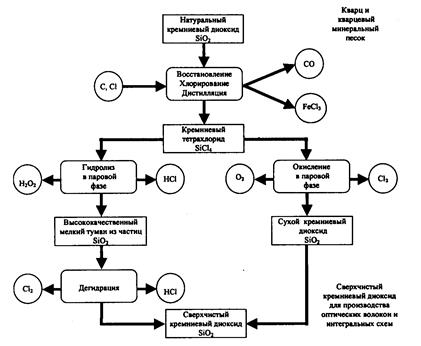

Естественный кремниевый диоксид, например, кварцевый или кварцевый минеральный песок, не может использоваться непосредственно для производства стекловолокна. Кварц и кварцевый минеральный песок содержат недопустимые количества металлических окисей, которые должны быть удалены. Для этого жидкий тетрахлорид кремния выпаривается. Кремниевый тетрахлорид производится из естественного кремниевого диоксида за счет уменьшения углерода и дальнейшей реакции с хлором (рис. 3.8). Частичная дистилляция гарантирует, что кремниевый тетрахлорид, который должен использоваться при производстве ОВ, ультрачист. Металлы в форме металлических хлоридов, например хлористое железо, остаются как отходы производства. Кремниевый тетрахлорид также имеет другие области применения, например, в производстве ультрачистого кремния для производства полупроводников.

Рис. 3.8. Блок-схема производства ультрачистого кремниевого диоксида

из естественного кварца или кварцевых минеральных песков

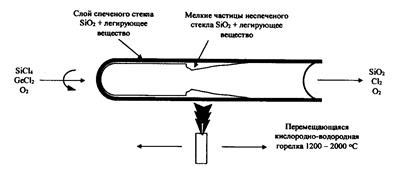

Следующая стадия в изготовлении стекла для ОВ — это восстановление кремниевого диоксида из кремниевого тетрахлорида (рис. 3.9). Кремниевый диоксид осаждается из паровой фазы на подходящую заготовку. Кремниевый тетрахлорид может быть легирован добавками хлоридов, прежде всего германия (GeCl4), но иногда также фосфора (РОС13). Хлорид или смесь хлоридов окисляются в газовом пламени или окислительном газе в результате термической реакции при температуре приблизительно 1300oС.

Реакции заставляют очень мелкие частицы порошка кремниевого диоксида конденсироваться из пара и оседать в соответствующей заготовке. Излишки воды в кремниевом диоксиде эффективно удаляются газом хлора, так как реакция воды и хлора формирует соляную кислоту, которая получается при температуре около 1000oС. Удаление воды (дегидратации) способствует улучшению передачи света через готовое стекловолокно. Пористый кремниевый диоксид затем спекается при повышенной температуре 1200oС и кремниевый диоксид формируется в твердое, свободное от пузырьков воздуха стекло.

Рис. 3.9. Осаждение кремниевого диоксида при высокой температуре

в ультрачистой кварцевой трубке при MCVD процессе

Дата добавления: 2019-12-09; просмотров: 791;